数字式智能校线装置的研究与应用

2024-05-09成本权谢光明崔桂程

成本权,谢光明,王 超,崔桂程

中车株洲电力机车有限公司,湖南 株洲 412001

0 引言

电力机车电气线路结构复杂、电缆数量庞大,常规的校线方法是人工根据线表逐根进行导通测试,需要多人配合进行,这种方式效率低,容易出现漏查、错查等问题[1-2]。为了提高校线效率和准确性,业内进行了很多探索,如针对带连接器的电气线路开发了接插件自动校线仪器,将被测电缆与仪器插座对接后进行自动校线[3-4];针对整车复杂的电气线路,开发了基于嵌入式控制的电线路自动测试系统,通过测试转接工装,将车上的电缆与测试系统连接,实现了单节车电线路的自动化测试[5]。上述探索很好地解决了带连接器的电气线路校线效率和准确性问题。然而,电力机车上有大量散线连接情况,难以通过网络化自动扫描的方式完成校线工作,还需要通过点测方式进行校线,这种情况下如何提高校线效率,并确保其完整性与准确性是值得研究的课题。本文根据散线点测实际应用需求和调试数字化管理需求,研究了一套具备测试结果自动诊断、数据自动记录的数字式智能校线装置,相比传统点测试验方式,具有更高的效率和更可靠的过程保障。

1 校线装置总体方案

结合试验数据管理的总体需求,校线装置需要具备从MES系统接收作业任务并及时返回试验结果的功能。因此,本文研究的校线装置总体功能为:校线装置主机从MES系统获取校线作业计划和作业文件,校线装置主机发送校线指令,从机接收指令,主机与从机自动校对导通结果并存储数据,一条校线指令完成后,自动跳转至下一条校线指令,校线工序完成后将测试结果上传给MES系统(见图1)。

图1 校线装置系统组成

为实现上述功能,结合校线试验实际需求,该校线装置采用WiFi局域网无线通信技术。允许设备与服务器或其他设备建立稳定的无线连接,可以实现更广范围的数据传输,并允许试验数据实时上传至服务器。一旦试验数据产生,通过WiFi通信协议将数据实时传送到远程服务器。这种实时上传的方式可确保数据的即时性和可追溯性。考虑到试验数据的敏感性,通信采用加密协议,确保数据传输的安全性,这可以通过使用安全的WiFi协议和数据加密技术来实现,以防止未经授权的访问。

服务器配备有相应的数据处理和存储系统,能够接收、解析和存储从设备上传的试验数据。服务器可以将数据进行整理,并生成相应的报告或图表,便于后续的分析和管理。服务器端提供实时监控功能,允许用户或系统管理员随时远程查看正在进行的试验过程。这种实时监控有助于及时发现问题,并在必要时提供反馈。通过使用WiFi局域网通信和实时数据上传服务器的功能,不仅能够在更大范围内稳定地进行通信,还能够为技术人员提供远程技术支持和数据管理的便利性。

校线装置主、从机均设计为手持式结构,方便携带和操作,搭配3.5寸彩色显示屏,主、从机同步显示线序、状态、测试结果,提供清晰的图形界面,便于试验人员实时监控和分析。通过优化现有校线内容,编程后封装到校线装置内,减少操作的复杂程度,且能够直接对操作步骤及结果进行显示,具备通话对讲功能,校线装置自带接地判断功能,减少每段线路重复判断接地的步骤。

校线装置主、从机采用WiFi无线通信技术。考虑到电力机车空间相对封闭,且电缆布线路径较为复杂,选用高性能的WiFi无线通信模块,确保在工作区域内能够稳定、可靠地进行数据传输。使用可充电电池,确保设备能够在一次充电后持续工作较长时间,适应长时间的测试任务。校线装置具备休眠待机功能,当设备不使用时,自动进入休眠状态以降低功耗,有效延长电池续航时间。

可通过USB导入线序表格,或测试数据导出。同时,也能将测试数据通过USB导出,以便后续的数据处理和分析。测试结果可声光提醒,确保用户能够及时获知测试状态。同时,支持无线WiFi数据传输,使得测试数据可以实时传输到其他设备或MES服务器,方便远程监控。支持重启后续测,车型、车号录入。同时,具备录入车型和车号的功能,有助于对测试数据进行分类和管理。

2 基本功能模块

2.1 校线装置工作原理

校线装置通过微机处理单元进行数据处理与控制,包括CPU、内存、闪存等组件,用于执行编码、解码、数据处理以及控制整个系统的功能。使用WiFi无线模块,实现主、从机之间的数据传输。微机处理单元负责将经过编码处理的数据,包括测试参数、指令等发送给从机。

从机通过内置的WiFi无线模块接收来自主机的编码数据。WiFi通信确保了从机能够在100 m以上的范围接收到稳定的数据信号。从机接收到编码数据后,将传输给从机内的主控芯片进行解码。涉及到对数据的解压、解密或其他处理,以还原出原始测试数据。

从机解码后的测试结果会被打包,并通过WiFi无线模块发回给主机。这样,主机能够接收并处理从机传回的测试结果。主机通过显示屏同步显示测试结果,使试验人员能够实时了解测试状态。此外,系统还配备声光提醒功能,通过发出声音或点亮LED等方式提醒试验人员测试结果和系统状态。

2.2 微机处理控制单元构成

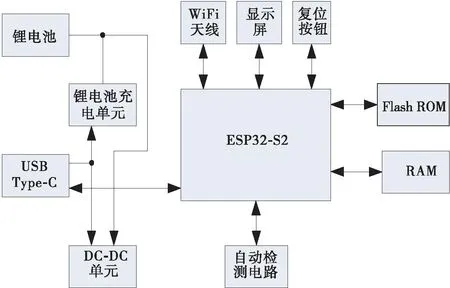

校线装置微机处理控制单元主控芯片采用ESP32-S2,设计8 MB Flash ROM、8 MB RAM、4.3寸彩色LCD,板载大功率开关型DC-DC支持锂电池供电输入,使用USB Type-C接口与程序开发主机(电脑)连接,方便程序开发试验数据下载,是一种小体积的、低功耗的、低成本的、高计算性能的IOT型嵌入式系统。控制系统支持WiFi(2.4 GHz)高速无线网络接口。平板电脑可以通过WiFi无线局域网络TCP协议观测信号和发出控制指令。微处理器控制单元内部的组成见图2。

图2 微处理器控制单元组成

由图2可知,ESP32-S2是一个集成了WiFi功能的系统芯片(SoC),用于实现无线通信。ESP32-S2是ESP32系列的一部分,提供可靠的WiFi连接,适用于物联网(IOT)应用,它具有强大的计算能力和低功耗特性。Flash ROM用于存储程序代码和固件,而RAM用于暂时存储程序运行时的数据,有助于支持复杂的应用程序和数据处理。彩色液晶显示屏用于显示用户界面、试验数据、系统状态等。它提供了直观的图形界面,增强了用户体验。大功率开关型DC-DC转换器用于支持锂电池供电输入。它提供了对电池电压的有效管理,以确保设备能够稳定运行,并最大程度地延长电池寿命。USB Type-C接口用于与程序开发主机(例如电脑)连接,方便程序的开发和试验数据的下载。USB Type-C接口具有反插特性,提高了连接的稳定性和方便性。通过WiFi(2.4 GHz)接口,设备能够无线连接到局域网络,实现与其他设备或服务器的通信。这提供了高速、可靠的无线连接,适用于各种IOT应用场景。

2.3 检测电路

检测电路设计结合电力机车校线工艺中的线缆导通检测和接地检测两大功能需求,将校线工艺文件和检测接地2部分内容集成到校线装置中,检测点位在校线装置的屏幕上显示,检测时将主、从机的表笔分别接触该线路首端点位和尾端点位,校线装置确认线路导通且没有接地后,发出声光提示(见图3)。

图3 检测电路原理

如图3所示,测试时,校线装置主机首先通过无线检测电路原理局域网络通信发送测试预备信号给从机,信号内容主要包括待校线缆线号、点位、位置、颜色、线型等信息,并在从机液晶屏进行显示,此时从机继电器K1保持为断开。主机通过采样参考电压和检测电压计算出线缆与车体地之间的电阻值,如果电阻值小于10 kΩ,则系统发出接地报警并记录对地电阻值;如果此时测量电阻值大于10 kΩ,则系统记录线缆对地电阻值后进行下一步测试。接着主机发送检测命令给从机使继电器K1闭合,主机实时采样参考电压和检测电压快速计算出待测线缆电阻值。如果电阻小于5 Ω,则测试通过,系统自动记录实时电阻值,测试合格,主机自动进行下一线缆测试。

主从机探测表笔上设置了LED指示灯,当线缆检测通过时亮绿灯;当检测到接地时红灯闪烁;当检测线路不通时亮红灯;红色、绿色交替闪烁表示被测线路与机车外壳短路,中间连线正常。主从机液晶显示界面同样设有声、光提醒功能。红色表示接地,同时蜂鸣器长响;绿色测试通过,同时蜂鸣器“滴”短响;黄色表示导通电阻较大。

3 实施效果

试验效率方面,电力机车传统校线作业需要3人通过传话完成,采用智能校线装置后只需要2人就能完成整车校线试验。数字式智能校线装置设计了友好的人机交互界面,试验人员不再需要繁琐的手工操作,只需设置必要的参数,主从机之间通过无线通信,实现了测量信息和试验数据的自动传输,试验记录和判断过程由装置自动完成。当前线缆测试通过后系统自动进入下一个项点,无需试验人员手动操作,极大地降低了试验人员的操作负担,使得校线工序更为轻松,大大缩短了试验时间,提升了整体效率。

校线质量方面,试验结果的数字化记录消除了手动记录可能发生的错误,装置实时显示试验结果,试验人员能够在试验过程中及时发现异常,减少了因错误操作引起的问题。自动化数据记录不仅提高了准确性,还避免了因人为疏漏导致的潜在问题,为确保机车电气系统状态的准确判断提供了可靠的数据支持。

数据追溯性方面,校线装置将测试结果实时上传至MES系统,并将车号、作业人员和作业时间等信息进行记录存储,可对每根线缆的校线情况进行追溯管理。

应用本文研究的数字式智能校线装置,电力机车校线作业效率、校线质量、数据追溯性得到显著改善,不仅节约了生产成本,也提高了机车产品质。

4 结束语

本文旨在解决传统机车校线试验存在的效率低和易出错问题,通过引入无线通信技术、数字化检测技术、智能诊断技术实现了电力机车校线试验的自动化、智能化和数字化,为机车产品质量提供了可靠的数据支持。经过应用验证,该装置显著提高了试验效率,降低了机车校线出错率和试验人员的劳动强度,减轻了校线工序的复杂性,为产品质量提升提供了坚强的技术保障。本文研究成果的成功应用,不仅解决了当前机车校线试验存在的问题,更符合自动化作业的趋势,为自动化检测和测试在电力机车调试和检修领域的运用提供了有益的参考。