大功率重载机车司机室三维曲面蒙皮成形工艺创新研究

2024-05-09李正江

黄 剑,李正江,梁 涛,蒋 鹏

中车株洲电力机车有限公司,湖南 株洲 412001

0 引言

更新换代后的大功率重载电力机车,其司机室外形造型更加棱角分明。司机室蒙皮由平面与曲面相切、正反拱曲面相切同面等组成。蒙皮由不同朝向、多曲率组合而成,试制中尝试了一体浇铸成形模具冲压成形和激光成形,经过验证也无法达到技术要求的外形轮廓精度。为此,本文对不同朝向、多曲率组合而成的蒙皮加工工艺进行研究,分析三维曲面蒙皮的特点和加工难点,创新性地提出采用滚板机和钣金成形机交替成形的方法,对工艺进行了优化。

1 重载机车三维曲面蒙皮工艺难点分析

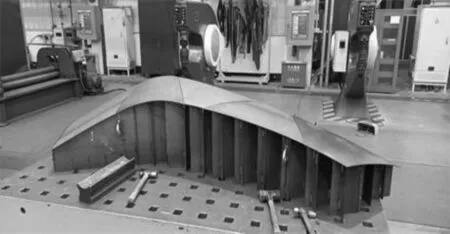

重载电力机车司机室三维曲面蒙皮区域,大部分集中在司机室结构的两侧和车顶位置,由多段曲面、平面拼接而成,如图1~2所示。为保证司机室组焊过程中的蒙皮装配质量,三维曲面蒙皮加工后轮廓度应小于等于2 mm(与检验模间隙小于等于2 mm)。

图1 靖神机车司机室蒙皮

图2 新神八机车司机室蒙皮

1)材质和板厚不同。为确保大功率重载电力机车司机室造型上棱角分明的特点。蒙皮产品由以往的160 km客运机车的2 mm/08AL变更为3 mm/Q235B,因为Q235B的屈服极限σs为235 MPa,08AL的屈服极限σs为185 MPa,再加上板厚的差异,所以造成蒙皮更难成形。

2)产品尺寸变化大。以前的蒙皮产品大部分集中在司机室中下部分,长度尺寸不超过1 000 mm×1 000 mm,此次蒙皮长度尺寸最长达到3 009 mm×1 280 mm。

3)加工的外形不同。重载靖神、新神八机车机车司机室蒙皮突出棱角分明的特点,造型彰显霸气。顶部上盖板整体长,左右翼板曲面扭曲大,造成成形困难。

4)重载机车司机室外形蒙皮种类多。由多段曲面之间,平面与曲面相切,正反拱曲面同面等组成,没有掌握规律,成形困难。 图3为单一方向的曲率蒙皮产品,图4为不同朝向、多曲率组成的蒙皮产品。

图3 单一方向的曲率蒙皮产品

由于以上特点,如果设计制作专用一体成形模具(浇铸模具),模具形体将会很大,成本也会很高,且制作周期长,难以满足进程要求。本文根据以往蒙皮加工积累的经验,创新地提出采用滚板机和钣金成形机交替成形的方法,确保蒙皮曲面对钢模间隙小于等于2 mm,方便下工序组装。

2 整体实施步骤

三维曲面蒙皮结构曲面弯曲方向通常由主要曲面与次要曲面相交组成。主要曲面应该顺着曲面方向采用滚板机成形,对于2个曲面共有的上拱曲面,可以采用钣金成形机球模进行曲面成形,然后逐段进行矫正。对于有扭转的双曲面结构蒙皮,大部分采用正反不同方向滚圆弧法加工,总结为采用滚板机与钣金成形机,交替配合使用的成形方法进行异型曲面成形。对于长大件双曲面蒙皮产品,根据曲面结构分为梯形、菱形处理。

2.1 多曲率三维曲面蒙皮工艺方案

初次放边—初次拱曲成形、矫正—2次放边—2次拱曲成形、矫正—3次放边—3次拱曲成形、矫正、滚圆弧。

2.1.1 初次放边

采用①号直径120 mm球模对蒙皮板材进行匀速拱曲成形,迫使板材纤维发生改变,形成一定曲率的双曲面。拍弯成形过程中要分多次成形,控制钣金成形机的上模行程。

2.1.2 初次拱曲成形、矫正

利用三轴滚板机对初次延展后的板材进行滚圆弧,从而使得不平的板材转变为拱形形状,再对比产品检验模和使用木锤、橡胶锤、铜锤进行手工矫正。

2.1.3 2次放边

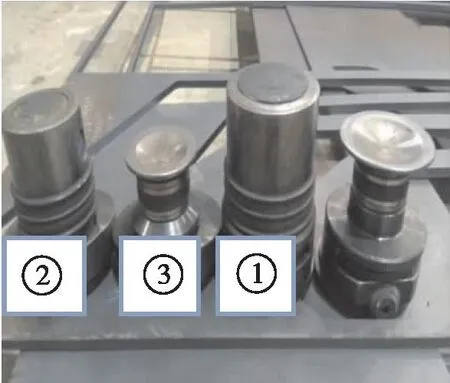

为方便板材局部曲面成形,将①号直径120 mm球模更换为②号直径80 mm球模,对初次成形的产品进行再次匀速加工成形,成形时相对初次加工时接触点更加密集、成形曲率更大,将步骤1中所产生的凹凸曲面加工成圆滑过渡面,进一步提高产品表面曲面成形质量。操作钣金成形机拱曲成形如图5所示;1次、2次和3次拱曲成形使用模具如图6所示。

图5 操作钣金成形机拱曲成形

图6 1次、2次和3次延展使用模具

2.1.4 2次拱曲成形、矫正

使用滚板机对板材进行滚弧,大致保证产品拱曲成形形状,继续对比检验模和使用工具进行手工矫正,确保产品曲面的轮廓度达到图纸技术要求。

2.1.5 3次放边

在钣金成形机上使用③号直径60 mm球模对2次成形后的蒙皮进行再次匀速加工成形,成形时相比2次成形时接触点更密集、外形拱曲更大,对轮廓度达不到图纸技术要求的局部区域进行修正。

2.1.6 3次拱曲成形、矫正、滚圆弧

使用滚板机对其进行滚弧,保证曲率拱形形状,交替使用①号直径120 mm、②号直径80 mm以及③号直径60 mm球模具对成形产品进行最后的精整,继续对比检验模进行手工矫正,使得产品的内侧表面与检验模完全贴合。右侧双曲蒙皮中产品加工过程如图7所示,新神八机车右侧双曲蒙皮如图8所示。

图7 右侧双曲蒙皮中产品加工过程

图8 新神八机车右侧双曲蒙皮

3 实施效果

在无专用模具的情况下采用薄板成形机与滚板机交替配合使用的成形方法,作业人员凭借多年积累的手工蒙皮经验,不断进行改进与调整,完成了合格产品,保证大功率重载机车制造进程,制造25套模具费用节约至少约300万元,并且模具制造周期至少减少3个月,缩短了制造进程。

4 结束语

很多新型大功率重载电力机车司机室开始采用三维曲面蒙皮,三维曲面蒙皮制作工艺十分复杂,本文根据三维曲面蒙皮的特点和加工难点,创新性地提出采用滚板机和钣金成形机交替成形的方法,最终制定出司机室双曲面蒙皮工艺,减少60%的返工时间,产品合格率由70%提升到95%,为后续类似机车司机室双曲面蒙皮生产提供了工艺参考。