静态混合器在MMA装置中的应用

2024-05-08周纪敏

周纪敏

(上海市三鼎工程咨询有限公司,上海 200030)

化工流程中常常运用多种混合设备如搅拌器、搅拌桶、混合器等,以达到物料多种状态下的充分混合,或不同相态的混合,或同种相态的反应。其中,静态混合器体积小、安装简单、混合效果好且结构简单、易于维护,因此被广泛应用于化工、医药、食品、污水处理等领域。

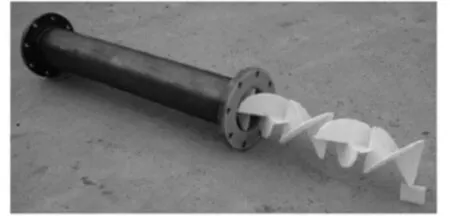

静态混合器是一种没有运动部件、不需要能耗的高效混合设备,其基本的工作机理是利用固定在管内的混合单元体,改变流体在管内的流动状态,即依靠流体自身的能量流动冲击内部的静止元件,增加流体的层流运动的速度梯度,或使流体形成湍流,以达到不同流体之间良好分散和充分混合的目的,是一种应用于物料混合过程的重要工具,如图1所示,具有适用范围广、混合均匀、成本较低、维护要求低、使用寿命长等优点,越来越广泛地应用于各种工艺流程[1]。

图1 商用混合器外形图

静态混合器可用于液-液、液-气、液-固、气-气的混合以及乳化、中和、吸收、萃取、反应和强化传热等工艺过程,可以在很宽的流体黏度范围(约10 mPa·s)内和不同的流型(层流、过渡流、湍流、完全湍流)状态下应用,既可间歇操作,也可连续操作。同时可以根据物料的物性和混合要求进行定制,且容易直接放大。

甲基丙烯酸甲酯(MMA)是含C=C双键和羰基的复杂结构的单体,由甲基丙烯酸甲酯制得的聚合物显示了极好的透明性、机械强度和耐老化性。它主要用于生产有机玻璃及有机玻璃模塑料,还可用于生产工程塑料产品及作溶剂、胶黏剂、PVC改性剂等。从而,市场对MMA 的需求量只增不减。为了提高经济效益,进一步提高MMA的生产效率、优化生产流程,静态混合器发挥了良好的作用。

本文通过模拟计算的方法,对酰胺化反应中硫酸管道静态混合器的应用进行分析。

1 静态混合器在MMA装置的应用

MMA装置的ACH 反应单元、酰胺化反应单元、萃取及精馏单元都应用了管道静态混合器,都有良好的效果。同时,由于管道静态混合器的尺寸较小,流体在混合器内的停留时间较短,也减少了流体的泄漏和浪费。

1.1 粗ACH管道静态混合器

在ACH反应单元中,为阻止反应器出料线中的ACH在高温下分解,加入少量的浓硫酸,通过静态混合器进行液-液流体充分混合,保持粗ACH物流在一定的酸度范围,从而保证了粗ACH的含量,提高了ACH在下游的提纯率。

1.2 硫酸管道静态混合器

在酰胺化反应单元中,ACH与H2SO4的放热反应形成一个中间酰胺,为提高反应效率,同时保证反应安全,运用泵、冷凝器、静态混合器和混合反应器,形成一个取热回路。此时,静态混合器不仅仅是一个混合设备,而是一台管道式反应器,将少量阻聚剂、浓硫酸、ACH和中间酰胺物流足够混合、接触,提高反应能力,最大程度提高了ACH的生产效用。酰胺化反应中,物料组成复杂、物性多样、常常出现局部过热、自聚或结晶的现象,导致管道堵塞、泄漏、流速不均、反应能力受阻等问题。应用静态混合器,大大改进了以上现象。

1.3 MMA管道静态混合器

在萃取及精馏单元中,粗MMA与萃取塔和丙酮分离塔塔底产物、阻聚剂、水,通过静态混合器混合后,分离水相和有机相,大大提高了分离率。

2 管道静态混合器的工作原理

静态混合器是一种用于将两种或多种物料混合在一起的装置,它通常是由一组静止的、相同或者不同形状的单元相连组成。物料的混合过程基于物料在装置中的流动和剪切力,使用流体动力学和物理原理来实现混合。当两种或多种物质通过混合器时,它们会在混合器内部形成交错的流层,并且由于流体的不同运动状态,会产生剪切力和切向应力,从而促进物料的充分混合[2]。

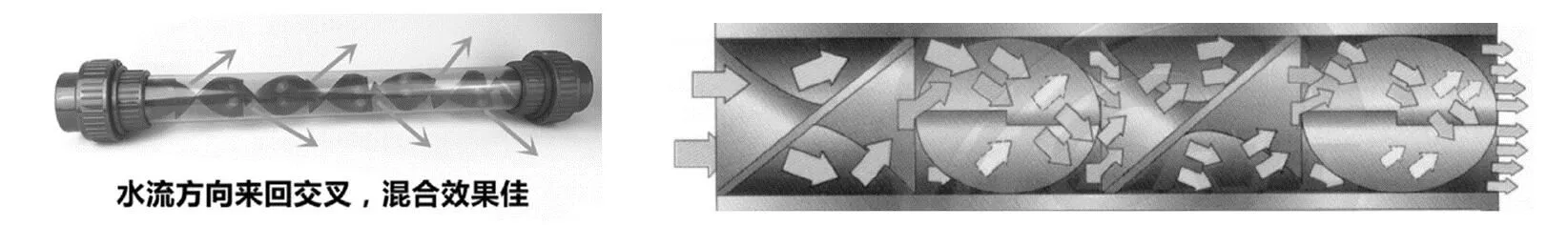

静态混合器有许多不同的设计,通常有阻力板、障碍物、细长的通道的基本元素。当物料通过静态混合器时,它们必须沿着固定的路径流动,这是由混合器内的构造决定的。这些路径通常是弯曲的、交错的或细长的,如图2所示。在这些路径中,流体会发生各种运动状态,包括旋转、剪切和折叠。这些运动状态产生的力量和应力能够有效地将物质混合在一起。

图2 静态混合器结构外观图

3 管道静态混合器的选型

3.1 类型

静态混合器的静态混合单元结构不同,所产生的流体流动形态及性能也不同,如图3所示。可分为SV型、SX型、SL型、SH型和SK型五种类型,其中SV型、SX型、SK型应用最为广泛,见表1。在选择时应考虑流体特征、要求的混合程度、压力降、直径、长度、剪切率、流体停留时间、滞留体积以及传热、传质等因素;另外还要考虑工艺生产中的可靠性、设备成本、操作费用和清洗能力等。

表1 五类静态混合器性能对比表

图3 静态混合器内部流体流动形态图

②ΔP——单位长度静态混合器压力降,Pa;

③比较条件是相同介质、长度(混合设备)、规格相同或相近,不考虑压力降的情况下,流速取0.15~0.6 m/s时与空管比较的强化倍数;

④18.6倍是指dh≥5时的△P,23.5倍是指dh<5时的ΔP。

3.1.1 SK型

SK型内部混合单元成螺旋状,单元与单元之间成90°焊接而成,此系列的混合器适合于混合要求不高的场合,优点是:内部空间比较大,适合物料中有固体颗粒的物料和黏度比较大的物料,此设备流通性好,不易堵塞[3]。

3.1.2 SV型

SV型静态混合器,此系列混合器混合精度高,但对物料比较苛刻,不适合高黏度和物料中含固体颗粒的物料。混合性能远远高于SK型和SX型,但如物料中含颗粒状固体,设备易堵塞。

3.1.3 SX型

SX型混合器混合效果介于SK和SV之间,混合性能高于SK型,适合一般黏度的物料,物料中允许带有少量的固体颗粒,流通性一般。

SX型单元采用相互交叉90°的单元片焊接而成,焊后进行酸洗钝化处理,组成时相邻两单元90°交叉[4],如图4所示。通过增加不同流体之间的接触面积和接触时间来增强分子扩散,实现混沌对流效果;同时,流体流经每一个单元片,流向都会改变,重定向功能很明显,流体受到切割,混合效率更高[5]。适用于黏度≤104mPa·s的中高黏液-液混合以及反应吸收过程或生产高聚物流体的混合,反应过程,处理量较大时使用效果更佳。

1-单元片一;2-单元片二;3-单元片三;4-单元片四;5-单元片五;6-单元片六;7-单元片七;8-单元片八;9-单元片九;10-单元片十。

3.2 含硫酸管道静态混合器的选型

3.2.1 物性和混合要求

根据流体物性情况,选择合适的流体流型,从而进一步确定静态混合器的形式。

对于中、高黏度的流体,混合、传热、慢化学反应等过程,适宜层流条件下操作,一般流体速度(以空管径计算的流速)0.1~0.3 m/s。

对于低、中黏度的流体,混合、萃取、传热、中速反应等过程,适宜过渡流或湍流条件下操作,一般流体速度0.3~0.8 m/s。

对于低黏度、难混合的流体,混合、乳化、快速反应等过程,适宜湍流条件下操作,一般流速0.8~1.2 m/s。

对于气-气、气-液流体的混合以及萃取、强化传热等过程,适宜完全湍流条件下操作,气体速度可在1.2~14 m/s。

3.2.2 MMA装置硫酸管道静态混合器

MMA装置酰胺化反应中,含硫酸管道静态混合器(下称硫酸在线混合器)是液-液流体混合。其进料黏度103~114.3 CP、物料复杂,含有99.03%的硫酸、少量聚合物、微量固体等,混合难度大,对混合效果要求高。适宜于湍流条件下操作,流体速度范围为0.8~1.2 m/s。选择SX型静态混合器起到了良好的混合作用,促进了物流的充分接触和反应,也提高了下游反应器的反应效率。

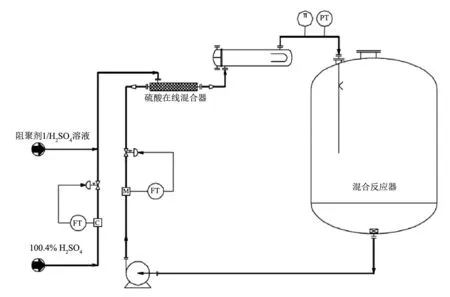

3.2.3 硫酸在线混合器的安装流程

酰胺化反应回路系统中,混合反应器产物通过硫酸在线混合器,注入混有阻聚剂的浓硫酸,注入形式以喷射为佳,在物流流速和混合器内部结构的作用下,形成湍流,使物流充分混合,提高下游混合反应器的喷射效果[6],见图5。

图5 硫酸在线混合器流程图

3.2.4 硫酸在线混合器的规格选定

硫酸在线混合器的进料数据见表2。N1进料输送压力0.53 MPa(G),输送管道内径DN300 mm;N2进料输送压力0.4 MPa(G),混合器允许压力降50.0 kPa。

表2 硫酸在线混合器进料物理性质

硫酸在线混合器的进料流量大,硫酸在线混合器的口径暂按DN400选择,核算压力降。流速:

流速在选择范围内。

查HG/T 20570—95 2.0.1/2.0.2,JBT 7660—2016表4,初选长度L=2 000 mm;水力直径dh=100 mm;设计压力1.0 MPa(G),该静态混合器型号暂定为:SX-100/400-1.0-2000。

雷诺数:

式中:ReE——雷诺数;

dh——水力直径,m;

ρc——连续相流体密度,kg/m3;

u——混合流体流速(以空管内径计),m/s;

μ——工作条件下连续相黏度,Pa·s;

ε——静态混合器空隙率。

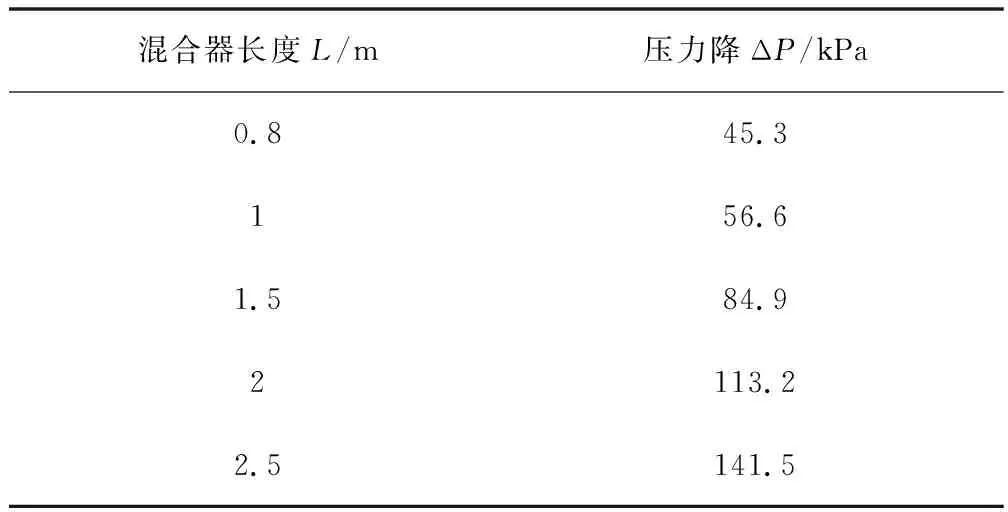

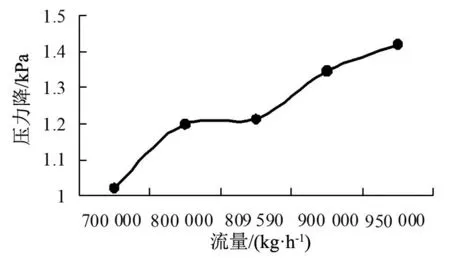

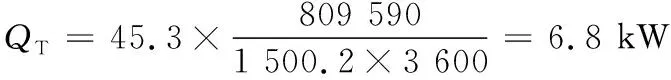

70 查HG/T 20570—95 表2.0.3-1f=22.3ReE-0.194 压力降: 式中:f——摩擦系数; L——静态混合器长度,m。 ΔP>50 kPa,压力降较大。 由于混合体积比相差较大,初选长度下流型不合适且压力降较大。可见,相同物料进料状态下,静态混合器长度大小影响压力降[7],见表3。减小长径比使压力降ΔP>50 kPa。最终选用 SX-100/400-1.0-800。 表3 静态混合器长度与压力降的关系 3.2.5 硫酸在线混合器的流体力学特性 酰胺化反应回路系统中,通过调节进料流量来控制硫酸在线混合器出料的温度和压力值。物料通过静态混合器产生的压力降是计算体系输入能量不可缺少的数据。而压力降则与流体性质和流速、混合器的结构尺寸以及零件数、零件形状等因素有关。随着流体流量加大,混合器两端的压差也逐渐加大[8],见图6。 图6 静态混合器流量与压力降的关系 硫酸在线混合器内结构为单元片结构,阻力很小,理论计算的压力降小,其动力消耗也是很小的。混合器的摩擦阻力引起的动力消耗,计算如下: 式中:Pf——动力,kW; ΔP——单位长度静态混合器压力降,Pa; QT——流量,m3/s。 摩擦阻力引起的消耗很小。 ACH和H2SO4反应生成α-甲酰胺基异丙基硫酸氢酯,同时产生大量的热量。硫酸在线混合器将物料混合均匀,使反应充分,发热均匀。提高了中间酰胺产物量的同时,保证了安全生产。同时,取热回路将热量收集去换热系统,能源再利用,起到了很好的节能降耗作用。 静态混合器体积小、质量轻,可作为管道元件,直接安装在管道上,但其位置的选择也非常关键。需要考虑流体的物理性质和流向,确保良好的混合效果;考虑安装和维护,确保操作和维护的方便和安全性;考虑混合器内部结构单元,保证混合器功能的充分利用。可以分为卧式和立式两种安装方式。 4.1.1 卧式安装 静态混合器卧式安装较为常见,适用于各种物料的混合。 4.1.2 立式安装 静态混合器立式安装适用于密度大的物料混合,可以充分利用管道内的流体动能与静力压力,使混合更加均匀,提高混合效率。此外,由于静态混合器的特殊结构,即使在高流速下也能够保持较好的混合效果。而且占地面积较小,可以最大限度地利用空间,提高生产效率。 MMA在线混合器采用立式安装,塔底有机产物、阻聚剂和水在重力作用下,通过静态混合器时,有机相和水相高效混合,大大提高了下游分液罐的分液效果。 不同材质的静态混合器有不同的耐腐蚀性能和强度特点,适用于不同的流体和混合环境。例如,塑料静态混合器适合于腐蚀性流体的混合,不锈钢静态混合器适用于高压、高温环境下的流体混合,陶瓷静态混合器适用于高黏度、高浓度流体的混合等。 MMA装置多为有毒、可燃、易结晶、易聚合的物料,选择不锈钢静态混合器较为合适。特殊情况根据混合物料的特性,整体或局部选择特殊材料,如锆合金、哈式合金、ALLOY28合金等。 1)实践证明静态混合器用于液-液混合的效果很好,能提高混合的均匀程度,避免混合死区的产生;提高混合效率,减少混合停留时间,在尽可能少的混合单元完成充分混合;能够进行连续化的生产,保证产品的生产量;降低混合器能耗,减少操作成本,提高经济效益。 2)无噪声,维修少,磨损少,使用寿命长。无需辅助空间,直接安装在管线上,投资成本低。 3)静态混合器对混合物流的黏度几乎没有要求。 4)随着科学技术的发展,静态混合器在技术改造中越来越受到青睐。它可以替代反应设备,或在动态反应设备前加上静态混合器,使物料充分混合,从而在减少反应时间、节省能耗、减少投资等方面都起到重要作用。

3.3 硫酸在线混合器的作用

4 静态混合器在MMA生产流程中的安装与选材

4.1 安装

4.2 选材

5 结论与探讨