暗挖扩大端内弃壳解体接收盾构关键技术研究*

2024-05-08刘志坚曹伍富孙英韬寇鼎涛杨志勇王炳禄江玉生

刘志坚,曹伍富,孙英韬,寇鼎涛,杨志勇,王炳禄,江玉生

(1.中铁十四局集团有限公司,山东 济南 250101; 2.北京市轨道交通建设管理有限公司,北京 100068;3.中国矿业大学(北京),北京 100083)

0 引言

由于没有足够的场地为盾构提供常规接收条件,因此在城市内部有限的狭小空间内,盾构接收多选择洞内解体接收施工。关于盾构解体施工,朱庆海等[1]对比现有拆机工艺,分析各工艺的优缺点并总结了一套标准化水平较高的拆机方案;张东等[2]通过理论分析和工程应用,优化了盾构留壳段衬砌及防水设计;郭建涛[3]验证了在横通道内拆解并平移吊出的可行性,并确定了直径6m的盾构所需要的横通道净跨至少为6m;夏庆发等[4]对拆解后如何保证盾构盾体修复质量进行了研究,提出应尽量减小顶部吊点的使用;曹成勇等[5]对端头土体加固范围进行了研究,结果显示,隧道直径越大,端头土体加固长度越长;寇鼎涛等[6]总结了在狭小暗挖隧道内解体的技术,梳理了一套拆解方案;赵兵等[7]认为盾构接收还需要考虑接收端补强加固问题,并提出了相应的解决方案;李振东等[8]总结了国内外的解体方案,并从多角度对不同方案进行横向对比分析,并根据刀盘前部可操作空间的差别,提出了两套适用性较强的优化方案;肖鹏飞[9]认为洞内拆解的主要难点是刀盘和主驱动,并基于这两方面提出了优化方案;田海波[10]、谭竹青[11]基于实际工程对复杂条件下在暗挖结构中接收盾构进行了研究,为类似工程提供了参考。

城市对地下轨道交通的需求日益增长,盾构施工将会越来越多地面临城市核心区狭小场地接收的问题。在实际工程中,会面临多种不利于施工的影响因素,但仍必须保证盾构施工的最小条件和拆机过程的安全性和便捷性。基于此,本文依托北京地铁19号线工程,对盾构在城市中心狭小空间内解体接收所需最小条件和解体方案进行了论述。

1 暗挖横通道设计

暗挖横通道接收又称作暗挖扩大端,在城市地铁修建中经常遇到地面无法常规接收的情况,因此常采用在暗挖扩大端内接收,目前关于暗挖扩大端的建造流程和工艺已基本掌握,但扩大端的尺寸并没有明确规定,扩大端宽度过窄不利于盾构解体,过宽会增加施工成本,也存在一定风险。因此应确定暗挖扩大端满足施工要求的最小宽度。

在扩大端内接收盾构一般有两种方式:完全弃壳接收和部分弃壳接收。完全弃壳接收施工流程为拆解刀盘后,利用扩大端在洞内将盾构零部件拆解运出,保留全部盾壳作为隧道的一部分。部分弃壳则保留一部分尾盾,中盾和前盾拆解运出。

1.1 完全弃壳接收方案

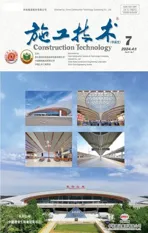

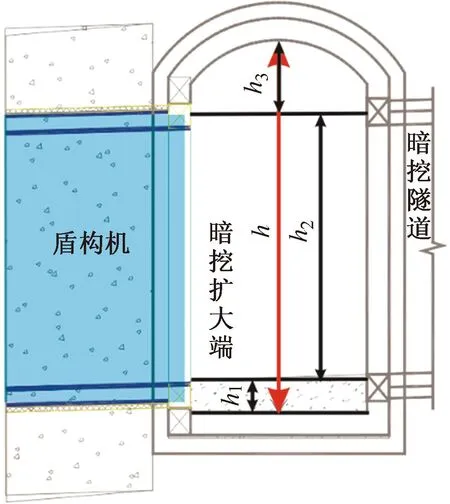

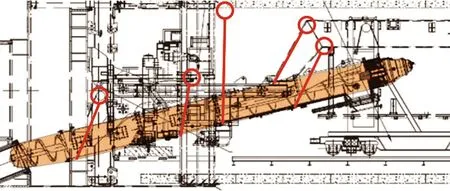

完全弃壳接收具有多种优势,无需分割盾体,拆解进度快,且扩大端宽度设计无需过大,仅考虑刀盘存放问题即可。以刀盘尺寸为横通道宽度的设计参考,扩大端空间分布如图1所示。

图1 完全弃壳方案扩大端内结构分布Fig.1 Structure distribution in the enlarged end of complete shell abandonment scheme

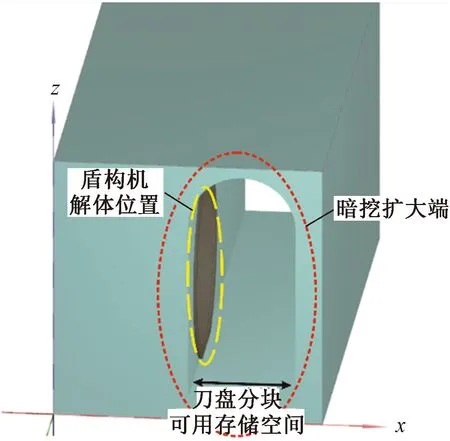

扩大端宽度设置与刀盘切割方法和存贮方式有关,常见刀盘分割方案多采用5分法,即4个边块+1个中心法兰块,最大刀盘分块的尺寸应视为0.5倍刀盘直径,刀盘分块需暂存在横通道内,刀盘分块的单排摆放和双排摆放方式如图2所示,单排摆放空间宽敞、施工方便,双排摆放节省空间不影响其他施工作业。

图2 刀盘分块摆放类型Fig.2 Cutter block placement type

但无论何种方式,必须保留一定空间满足吊装运输施工,单排摆放时扩大端宽度不应小于0.7倍刀盘直径,双排摆放时扩大端宽度不应小于1.2倍刀盘直径。

1.2 部分弃壳接收方案

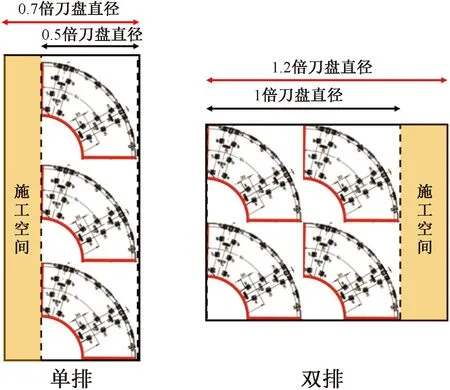

盾构在洞门处可通过千斤顶将盾体顶出,但千斤顶伸出长度有限,无法将尾盾全部脱出,未脱出部分一般会被切割后留置在洞内。该方案在暗挖扩大端内的空间分布如图3所示。

图3 部分弃壳方案扩大端内结构分布Fig.3 Structure distribution in the enlarged end of some shell abandonment schemes

部分弃壳接收方案的盾构解体流程中,需要将前盾和中盾完全推出至扩大端内,并利用顶部吊耳进行拆解运输,若采用解体方案接收,应同时考虑前盾、中盾、后盾和刀盘,因此暗挖段扩大端的设计宽度应为1.5倍max{前盾长度,中盾长度,尾盾最大脱出长度,刀盘半径}。

1.3 暗挖扩大端高度

扩大端纵向可分为开挖垫层、隧道工作面和顶部吊装空间3部分。开挖垫层在正式接收盾构时回填至隧道底部高度,仅隧道工作面和顶部吊装空间作为重要工作空间,拆解吊装时,需保证各部分能够吊起至少1.5m,才能满足在空间内横向和纵向运输。所以暗挖扩大端的设计高度h应满足:

h=h1+h2+h3

(1)

式中:h1为开挖垫层高度;h2为盾构机高度;h3为顶部吊装空间,一般取1.5~2m(见图4)。

图4 暗挖扩大端高度关系Fig.4 Height relationship of enlarged end of underground excavation

2 暗挖扩大端内解体实例

2.1 工程概况

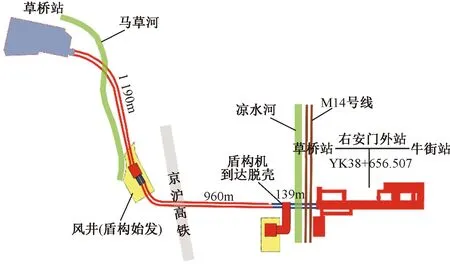

北京地铁19号线一期工程06标段草桥站—右安门外站区间,区间长度2 374m,盾构段长度2 150m,如图5所示,该区间在南三环与马草河之间嘉河公园绿地处设置区间风井,并作盾构始发井用。盾构由风井始发,分别向草桥站和右安门外站掘进并接收。全线路涉及卵石层,少量卵石-粉细砂互层,始发与接收位置均位于地下水位以上。

图5 线路平面Fig.5 Line plan

2.2 解体接收方案及拆解流程

标段分为风井—草桥站和风井—右安门外站,本文仅讨论风井—右安门外站区间。接收端地面情况复杂,临近右安门外站下穿地铁14号线,南侧存在一条凉水河,掘进方向两侧地面建筑密集,地下同样存在多条市政管线。

接收端地上、地下环境复杂且空间狭小,无法进行明挖,而站内接收面临更大风险,成本也会增加。为保障施工安全,减少道路和周边建筑物沉降,降低施工风险,最终设计为暗挖扩大端内解体接收。接收端各结构平面位置关系如图6所示。

图6 接收端平面关系Fig.6 Plane relationship of receiving end

拆解流程为:掘进至相应位置→刀盘拆解→台车拆除→螺旋输送机拆除→拼装机拆除→中体结构拆除→主驱动拆除→其他零部件拆除→施工盾壳内二衬。

2.3 暗挖扩大端尺寸及端头加固

本工程所用盾构机直径6 680mm,主机总长(不含刀盘)8 389mm,其中前盾长2 078mm,中盾长2 800mm,尾盾长3 910mm。按照上述尺寸设定,暗挖扩大端宽度应为0.7倍刀盘直径,即4 676mm。暗挖扩大端开挖垫层设计高度为860mm,按照式(1),最终高度为9 000mm(取整以方便施工),暗挖扩大端最终设计尺寸应为宽4 500mm,高9 000mm,并预埋15个单耳吊耳。暗挖扩大端现场情况和预埋吊耳如图7所示。

图7 暗挖扩大端现场情况Fig.7 Field situation of excavation enlarged end

地面无加固条件,遂采用扩大端内水平深孔注浆加固,加固范围为拱顶以上3m至隧道底部3m,两侧3m的洞身范围,加固后土体应具有良好的均匀性,无明显渗水,满足抗压强度和渗透性要求。

2.4 刀盘拆解

对于将盾壳完全留置在洞内的方案,盾构推出长度不一定过多,前盾露出钢环500mm后即可停机,拆解前应旋转刀盘,当超挖刀旋转至12点位置时停止,并进行刀盘拆解。

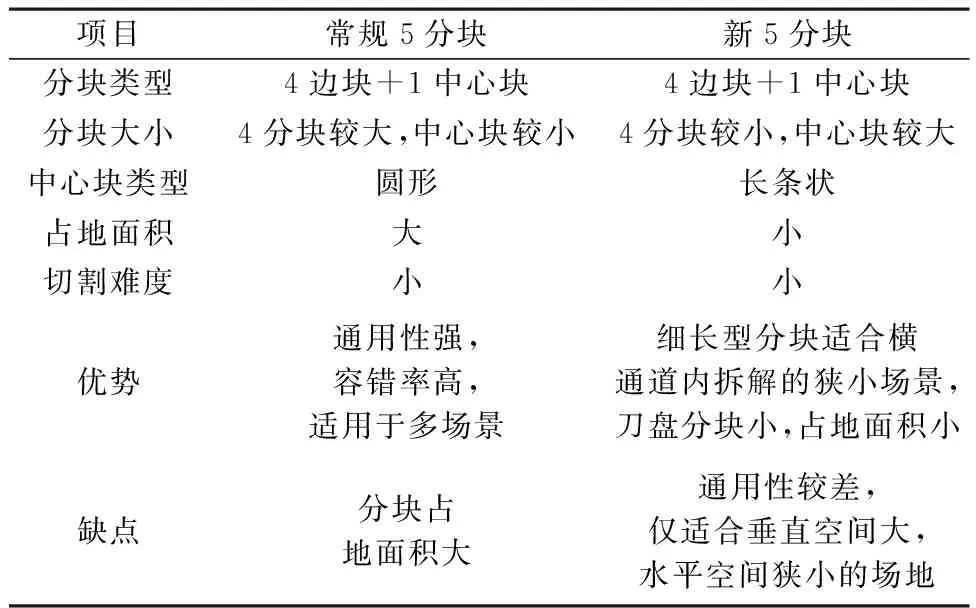

为适应暗挖扩大端狭长的空间构造,本次刀盘拆解设计了新的分解方案,共分为5块,有别于常规的“4+1”分块法,本次分块为4个小块+1个中心贯通块。刀盘分割方案对比如表1所示。

表1 刀盘分割方案对比Table 1 Comparison of cutterhead segmentation schemes

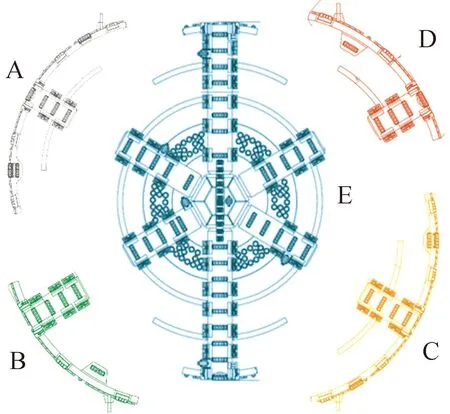

暗挖大扩大端空间呈长条状,常规分块单块占地面积较大,虽设计宽度足够摆放,但仍会造成施工场地杂乱,占据大量施工操作面,而“4小+1中”的分块方式,5个分块接近条状,能够更加合理地使用工作场地,有利于施工场地环境维护,且单块质量更小,施工方便,值得注意的是中心贯通块质量较大,但重心较低,因此不会加大工作难度。刀盘拆解方案如图8所示。

图8 刀盘拆解方案Fig.8 Cutter head dismantling scheme

对刀盘进行预紧工作后,利用扩大端顶部预埋吊耳,依次割除A,B,C,D 4个小块,并摆放在一旁,最后拆除中心贯通块E。

2.5 千斤顶及后配套台车

拆除前需将油缸拔出,拆除时注意预防油缸转动,并对管路口进行封堵处理,防止杂物进入对油缸造成损害。

拆除皮带输送机、风管等零部件,并断开各拖车之间的水、气、液压等管路,并对接头做好保护措施。把电瓶车送至台车底部,并用千斤顶放置在电瓶车的H型钢上,依次将6节台车全部脱出。

2.6 螺旋输送机拆除

螺旋输送机作为盾构零件中单体最长的部件,拆除时需合理安排工人和辅助工具的相互配合,在不伤害构件本体的情况下,将其整体脱出。

螺旋输送机拆除在盾构机盾体内部进行,电瓶车上应提前焊接门架工装,并在工装顶部焊接两个吊耳,在螺旋输送机中部位置正上方的盾体、人仓位至底部、井字架位置分别焊接吊耳,如图9所示。

图9 螺旋机拆解吊耳位置Fig.9 Position of lifting lug dismantled by screw machine

然后与螺旋输送机连接,配合电瓶车向后缓慢移动,将螺旋输送机整机脱出,并通过逐级转换连接吊耳,将螺旋输送机缓慢移动到电瓶车上,并从隧道运送至始发井。过程中应注意稳定螺旋输送机,防止其晃动,避免造成零件损害和人员安全事故。

2.7 主驱动拆除

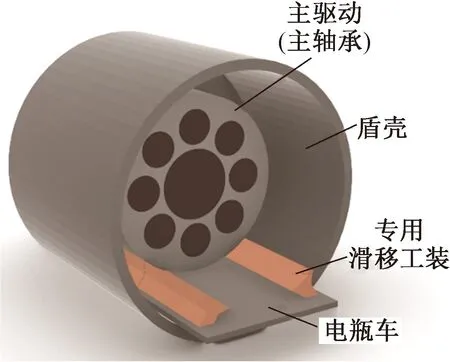

主驱动是除刀盘外单体质量最大的零件,包括主轴承、减速机、发动机等构件,洞内拆除有别于车站内或洞外拆除,在站内或洞外能够利用顶板吊耳,将主驱动整体吊起,空间大、操作方便。而洞内可利用空间极有限,盾体直径仅6 680mm,主轴承直径达到3 400mm,重达34t,拆除难度大。

在洞内拆除主驱动常需要借助辅助工装,本工程设计了一种用于洞内主驱动拆除的专用滑移工装。主轴承固定在前盾内圆上,需将轴承向后滑移,脱离前盾内圆,落到后方电瓶车上,但无论是用吊耳预拉紧,还是加强后方电瓶车结构,轴承落下瞬间,冲击力极有可能将吊耳拉拽开裂,或在电瓶车上发生倾覆,对工人生命安全造成极大威胁。

滑移专用工装通过延长轴承滑移长度的思路,将主轴承的轴向尺寸加长,其滑移距离延长至电瓶车上方,使得主轴承向后滑移脱离前盾时,仍保持在受力支撑的状态,以此来限制主轴承滚动和翻转的自由度,只保留轴向移动的自由度,最后再从电瓶车上将轴承翻身,运输出洞。滑移工装与主驱动结构关系如图10所示。

图10 专用工装结构Fig.10 Structure of special tooling

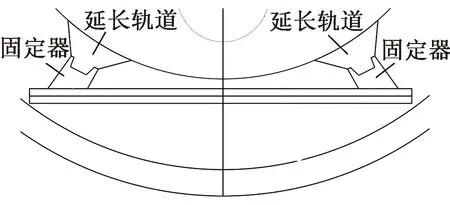

滑移专用工装分为固定器和延长轨道两部分,如图11所示。固定器内有凹槽,能够匹配延长轨道,将延长轨道嵌入其中,固定器通过螺栓固定在电瓶车上,再将延长轨道以此穿过凹槽,形成两条与主轴承外圈曲率相同的轨道,并务必保证工装整体电瓶车形成刚性整体。

图11 专用滑移工装Fig.11 Special sliding tooling

拆除时,将电瓶车运送至轴承下方,使得滑轨能够与主轴承接触。然后将4个50t千斤顶对角线安装于支撑与主驱动外圈之间,千斤顶行程不足以一次顶推到位,还需设置垫墩进行二次顶推,顶推过程应协调一致,避免卡死。

滑移工装行程长度设置为1 500mm,板车剩余部分焊接左右两道H型钢,型钢间距1 000mm,并保证型钢与平板车形成刚性整体,H型钢两侧用500mm间距竖筋板加强支撑。

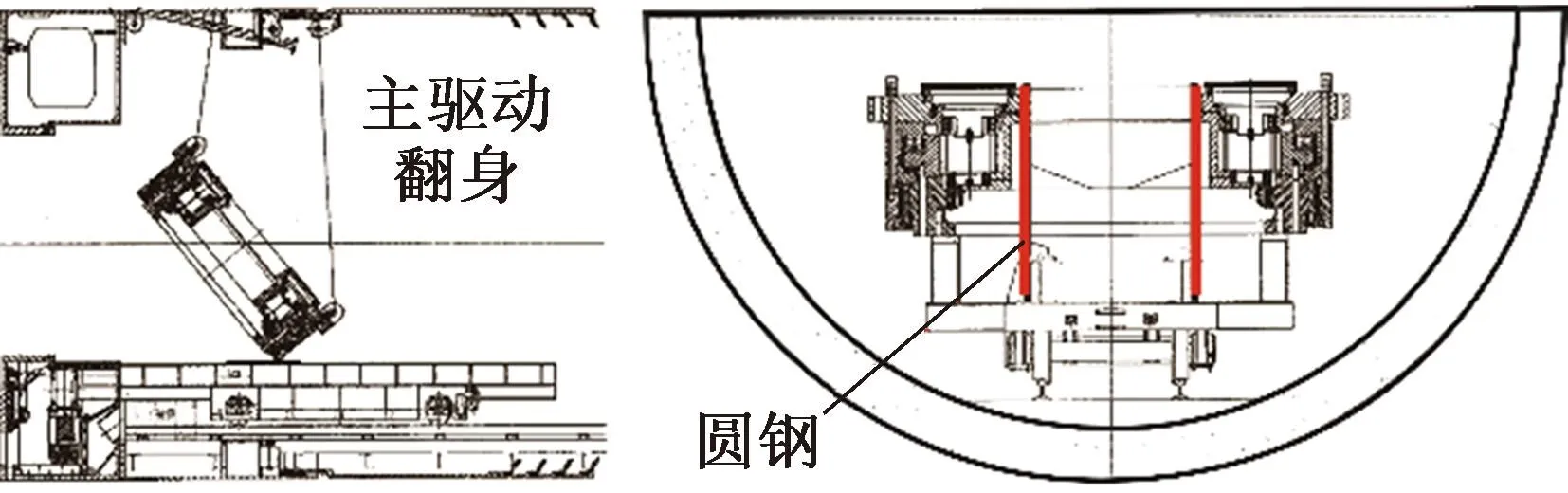

当主驱动推送至滑移工装末端后,将主驱动上下两端连接舱内的2个20t葫芦,缓慢吊起主驱动完成翻身动作,然后平放至H型钢之上,如图12所示。

图12 主驱动翻身与圆钢固定Fig.12 The main drive is turned over and fixed with round steel

使用8根圆钢插在主驱动内环中,并紧贴内环表面,圆钢下端焊接在平板上,固定主驱动,防止窜动,然后由平板车缓慢运出。

2.8 盾体内清理

主要零部件拆解完毕后,对盾体内部进行清理,将其余琐碎零部件拆解并运输出洞,保证盾体内光滑平整、无凸起,为盾体内施工二衬做准备。

3 二次衬砌及其他关键措施

盾构机掘进振动会与周围土体产生空隙,待盾构机到达洞门预定位置停机后,需及时进行注浆填实盾壳外的土体松动空隙。且在停机后、拆解前,必须将最后至少10环管片做拉紧处理,防止在卸除千斤顶后发生回弹,造成管片间出现裂缝,将严重影响隧道整体性。

当盾壳内部零件全部拆解运输出洞后,施作二衬结构,二衬结构需将全部内盾壳包括在内,其位置可根据管片排版进行调整,但调整长度不得大于0.5倍环宽,以保证成型隧道的整体性和防水性。

二衬施作应加强防水措施,在管片与二衬交界处设置遇水膨胀止水条。同时,在施作二衬之前还应施作1层防水层,采用土工布和塑料防水板等材料防止后期水的渗漏。

传统盾构解体过程中,在盾体部分采用完全脱出的方案。但这种方案适合空间充足的施工场地,如明挖车站、明挖风井等,盾体可完全脱出然后利用地面起重机一次性吊出。而狭小场地不具备吊装条件,脱出的盾体必需分块切割,再逐次运出,大大增加施工工期,同时,狭小场地的工作空间受限,空气流通不畅,块体的吊装、移动,焊接废气的疏散等都增加了工程的危险性。

而本项目采用盾体全部弃置在洞内的方案,仅包含试做衬砌这一项工程,施工难度大大降低,衬砌内部的钢筋笼可在地面完成后由洞内组装,节省了工期,同时不存在危险工程,安全性得到显著提升。方案对比如表2所示。

表2 方案对比Table 2 Comparison of schemes

4 结语

在复杂条件下弃壳解体盾构接收是安全性和经济性较高的方案,能最大限度保证周边环境安全,降低风险事件发生的概率。暗挖横通道+暗挖扩大端是弃壳解体接受必须采用的辅助结构,本文以实际工程案例为背景,对其进行总结,为今后类似工程提供了重要参考依据,具体内容如下。

1)暗挖扩大端是盾构洞内解体的主要工作场地,需保证充足的拆解环境。当选择完全弃壳接收方案时,扩大端宽度设置与刀盘分块的暂存方式有关。当选择部分弃壳接收方案时,扩大端宽度宜为1.5倍max前盾长度;中盾长度;尾盾最大脱出长度;刀盘半径。

2)暗挖扩大端高度h可分为3部分,即开挖垫层h1,隧道工作面h2,顶部吊装空间h33部分,无论采用何种解体接收方案,扩大端设计高度均应满足h=h1+h2+h3。

3)本文提供了一种适用于狭小暗挖扩大端内的刀盘拆解方式,能够减小场地占用面积。同时设计了一种主驱动拆解时使用的新型专用工装,使得主驱动的拆解过程更加安全便利,提高了效率。