热连轧项目成品库厂房经济柱距分析

2024-05-07杨志娟

刘 慧,杨志娟,王 涛

(中冶东方工程技术有限公司,山东 青岛 266555)

0 引言

随着我国工业建筑发展日益成熟,目前国内1580,1780,2250等热连轧项目日益增多,工艺生产需求热连轧项目中成品库厂房柱距多为9 m~15 m,跨度多为27 m~33 m,配置吊车起重量40 t~50 t,吊车轨面12 m~15 m。考虑到业主越来越重视厂房的经济性,该类厂房设计时满足工艺要求的前提下,厂房柱距尽量经济、合理[1]。本文结合实际工程对1780热连轧工程中成品库厂房在满足工艺需求的前提下,计算分析不同柱距时厂房各系统的钢材量指标,给出该类厂房合理的经济柱距。

1 厂房设计要点

1.1 材质选择

在设计中应结合市场供应情况优先选用易于采购的钢材规格。目前工业厂房设计中常用Q355钢、Q235钢,Q355钢强度高于Q235钢,加之市场上这两种钢材差价不大,一般为200元/t~300元/t,因此在强度控制构件截面的情况下,钢结构厂房优先考虑选用Q355钢。

1.2 结构体系及截面选用

厂房的结构布置需要综合生产工艺需求、经济性要求又要保证结构稳定性和吊车运行的安全性[2]。本次设计中成品库厂房横向采用刚接刚架体系,刚架梁采用焊接工字形变截面梁,变截面梁加工制作不及等截面梁容易,但截面变化形式符合梁的弯矩图,用于大跨度车间利于节约钢材。上柱采用焊接工字形截面,下柱采用钢管混凝土柱,该类柱施工相比型钢柱周期长,但节约钢材[3]。柱下端与基础固接,采用插入式柱脚。厂房纵向传力体系由厂房柱、吊车梁或辅助桁架、系杆、柱间支撑组成。

屋盖支撑需有效传递和分配风荷载、吊车水平荷载和地震作用,保证屋盖各构件单元的稳定性,并满足结构空间整体工作的要求。在厂房的每一个温度区段或分期建设的区段中均应设置独立完整的屋盖支撑体系[4]。屋盖支撑可有效承担和传递水平力,减小杆件的计算长度。屋盖结构主要由屋面梁、檩条、支撑系统等组成,檩条采用高频焊接H型钢,檩条下设置隅撑以作为屋面梁下翼缘的侧向支点。

吊车梁采用焊接H型钢,吊车梁顶面设制动板。厂房边列设置辅助桁架,吊车梁下翼缘与辅助桁架下弦之间设置水平支撑。

墙架系统为全钢结构[5]。纵墙墙皮柱上端用弹簧板与天沟或屋面檩条等纵向构件连接,中间与吊车梁辅助桁架相连传递水平力并作为墙皮柱平面内支点。山墙墙皮柱上端与刚架梁用弹簧板连接,传递水平力,中间借助与吊车梁相连的山墙检修走道作为墙皮柱平面内支点。墙皮柱采用轧制工字钢或焊接H型钢,墙面檩条均采用冷弯薄壁C型钢,檩条与墙皮柱用螺栓连接。山墙处按工艺需求设置吊车检修走道。

1.3 厂房跨度及柱距分析

厂房柱距根据工艺布置、吊车起重量的不同,一般可采用6 m~24 m,荷载对跨度的影响大,而总的用钢量又受跨度影响明显,实际工程中合理的跨度在18 m~24 m。一般单层厂房建筑高度、跨度、柱距都是设计中影响经济性的因素,设计者应结合高度和跨度的使用要求及荷载情况综合考虑[6]。

厂房柱距的合理性尤为重要,柱距过大、过小都会使得用钢量增加。柱距大檩条及屋面支撑等的用钢量增加,总的刚架数量少了,刚架的用钢量又会降低[7]。考虑到热连轧项目中成品库厂房吊车吨位不大,采用大柱距18 m~24 m时刚架梁柱截面、吊车梁截面加大,柱距大于12 m时屋面檩条用高频焊接H型钢代替冷弯薄壁C型钢,柱距超过18 m时檩条截面明显增大。结合实际工程,热连轧项目中成品库厂房的合理柱距范围为12 m~15 m。

2 厂房柱距设计分析

2.1 工程简介及设计参数

本文结合实际工程石横特钢1780热连轧绿色智能产品结构调整项目,该工程建设地为山东省泰安市。本工程安全等级为二级,主体结构设计使用年限为50 a,场区抗震设防烈度为7度,基本地震加速度值为0.10g,地震分组为第二组。基本风压为0.40 kN/m2(重现期为50 a),地面粗糙度为B类,基本雪压为0.4 kN/m2(重现期为100 a)。

成品库厂房为单层两跨钢结构厂房,跨度为2×30 m,基本柱距为12.0 m,少数柱距为15.0 m,厂房总长度为198 m,轴线面积为11 880 m2。成品库屋面采用现场复合(保温)彩色压型钢板,彩板采用0.8 mm厚YX51-380-760型(角驰Ⅲ),彩板下部铺50 mm厚超细玻璃丝绵。外墙标高0.900 m以下为240 mm厚砖墙,标高0.900 m以上外墙采用单层彩色压型钢板。刚架、檩条、墙梁及围护结构体型系数按文献[8]GB 50009—2012建筑结构荷载规范取值。屋面恒载(含檩条自重)为0.35 kN/m2,屋面活荷载为0.5 kN/m2。成品库按工艺要求设置吊车,吊车轨面标高为13.000 m,参数及运行范围见表1。

表1 吊车参数表

2.2 厂房结构布置

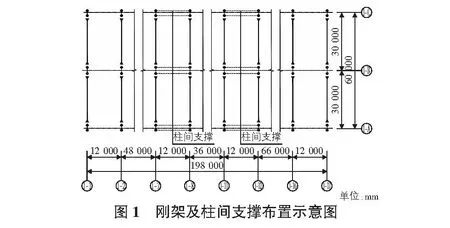

以12 m柱距为例,给出成品库刚架及柱间支撑布置示意图,详见图1。成品库厂房总长度198 m,未超过围护结构为金属压型板的房屋纵向温度区段250 m的要求,故不需设置温度伸缩缝。建设所在地抗震设防烈度为7度,厂房长度大于150 m,故需设两道下柱支撑,下柱支撑在温度区段内对称设置,两道下柱支撑的中点到纵向温度区端头距离为97.5 m,不大于温度区段长度的60%。

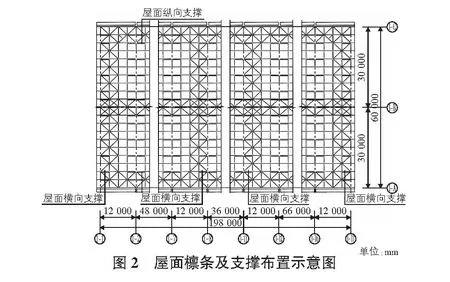

图2为屋面檩条及支撑布置示意图,檩条作为屋面支撑的纵向系杆。支撑作为檩条的侧向支点,满足檩条对整体稳定性的要求,这种构件功能的扩展可起到降低结构耗钢量的作用。屋面横向支撑在厂房每个温度区段两端第一个柱距区间内各设一道,当温度区段长度较大时须在厂房中部增设屋面横向支撑,其净距不宜超过60 m。成品库布置6道横向支撑,两侧边柱设置屋面纵向支撑,详见图2。

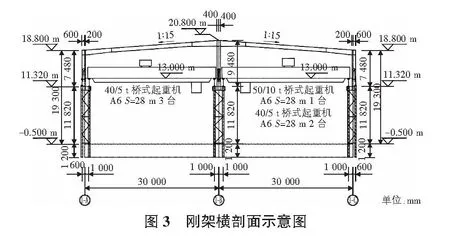

成品库为等高两跨,柱顶高度18.8 m,设有起重量40/5 t的A6吊车,详见图3。刚架下柱边列肢宽1 600 mm,中列柱肢宽2 000 mm,柱肢采用D406×8钢管混凝土柱,混凝土强度等级为C40。上柱截面高度800 mm,变截面刚架梁高度为1 000 mm~800 mm,800 mm,800 mm~1 200 mm。根据柱距不同调整梁柱截面板的宽度和厚度。

2.3 一个柱间各系统用钢量分析

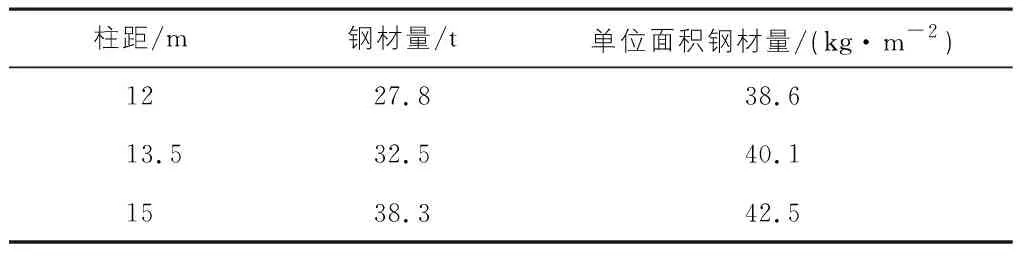

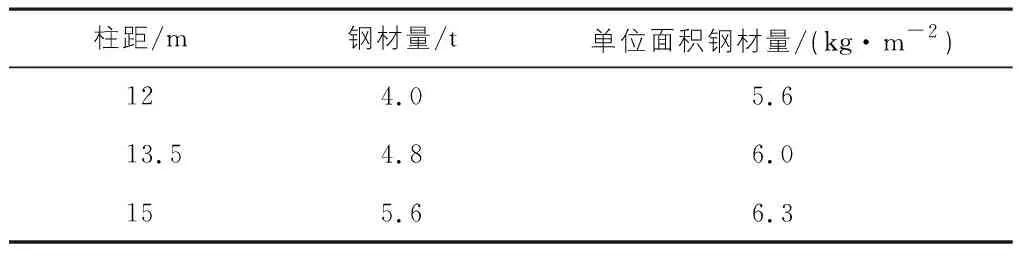

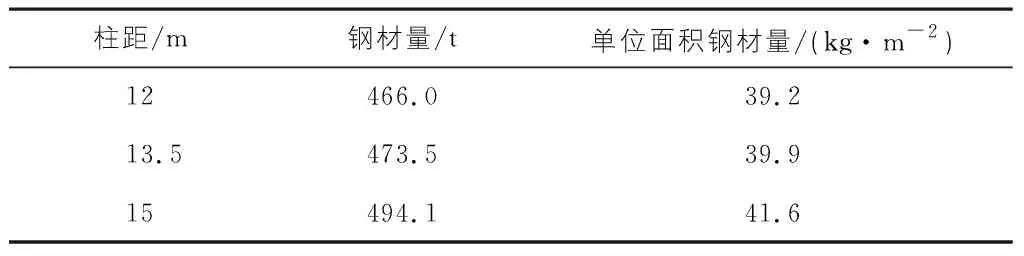

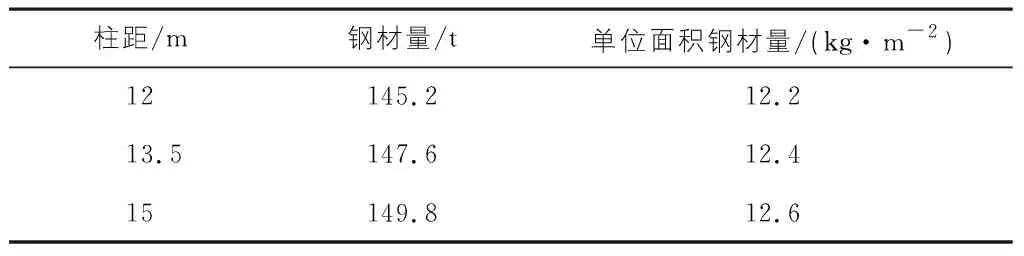

本文拟定成品库厂房的基本柱距为12 m,13.5 m,15 m三种,计算各系统在一个柱间的用钢量,表2—表5分别列出三种柱距下刚架系统、屋面系统、吊车梁系统、墙面系统用钢量以及折算成单位面积用钢量情况。

表2 刚架系统钢材量

表3 屋面系统钢材量

表4 吊车梁系统钢材量

表5 墙面系统钢材量

刚架系统用钢量随柱距增大而增加,与12 m柱距相比,13.5 m柱距,15 m柱距时用钢量分别增加0.3 t,0.9 t,增幅分别为1.4%,4.2%。

刚架系统单位面积用钢量随柱距增大而减少,与12 m柱距相比,13.5 m柱距,15 m柱距时分别减少了3.0 kg/m2,5.0 kg/m2,减少幅度分别为10.0%,16.7%。

屋面系统的用钢量随着柱距增大而增加,与12 m柱距相比,13.5 m柱距,15 m柱距时分别增加了3.7 t,5.9 t,增幅分别为26.2%,41.8%。

屋面系统单位面积用钢量随着柱距增大而增加,与12 m柱距相比,13.5 m柱距,15 m柱距时分别增加了2.5 kg/m2,2.8 kg/m2,增加幅度分别为12.8%,14.4%。

13.5 m柱距增至15 m柱距时屋面系统单位面积用钢量增大0.3 kg/m2,增幅为1.4%,单位面积用钢量增加不明显。

吊车梁系统的用钢量随着柱距增大而增加,与12 m柱距相比,13.5 m柱距,15 m柱距时分别增加了4.7 t,10.5 t,增幅分别为16.9%,37.8%。

吊车梁系统单位面积用钢量随着柱距增大而增加,与12 m柱距相比,13.5 m柱距,15 m柱距时分别增加了1.5 kg/m2,3.9 kg/m2,增加幅度分别为3.9%,10.1%。

墙面系统的用钢量随着柱距增大而增加,与12 m柱距相比,13.5 m柱距,15 m柱距时分别增加了0.8 t,1.6 t,增幅分别为20.0%,40.0%。

墙面系统单位面积用钢量随着柱距增大而增加,与12 m柱距相比,13.5 m柱距,15 m柱距时分别增加了0.4 kg/m2,0.7 kg/m2,增加幅度分别为7.1%,12.5%。

2.4 厂房各系统用钢量分析

本文拟定成品库厂房的基本柱距分别为12 m,13.5 m,15 m,计算各个系统的用钢量。表6—表9分别列出了刚架系统、屋面系统、吊车梁系统、墙面系统在上述三种柱距时的用钢量及单位面积用钢量。

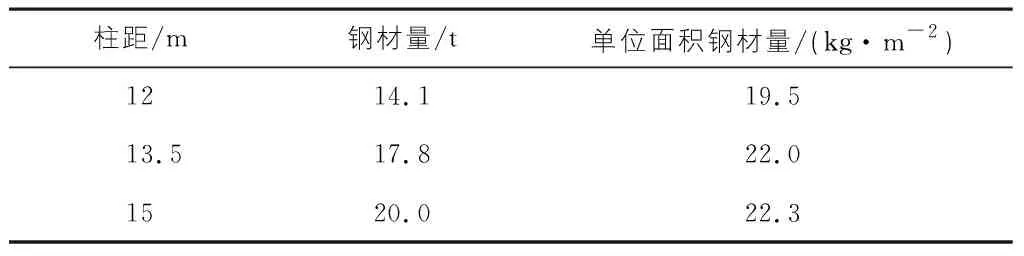

表6 刚架系统钢材量

表7 屋面系统钢材量

表8 吊车梁系统钢材量

表9 墙面系统钢材量

刚架系统用钢量随着柱距增大而减少,与12 m柱距相比,13.5 m柱距,15 m柱距时分别减少了18.5 t,33.6 t,单位面积用钢量分别减少了1.6 kg/m2,2.9 kg/m2,减少幅度分别为4.3%,7.8%。

13.5 m柱距增至15 m柱距时刚架系统用钢量减少15.1 t,单位面积用钢量减少1.3 kg/m2,降幅为3.7%。

屋面系统用钢量随着柱距增大而增加,与12 m柱距相比,13.5 m柱距,15 m柱距时分别增加了27.8 t,38.0 t,单位面积用钢量分别增加了2.3 kg/m2,3.2 kg/m2,增加幅度分别为8.3%,11.3%。

13.5 m柱距增至15 m柱距时屋面系统用钢量增加10.2 t,单位面积用钢量增加1.7 kg/m2,增幅为2.9%。

吊车梁系统用钢量随着柱距增大而增加,与12 m柱距相比,13.5 m柱距,15 m柱距时分别增加了7.5 t,28.1 t,单位面积用钢量分别增加了0.7 kg/m2,2.4 kg/m2,增加幅度分别为1.8%,6.1%。

13.5 m柱距增至15 m柱距时吊车梁系统用钢量增加20.6 t,单位面积用钢量增大1.7 kg/m2,增幅为4.3%。

墙面系统用钢量随着柱距增大而增加。与12 m柱距相比,13.5 m柱距,15 m柱距时分别增加了2.4 t,4.6 t,单位面积用钢量分别增加了0.2 kg/m2,0.4 kg/m2,增加幅度分别为1.6%,3.2%,增加不明显。

13.5 m柱距增至15 m柱距时墙面梁系统用钢量增加2.2 t,单位面积用钢量增大0.2 kg/m2,增幅为1.6%。

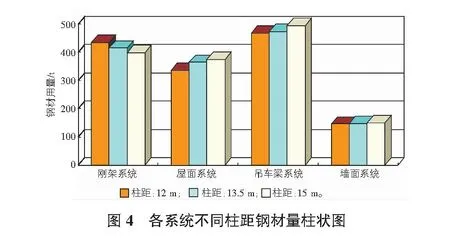

图4表示出了各个系统在12 m,13.5 m,15 m柱距时钢材用量,从图4中可以看出刚架系统的用钢量随着柱距增大而减小,屋面系统、吊车梁系统及墙面系统用钢量均随柱距增大而增大,其中墙面系统用钢量增加幅度较小。

2.5 厂房总用钢量分析

厂房总用钢量如表10所示。

表10 厂房总钢材量

厂房总用钢量随柱距增大而增加,与12 m柱距相比,13.5 m柱距,15 m柱距时分别增加了19.2 t,37.1 t,单位面积用钢量分别增加了1.7 kg/m2,3.2 kg/m2,增加幅度分别为1.5%,2.8%。

13.5 m柱距增至15 m柱距时厂房总用钢量增加了17.9 t,单位面积用钢量增大1.5 kg/m2,增幅为1.3%,增加不明显。

3 结论

1)成品库厂房在12 m,13.5 m,15 m三种柱距下,一个柱间刚架系统单位面积用钢量随柱距增大而减小,屋面系统、吊车梁系统、墙面系统单位面积用钢量均随柱距增大而增加。与13.5 m柱距相比,15 m柱距时屋面系统、墙面系统单位面积用钢量增幅不明显。

2)成品库厂房单位面积用钢量随柱距增大而增加,与12 m柱距相比,13.5 m柱距,15 m柱距时增幅分别为1.5%,2.8%。13.5 m柱距增至15 m柱距时单位面积用钢量增幅为1.3%,增加不明显。

3)类似的热连轧工程成品库厂房仅从用钢量考虑经济柱距建议采用12 m。