机械零部件设计中的可靠性分析

2024-05-07李昊

李 昊

(曹妃甸职业技术学院,河北 唐山 063200)

制造业的迅速发展,使得更多领域对机械零件提出更为严格的要求,机械零部件可靠性设计是现代机械零部件生产的主要依据,航空航天、汽车工业与大型机械设备等重工业产品和机械类产品内部的重要零部件都是建立在零件可靠性基础上进行生产的。由于机械零件被广泛使用并且需要具有更高的可靠性,机械零件需要在设计中进行多方面优化与可靠性分析。因此,我国制造业对机械零件设计的可靠性分析十分重视,机械零件设计可靠性分析能力的增强,加速了我国工业水平的提升。

1 机械零部件可靠性设计相关理论

1.1 机械零部件可靠性概述

机械零部件可靠性是指在一定条件下、一定时间内,机械零部件能够完成规定的功能,而不发生失效的能力。在机械系统中,机械零部件可靠性是保证整个系统正常运行的关键因素之一。机械零部件的可靠性受到多种因素的影响,包括零部件初始设计、零件材料、制造加工工艺、所处的应用环境条件等。在机械设计和制造过程中,需充分考虑这些因素,以提高机械零部件可靠性。在机械零件设计中进行可靠性分析主要是靠建立数学模型或者功能函数模型,对传统设计中所用到的参数通过如概率论和模糊理论等的分析,对强度-干涉理论、灵敏度分析进行了理论处理并建立了变量参数计算公式,由此构造了合理的数学模型。

1.2 机械零部件可靠性设计的理论研究基础

可靠性分析的最大优点在于其在机械零件参数设计过程中,能够排除人为因素,同时考虑了许多外部因素给零件带来的冲击,其中机械零件发生故障的概率也被考虑进去。由于在可靠性分析中考虑全面,可近似模拟部件的真实工作状态,能够有效地对风险进行预估,所获数据比主观的理论参数更有现实意义,可以实现指导实际工程应用的目标。具体可以从以下几个方面的理论来阐述[1]:

1)可靠性工程理论。可靠性工程是机械零部件可靠性设计的理论基础。它包括可靠性概念、可靠性指标、可靠性数学模型、可靠性增长模型等内容。可靠性工程理论为机械零部件的可靠性设计提供了基本的理论框架和方法论。

2)材料力学。材料力学是机械零部件可靠性设计的重要基础。它包括材料的强度、韧性、疲劳性能、断裂行为等方面的研究。通过对材料的力学性能进行分析和测试,可以为零部件的材料选择、设计和制造提供基础支撑。

3)结构设计。结构设计是机械零部件可靠性设计的核心内容。它包括零部件的几何形状设计、受力分析、应力分析、变形分析等方面。通过结构设计,可以使零部件在各种工况下具备足够的强度和刚度,从而提高其可靠性。

4)制造工艺。制造工艺对机械零部件的可靠性设计具有重要影响。合理的制造工艺可以满足零部件的尺寸精度、表面质量、内部组织等方面的要求,从而提高零部件的可靠性。

1.3 机械零部件可靠性设计的研究现状

机械零部件可靠性设计是指在设计阶段充分考虑零部件在整个使用寿命周期内的可靠性,以确保其在各种工作条件下都能正常运行的一种设计方法。目前,机械零部件可靠性设计在理论研究和实际应用方面都取得了一定进展,总结如下[2]:

1)多学科综合设计。随着工程复杂性的增加,机械零部件的可靠性设计需要考虑多个学科领域的知识,如材料科学、结构力学、流体力学等。因此,如何实现多学科综合设计,协调各个学科之间的矛盾与冲突,是当前可靠性设计面临的挑战之一。

2)先进材料和制造技术的应用。随着材料科学和制造技术的不断进步,新型材料和制造工艺不断涌现。然而,如何将这些先进材料和制造技术应用到机械零部件的设计中,提高零部件可靠性,是当前可靠性设计的发展方向之一。

3)可靠性仿真技术的发展。随着计算机仿真技术的不断发展,可靠性仿真技术已成为机械零部件可靠性设计的重要手段。然而,如何提高可靠性仿真技术的精度和准确性,以更好地指导设计和优化,是当前面临的挑战之一。

4)复杂工况下的可靠性设计。在实际工程中,机械零部件往往需要在复杂的工况下工作,如高温、高压、高速等。如何在这些复杂工况下实现机械零部件的可靠性设计,是当前的研究热点和挑战之一。

2 机械零部件可靠性设计方法

2.1 可靠性优化设计

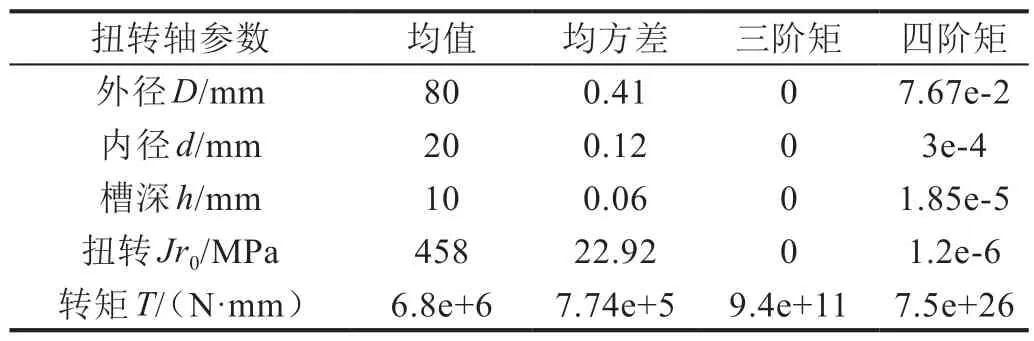

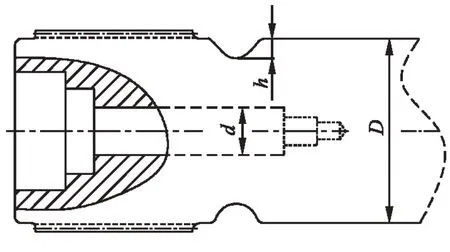

机械可靠性优化设计是指在机械设计的过程中,通过优化设计方案和采用可靠性工程的方法,提高机械产品的可靠性和安全性,降低故障率和维修成本[3]。一般机械零件可靠性分析就是在数据分析的基础上,对零件的质量、尺寸及安全性等各项指标进行改进,使机械零件的整体性能得到有效提升,使机械零件能够更好地适应机械运行环境,有效保证机械设备的正常运行。以某机械设备零件的扭转轴为例,其零件结构如图1所示[4],其相关参数如表1所示。扭转轴的可靠性变化曲线如图2所示,由曲线图可知,可靠度随时间变化而递减,变化趋势由缓慢下降到急剧下降再到缓慢下降,最后趋于稳定,主要受材料影响,如钢铁、铝合金等,具有良好的耐磨性。扭转轴在制造过程中,还受到载荷力以及工作环境等因素的影响。

表1 扭转轴相关参数

图1 某机械设备零件的扭转轴结构

通过优化设计方案和采用可靠性工程的方法,可以提高机械产品的可靠性和安全性,降低故障率和维护成本,提高机械产品的性能和竞争力。

2.2 可靠性灵敏度设计

机械零部件可靠性灵敏度设计是指在机械零部件设计过程中,通过对设计参数的灵敏度分析,找出对零部件可靠性影响最大的参数,并对这些参数进行合理的设计,以提高零部件可靠性。机械零部件可靠性灵敏度设计的主要内容包括[5]:

1)参数灵敏度分析。通过分析各种设计参数的变化对零部件可靠性的影响,找出对零部件可靠性影响最大的参数。

2)灵敏度设计方案。重点考虑对零部件可靠性影响最大的参数,进行合理的方案设计,以提高零部件可靠性。

3)灵敏度试验验证。通过实验验证,验证参数变化对零部件可靠性的影响,验证灵敏度设计方案的有效性。

其中,机械零部件可靠性灵敏度设计的关键技术包括以下几个方面:

1)灵敏度分析方法。采用合适的数学模型和分析方法,对设计参数的变化对零部件可靠性的影响进行准确分析。

2)参数设计优化方法。通过优化设计参数,提高零部件可靠性,降低零部件对设计参数变化的敏感度。

3)实验设计方法。通过实验设计方法,验证参数变化对零部件可靠性的影响,为灵敏度设计提供依据。

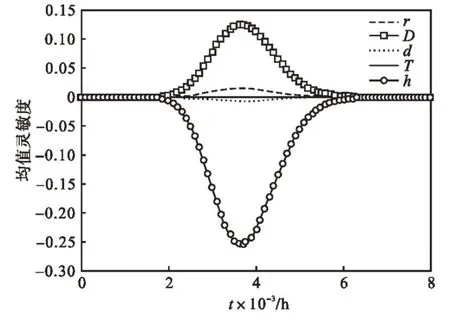

例如,图3 为图1 所示零件的扭转轴均值灵敏度变化曲线,由图可知,变量D和r的均值随时间变化对可靠度影响为正,说明增加D和r将提高可靠度;变量T、h和d的均值对可靠度影响为负,说明增加T、h和d将降低可靠度。均值灵敏度的绝对值随时间变化先增大后减小,说明随时间变化各参数均值对可靠度影响先增大后减小,最后趋于稳定。

图3 扭转轴均值灵敏度变化曲线

2.3 可靠性稳健设计

机械零部件可靠性稳健设计是指在机械零部件设计过程中,考虑到各种不确定因素和变化,通过合理的设计方法和策略,使零部件在面对这些不确定因素和变化时依然能够保持稳定的性能和可靠性。可靠性稳健设计旨在提高零部件的抗干扰能力和适应性,从而降低因外部环境变化或制造过程中的不确定因素而引起的性能波动和可靠性降低。机械零部件可靠性稳健设计的关键内容包括[6]:

1)不确定因素分析。对零部件设计过程中可能存在的各种不确定因素进行分析,包括材料性能的波动、工艺参数的变化、外部环境因素的影响等。

2)稳健设计策略。采用合适的设计策略和方法,对零部件的设计参数进行优化和调整,以提高零部件对不确定因素的抗干扰能力和适应性。

3)稳健性验证。通过实验和仿真验证,验证零部件设计在面对不确定因素时的稳健性能,确保零部件在各种不确定因素下依然能够保持稳定的性能和可靠性。

这一设计方法有助于提高零部件的抗干扰能力和适应性,降低因外部环境变化或制造过程中的不确定因素而引起的性能波动和可靠性降低。在实际工程中,机械零部件可靠性稳健设计是提高产品质量和可靠性的重要手段。

2.4 可靠性试验

机械零部件的可靠性试验是为了验证零部件在实际使用条件下的可靠性表现而进行的一系列测试和评估活动。通过可靠性试验,可以评估零部件在特定环境和负载条件下的寿命、故障率、可靠性指标等,从而为机械零部件的设计、制造和维护提供重要的数据支持[7]。1)可靠性寿命试验:通过在实际使用条件下对零部件进行长期运行试验,观察和记录零部件的寿命特性,包括故障发生的时间、模式和原因等,从而评估零部件可靠性指标。2)可靠性加速试验:在实验室条件下,通过提高环境温度、湿度,加大振动等方式,加速零部件的老化和故障,以评估零部件在短时间内的可靠性表现。3)可靠性环境试验:通过模拟零部件在不同环境条件下的使用情况,如高温、低温、潮湿、腐蚀等,评估零部件在不同环境条件下的可靠性表现。

3 机械零部件可靠性分析方法

3.1 响应面法

机械零部件的响应面可靠性分析方法是一种将响应面方法和可靠性分析方法相结合的分析方法,旨在确定机械零部件在设计空间内的可靠性指标,以及设计参数对可靠性的影响程度[8]。该方法将响应面方法和可靠性分析方法相结合,可以有效地评估机械零部件可靠性并优化设计参数,以提高机械零部件可靠性。同时,将可靠性分析方法应用于响应面模型,以评估机械零部件在设计空间内的可靠性指标。响应面可靠性分析方法的步骤包括:1)确定设计参数和响应变量。确定机械零部件的设计参数和响应变量,并进行实验测量。2)建立响应面模型。通过响应面方法建立机械零部件的响应面模型,以预测机械零部件在设计空间内的响应变量。3)确定可靠性分析方法。根据机械零部件的可靠性要求,确定可靠性分析方法,如概率分布分析、可靠性指标分析等。4)对响应面模型进行可靠性分析。将可靠性分析方法应用于响应面模型,以评估机械零部件在设计空间内的可靠性指标。5)优化设计参数。根据可靠性分析结果,优化机械零部件的设计参数,以提高机械零部件的可靠性。

3.2 回归分析法

机械零部件的回归分析法是一种基于统计学原理的分析方法,用于评估机械零部件的可靠性[9]。1)通过实验测量和数据采集,确定机械零部件的设计参数和响应变量。2)利用回归分析建立机械零部件的数学模型,描述设计参数与响应变量之间的关系。回归分析可以帮助确定设计参数对响应变量的影响程度以及它们之间的函数关系。3)应用可靠性分析方法,如概率分布分析、可靠性指标分析等,对回归分析模型进行评估,以确定机械零部件在设计空间内的可靠性指标。4)根据可靠性分析结果,优化设计参数,以提高机械零部件的可靠性。

3.3 最大似然法

这种方法由德国数学家提出,是一种参数统计法,利用概率学对测试对象进行随机抽查,对整体样本情况进行全面的分析和评估,从而使机械零件的整体性能达到标准要求。目前来看,最大似然法的应用过程相对简单,具有较高的实用性[10]。在进行机械零件可靠性分析时,需要及时确定机械零件的设计变量,并将SUMT 内点法应用到机械零件的设计中,建立明确的失效年限变量参数关系。同时,在应用这种方法进行机械零件可靠性分析时,需要充分利用相关的数学模型,以确保机械零件可靠性分析及评估结果更加准确。

4 结束语

综上所述,机械零部件可靠性分析在设计过程中具有重要的意义。通过应用可靠性分析方法,可以评估机械零部件在设计空间内的可靠性指标,并优化设计参数以提高机械零部件的可靠性。这种方法有助于提高机械零件质量和市场竞争力,对于工程应用和生产制造具有重要意义。在机械零部件设计中,可靠性分析应被视为一个不可或缺的环节,以确保机械零部件的可靠性和稳定性。因此,对于机械零部件的设计者和制造商来说,了解和应用可靠性分析方法是至关重要的。