氧化锌非线性电阻老化剖析

2024-05-07王桥智孙晓波马明叶

张 敬 王桥智 孙晓波 马明叶

(中国长江电力股份有限公司白鹤滩水力发电厂)

0 引言

避雷广泛使用的高场强的氧化锌非线性电阻,只需承受短时(8~20µs)过电压及大电流(5kA),只进行2ms方波能量测试,不能接受持续时间的能量冲击,也就不适合发电机励磁系统中的灭磁及过电压保护。上世纪70年代,中科院等离子所开始研发低场强的高能氧化锌电阻用于船舶等军工行业。当时受碳化硅灭磁电阻国产化的技术限制,利用高能氧化锌电阻具有能容大、残压比小、灭磁快等优点,遂将其应用于发电机励磁系统的灭磁和过电压保护,开始大范围应用于中小型水轮发电机组。

氧化锌灭磁电阻并联于发电机转子绕组两端,励磁系统正常运行时,转子绕组两端电压较低,通过氧化锌非线性电阻的漏电流小于100A,这样小的电流不会导致氧化锌非线性电阻损坏。当事故灭磁时,灭磁开关拉弧建压,达到氧化锌非线性电阻动作阈值后,电压基本维持不变,随着电流增大电阻值逐渐减小,残压比U100A/U10mA小于1.4,转子电流快速转移到氧化锌非线性电阻中消耗,达到快速灭磁的目的。

国内中、小型水电站大多使用氧化锌非线性电阻作为发电机励磁灭磁电阻。随着使用时间的增加,氧化锌非线性电阻性能会渐变老化,吸收能量的能力降低。极端情况下,有的支路形成了热崩溃,甚至击穿烧毁。目前常采用每个支路串联快速熔断器的措施来防止氧化锌非线性电阻击穿后造成回路短路,却又造成组件体积较大,使氧化锌的应用受到了限制。为何氧化锌非线性电阻在使用过程中会出现这种现象呢?本文从氧化锌的机理来进行一些分析。

1 氧化锌非线性电阻的机理特性

氧化锌非线性电阻是基于氧化锌材料为主,辅以氧化铜、氧化铋、氧化钴、氧化锰等少量其他金属氧化物添加剂,通过研磨、喷雾造粒、成形、烧结等工艺制作而成。内部结构基本由高电导的氧化锌结晶体组成,电阻率约为1Ω.cm。通过在边缘覆盖陶瓷釉层,增强了电阻片抗潮能力和侧面绝缘强度,使其沿径向的电位提督分布均匀,从而提高电阻片的大电流冲击能力。在高电压形成的高电场强度下,一方面金属氧化物的粒界层中的价电子在强磁场的作用下溢出,另一方面由于碰撞电离产生电子崩而使载流子大量增加。当电场强度达到104~105v/cm时,电阻率降至约1Ω.cm;当降低电压使内场强变小时,载流子随之复合而变少,阻值又随着变大,电流随电压呈指数倍关系减小,因此具有良好的非线性伏安特性,且正、反极性对称。[1]。

当氧化锌非线性电阻的工作电压在阈值以下时,通过的阻性电流很小仅微安级,约为10~15μA,趋近绝缘。当作用于非线性电阻上端电压升高开始达到阈值时,阻性电流开始陡升至1mA,此时的作用电压叫做起始动作电压,也叫阈值电压。由于氧化锌非线性电阻具有很好的非线性,其在冲击电流100A时的残压与U10mA的比值一般小于1.4。残压比越小,说明其非线性越好。氧化锌非线性电阻多组并联灭磁时,如果均流不好,极易形成雪崩击穿短路。造成均流不好的原因,经研究发现与氧化锌非线性电阻不均衡老化有着必然的联系。

2 氧化锌非线性电阻老化原因分析

氧化锌非线性电阻的老化形成原因分为直流老化和交流老化。

在作氧化锌非线性电阻老化原因分析之前,首先必须要了解肖特基势垒。所谓肖特基势垒,就是当金属与半导体或两种不同半导体接触时,接触面上的同种电荷相互排斥形成势垒,使得电子原本自由流动的空间被压缩,从而限制了电子所能到达的最大范围,只有当施加的能量高于势垒时电子才能够通过,实现电流的传导。

直流老化的主因是由氧化锌非线性电阻肖特基势垒畸变而形成。肖特基势垒之所以畸变,是因为晶界区域的填隙锌离子迁移造成的。

由于氧化锌非线性电阻表面在直流电压的长期作用下,伏安特性曲线发生了不对称的改变,即反向肖特基势垒高度比正向肖特基势垒高度低,也就是说肖特基势垒出现了不对称的畸变。比如在正向直流电压的作用下,离子一直在晶界势垒中作单向迁移,致使反向侧肖特基势垒不断渐变降低。

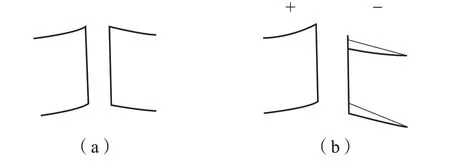

从图1可以看出,氧化锌晶粒边界区域能带在直流电压作用前与作用后发生了明显的变化。随着正偏压侧的反向肖特基势垒渐变下降,泄露电流密度也随之增加,也就形成了直流老化。

图1 直流电压作用前(a)、后(b)晶粒边界区域能带图

交流老化和直流老化相似,交流电压作用下阻性电流的增加也是由于势垒高度的降低引起的。

当交流电处于正半波电压时,晶界层及反向肖特基势垒侧的耗尽层发生离子迁移。反向偏压侧肖特基势垒耗尽层中的填隙锌离子向晶界层迁移,即离子往左侧迁移,使右侧界面上的负电荷锌空位,生成了中性离子,导致右侧反向肖特基势垒高度降低。

同理,当交流电处于负半波电压时,左侧正偏压下为反向肖特基势垒,右侧为正向肖特基势垒。左侧耗尽层中的填隙锌离子向晶界层迁移,使左侧界面上的负电荷锌空位,生成了中性离子,导致左侧反向肖特基势垒高度降低。

正、负极性的循环交替,使得晶界层的离子忽左忽右。因左右运动的距离相等,晶界层离子迁移对势垒尚不会形成渐变。然而在耗尽层中的离子迁移则不同,交替变化会使氧化锌晶粒与晶界层之间、晶界层与氧化锌晶粒之间的界面,所形成的两个肖特基势垒发生对称畸变,两侧势垒高度均会发生渐变而降低,也就形成了交流老化[2]。

在能量冲击时,氧化锌非线性电阻局部的温升比较高。反复冲击使得肖特基势垒的晶界不断迁移,会引起肖特基势垒的更大畸变,最终产生较严重的单极性老化。实践证明,氧化锌非线性电阻在承受冲击电流的作用时,会发生冲击老化。冲击老化相对复杂,究其根本也就是交流老化和直流老化共同作用而成。

除材料内部机理外,一些外部因素也会造成氧化锌非线性电阻的性能老化。

(1)密封问题。氧化锌非线性电阻在生产过程中采用的密封技术有欠缺,或采用的密封材料抗老化性能不够好,埋藏了隐患。在温度变化较大时,由于密封材料退化造成密封不严,使潮气浸入,内部绝缘水平下降,加速了氧化锌非线性电阻性能老化。

(2)粉尘污染。粉尘中金属的比例较大,氧化锌非线性电阻沾上金属粉尘后,会引起污闪。由于氧化锌非线性电阻表面受到污染程度不一,使分布在表面的电流也不均匀,导致电阻片中电流1MOA的不均匀分布,致使流过电阻片的电流较正常时大1~2个数量级,产生附加升温,加速了电阻片老化。

(3)工艺控制问题。氧化锌非线性电阻多在连续能量冲击下发生击穿,原因无外乎两种:一种是生产厂在制造过程中,某些工艺环节控制不严,造成产品有瑕疵带病出厂;另一种是厂家在配片的过程中只是单纯按U10mA或某个电压配片,而不是通过每片进行能量冲击试验后,按采集的伏安曲线多点配片,使得并联支路在大电流下的均流不好,各支路温升不一致,在频繁吸收灭磁能量过程中加速了非线性电阻不均衡老化[3]。

氧化锌非线性电阻性能老化最突出的表现就是泄漏电流上升,U10mA不同程度下降。在多组并联灭磁时,氧化锌非线性电阻性能老化直接导致均流不好,形成安全隐患。

3 氧化锌灭磁电阻特征及雪崩击穿形成机理

造成氧化锌非线性电阻雪崩击穿的原因不但与其不均衡老化相关,而且还与其固有特性有着必然的联系。

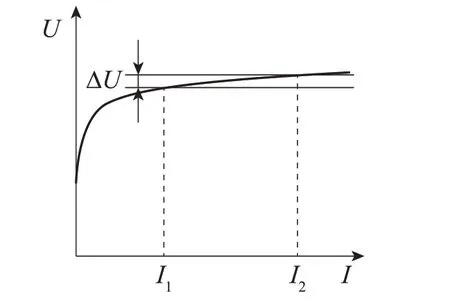

(1)氧化锌非线性电阻伏安硬特性。从图2氧化锌非线性电阻伏安特性可知,当电压上升到拐点U10mA后,虽然电流有较大增长,但电压基本保持不变。俗称氧化锌非线性电阻伏安硬特性。

图2 氧化锌非线性电阻伏安特性

(2)氧化锌非线性电阻负阻特性。众所周知,氧化锌非线性电阻阻值具有随温度上升而下降的特性,叫做负阻特性。

(3)氧化锌灭磁电阻雪崩击穿形成机理。由于氧化锌非线性电阻老化过程有较大的不确定性,在多支路并联灭磁时,会使均流变差。假设某支路老化突出使其阈值或者说Rt偏小;在氧化锌非线性电阻伏安硬特性下,该支路电流It相比其它较大,所吸收的能量也较大,Rt处局部温度T相比其它点更高;在负阻特性的作用下,Rt变得更小;此时将以电的传播速度循环往复形成了正反馈雪崩,最终导致氧化锌非线性电阻击穿短路。如图3所示。

图3 单片氧化锌阀片或并联氧化锌阀片雪崩击穿电气原理图

4 氧化锌非线性电阻老化检测

由于氧化锌非线性电阻老化可能造成雪崩击穿短路,构成安全隐患,将直接影响到发电机的安全运行,氧化锌非线性电阻的定期老化检测变得至关重要。

根据国家相关标准规定,使用氧化锌非线性电阻的灭磁装置,每年必须进行检验。检测一般在机组的大、小修期间进行,检验的周期每年不少于一次[4]。

一般采用小电流法对氧化锌阀片的电气性能作检定,由此而判定氧化锌阀片性能优劣程度。小电流伏安特性目前均采用智能仪器检验。

智能仪器法采用了高电压升压技术,与微机技术相结合,对单片、多片(串)或成组(多串)进行高电压、小电流的伏安特性作多方面检测,通过检测数据实现了对氧化锌阀片电气性能的智能综合判定。检测项目包括:①压敏电压U、0.75U、0.5U;②泄漏电流Ⅰ 0.5U、Ⅰ 0.75U数值;③绘制V—A特性曲线图。

具体检测方法是将仪器的直流输出正、负极两根线连接在待检的氧化锌阀片组上。启动仪器就可以全自动的对氧化锌阀片进行高电压、小电流V-A特性的数据提取。通过将氧化锌阀片的电流自动琐定在1mA和10mA,不会因为长时间、大电流对氧化锌阀片造成损伤。智能仪器最高输出电压可达直流5KV,输出电流限定在1mA或10mA,电流分辨率可达0.5uA。

氧化锌非线性电阻虽不可避免的会产生老化现象,但只要注重老化检测,就可以把氧化锌非线性电阻应用的风险降到最低。

5 结束语

由于氧化锌非线性电阻具有很好的非线性伏安特性,为实现快速灭磁创造了条件,但其老化击穿的问题一直困扰着广大励磁工作者。本文通过深入剖析氧化锌非线性电阻老化形成机理,详细论述老化可能造成的安全隐患,推荐老化检测方法,力求让大家深入了解氧化锌非线性电阻性能,做到用而无忧。