120 ksi高强度小油管应力腐蚀性能研究*

2024-05-07李鸿斌张锦刚苑清英王晓波

李鸿斌,王 涛,张锦刚,余 晗,苑清英,王晓波

(1.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018;2.中国石油宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;3.陕西省高强度连续管重点实验室,陕西 宝鸡 721008)

0 前 言

随着浅层油气资源的濒临殆尽,油气开采不断地向深层发展,我国陆地油气开采深度从3 000 m 突增至5 000 m 以上[1]。根据中石油的统计[2],2006 年到2015 年井深超过4 000 m的井口数量从22口猛增到155口,同时间段6 000 m超深井井口数量从231 口增加到783 口。为满足我国深井、超深井油气开发需求,高钢级的油气管材开发及应用发展迅速。伴随着井深的提高,高温高压环境以及高腐蚀性气体对管材的强度、抗硫化物应力腐蚀开裂(SSC)等性能提出了更苛刻的要求[3]。NACE MR 0175 标准规定的管材抗硫化氢硬度要求≤ 22HRC[4],而许多高强度管材硬度早已高于22HRC。据相关文献报道[5-10],含硫化氢(H2S)环境是油气管材失效的主要因素,油气管材在酸性环境下腐蚀失效的占比高达73.8%,其中应力腐蚀失效占比高达41.6%。

通常,管材强度的提高往往诱发SSC 敏感性[11-13],然而现有文献中,对高强度管材的应力腐蚀性能研究较少。因此,本研究针对采用高强度卷板、通过高频焊焊接(HFW)工艺开发的120 ksi 钢级小油管开展了理化性能、氢致开裂、不同加载力下的应力腐蚀(SSC)试验,并分析试验样品失效断裂的原因,为高强度管材在含硫工况下的应用及高强度抗硫管材的开发提供参考。

1 试验材料及方法

1.1 试验材料

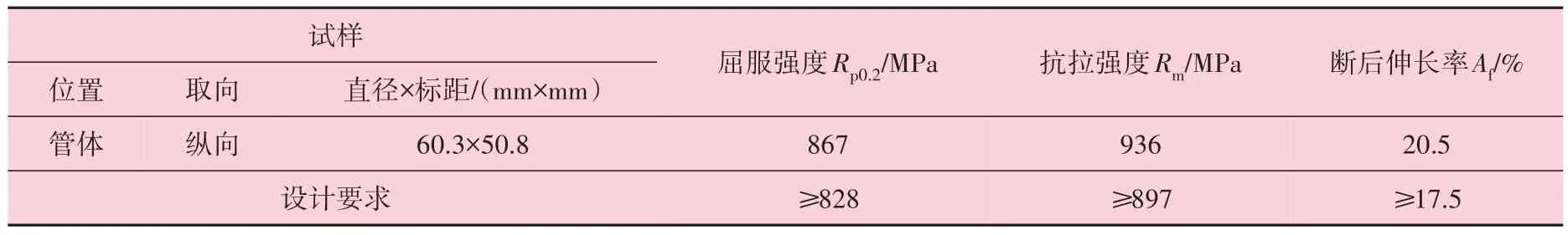

采用低碳微合金成分设计的高强度卷板,通过HFW 焊接、热处理等工艺,制备出了规格为Φ60.3 mm×5.0 mm 小油管,其化学成分见表1。对屈服强度达到120 ksi的小油管,开展理化性能及腐蚀性能评价。

表1 120 ksi小油管化学成分 %

1.2 试验方法

对试样采用Olympus GX71 型光学显微镜依据ASTM E3-11 《金相试样制备标准指南》、ASTM E45《钢中夹杂物含量的测定—标准检验法》、ASTM E112-13《测定平均粒径的标准试验方法》进行金相组织分析;采用德国司特尔DuraScan-70 全自动显微维氏硬度计,依据ASTM E92《金属材料维氏及努氏硬度标准试验方法》进行硬度检测;采用ZWICK Z1200 型全电子式万能材料试验机,依据ASTM A370—2009《钢制品力学性能试验的方法和定义》进行整管拉伸试验。

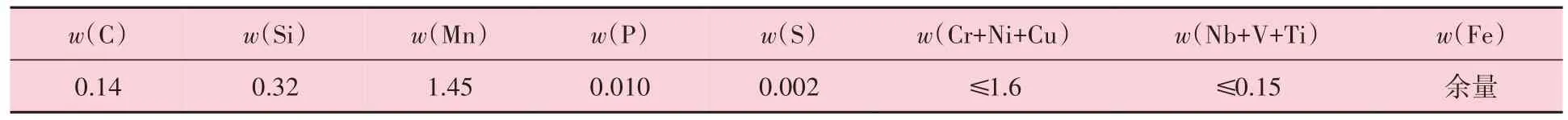

在管体上分别切取尺寸为100 mm×20 mm×3 mm 的母材和焊缝试样。采用美国CORTEST集成式氢致开裂测试系统,按照GB/T 8650—2015《管线钢和压力容器钢抗氢致开裂评定方法》要求进行氢致开裂(HIC)试验,溶液为A 溶液(质量分数为5% NaCl+0.5% CH3COOH溶解在蒸馏水中制备)[14]。经过96 h 后取出试样,经过清洗、烘干后,先肉眼观察母材和焊缝试样表面,随后对试样切割抛光,切割面在放大100 倍显微镜下进行观察,检查是否有裂纹。试样的裂纹敏感率CSR、裂纹长度率CLR 和裂纹厚度率CTR 计算要求如图1 所示。试验完成后采用蔡司LSM-700 激光共聚焦显微镜和Leica 金相显微镜对其分析测量。每一截面应用式(1)~式(3)计算,并计算出每个试样的平均值。

图1 试样的CSR、CLR和CTR计算要求

式中:a——裂纹长度,mm;

b——裂纹厚度,mm;

W——截面宽度,mm;

t——试样厚度,mm。

采用四点弯曲试验(FPBT),在管体上分别切取试样尺寸为115 mm×15 mm×3 mm 的母材和焊缝试样。采用美国CORTEST 集成式氢致开裂测试系统,按照GB/T 4157—2017《金属在硫化氢环境中抗硫化物应力开裂和应力腐蚀开裂的实验室试验方法》要求的E 法进行应力腐蚀试验(SSC),溶液为A 溶液(质量分数为5% NaCl+0.5% CH3COOH 溶解在蒸馏水中制备)[15]。加载应力分别为66%σs和72%σs经过720 h 后取出试样。随后对试验后氢致开裂(HIC)和应力腐蚀(SSC)试样采用日立S-3700N 扫描电子显微镜、蔡司LSM-700 激光共聚焦显微镜进行分析。

2 结果及分析

2.1 微观组织

图2所示为120 ksi小油管母材及焊缝金相组织形貌。由图2可知,母材组织以多边形铁素体和粒状贝氏体为主,组织均匀,晶粒度均为12级,带状组织1.5级,非金属夹杂物最大为D类1.0级。

图2 小油管母材及焊缝微观组织形貌

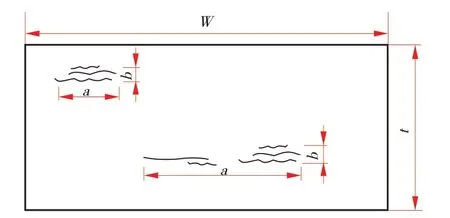

2.2 拉伸性能

采用全管体拉伸方法对管材强度进行测试,结果见表2。可以看出,样管屈服强度为867 MPa,抗拉强度为936 MPa,断后伸长率为20.5%,屈强比为0.93,管材具有较高的强度和塑性,拉伸性能满足设计要求。

表2 拉伸试验结果

2.3 管材硬度

图3为120 ksi小油管硬度检测位置及检测结果。可以看出,硬度由大到小依次为:母材>HAZ>焊缝,管体硬度控制在285HV10~333HV10,根据标准ASTM E140-07 换算为洛氏硬度为29.4HRC~35.1HRC。

图3 120 ksi小油管硬度检测位置及结果

2.4 氢致开裂(HIC)试验

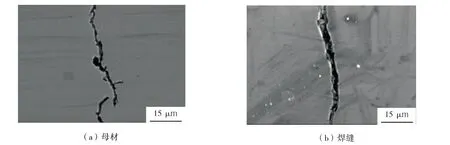

120 ksi 小油管焊缝和母材HIC 试验结果见表3,经HIC 试验后,母材和焊缝表面均出现裂纹。对母材和焊缝样品切割抛光后,采用日立S-3700N扫描电子显微镜观察母材和焊缝氢致开裂裂纹形貌,如图4 所示。通过图4(a)可以看出,母材样品裂纹有细小分支,表现出呈树枝状扩展的特点,而图4(b)可见焊缝样品裂纹明显比母材的宽且深,这也与表3 检测结果一致。参照GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》附录H 中裂纹敏感率CSR≤ 2%、裂纹长度率CLR≤ 15%、裂纹厚度率CTR≤ 5%的要求,120 ksi 小油管母材及焊缝的氢致开裂敏感参数均不能满足标准要求。以上分析表明,120 ksi 小油管母材及焊缝对氢致开裂较敏感。

图4 120 ksi小油管母材及焊缝扫描电镜(SEM)照片

表3 120 ksi小油管HIC敏感参数测试结果

2.5 应力腐蚀开裂(SCC)试验

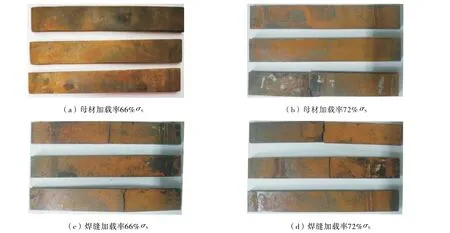

120 ksi 小油管焊缝和母材SCC 试验结果见表4,宏观照片如图5 所示。在72%σs应力水平下,母材及焊缝样品均发生应力腐蚀开裂;在66%σs应力水平下,母材样品未发生应力腐蚀开裂,焊缝样品发生应力腐蚀开裂。对样品清洗后,采用Zeiss 光学显微镜放大10 倍对试样的拉伸面进行检查,72%σs应力加载的母材及焊缝样品、66%σs应力加载的焊缝样品在厚度方向均出现明显裂纹及腐蚀坑。

图5 120 ksi油管母材及焊缝SCC试验后宏观照片

表4 120 ksi油管应力腐蚀开裂测试结果

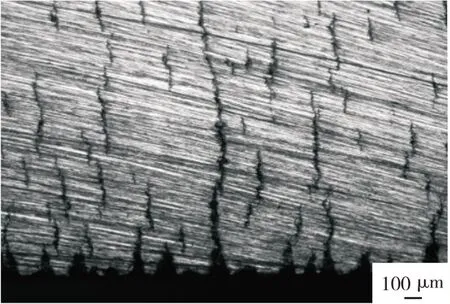

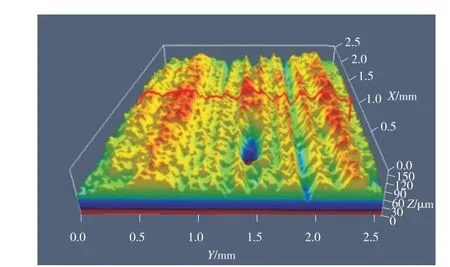

针对66%σs应力加载下未发生断裂的母材样品,采用Zeiss 光学显微镜放大100 倍观察,可见样品表面出现大量细微裂纹,裂纹的方向垂直于试样厚度方向,微裂纹形貌如图6 所示。采用蔡司LSM-700 激光共聚焦对裂纹深度进行测量,裂纹最深位置深度达100 μm,如图7 所示。检测结果表明,虽然66%σs应力加载下的母材样品未出现断裂,但其表面也出现大量腐蚀微裂纹,因此也应判定为不合,可见120 ksi 小油管在66%σs应力加载下仍不能满足抗SCC 性能的要求。

图6 66%σs应力加载未发生断裂的母材裂纹微观形貌

图7 120 ksi油管母材激光共聚焦下裂纹微观形貌

3 结果与讨论

120 ksi 小油管试样裂纹敏感率CSR、裂纹长度率CLR、裂纹厚度率CTR 均较高,表明其抗氢致开裂敏感性较高。为进一步评价管材性能,开展了72%σs、66%σs两种应力加载下的SCC 应力腐蚀试验,结果表明试样在66%σs应力加载下仍不能满足抗SCC 性能的要求,作为油气管材,继续开展低于66%σs应力加载下SCC 试验已无实际工程意义。

屈服强度达到120 ksi 小油管母材组织以多边形铁素体和粒状贝氏体为主,晶粒度均为12级,带状组织1.5 级,非金属夹杂物最大为D 类1.0 级,整体管材组织均匀,带状组织及非金属夹杂物控制均较严格,但在抗氢致开裂方面表现较差。分析其原因,高强钢中硫化物引起的金属开裂普遍认为是氢脆所致,正是由于H2S中氢原子扩散到裂纹前缘的金属内部,使氢脆更快发生。有学者从微观角度分析,腐蚀所引起的内部氢脆可分为以下阶段:氢原子的化学吸附→溶解(吸附)→点阵扩散→氢原子聚集形成氢气分压→裂纹或气泡。影响材料抗硫化氢应力腐蚀性能的主要因素有显微组织、强度、硬度以及合金元素等。显微组织方面,通常不同组织对应力腐蚀开裂敏感性排序为(由低到高):铁素体中球状碳化物组织、完全淬火和回火组织、正火和回火组织、正火后组织、淬火后未回火的马氏体组织。本研究样管组织以“铁素体+粒状贝氏体”为主,在应力腐蚀试验的过程中,氢原子随位错迁移,扩散富集至裂纹尖端,裂纹在强度低、高韧性的铁素体和高强度、低韧性的贝氏体中迅速扩展,导致氢脆敏感性大。硬度方面,本研究样管硬度达到29.4HRC~35.1HRC,高于NACE MR 0175 标准规定的管材抗硫化氢硬度要求(≤ 22HRC),验证了管材强度的提高易诱发的SSC敏感性。合金元素方面,C、Ni含量的增加,会提高钢在硫化物中的应力腐蚀失效的敏感性,本研究样管为保证油管的高强度,C、Ni含量也相对较高。

综合上述试验,验证了管材的高强度、高硬度与抗应力腐蚀性能之间的矛盾难以协调,如何使管材具备高强度的同时具有抗应力腐蚀(SSC)性能,仍是材料学界的一项难题,高钢级、抗硫、抗应力腐蚀管材开发仍需要开展成分、组织、带状、夹杂物等试验研究。

4 结 论

(1)120 ksi 小油管屈服强度为867 MPa,抗拉强度为936 MPa,断后伸长率为20.5%,组织以多边形铁素体和粒状贝氏体为主,晶粒度均为12级,带状组织1.5级,非金属夹杂物最大为D类1.0级,硬度为29.4~35.1HRC,管材理化性能控制较好。

(2)120 ksi小油管对氢致开裂较敏感,氢致开裂试验样管母材和焊缝裂纹敏感率(CSR)、裂纹长度率(CLR)、裂纹厚度率(CTR)均较高。

(3)120 ksi小油管抗应力腐蚀性能较差,样管在66%σs应力加载下仍不能满足抗SCC性能的要求。

(4)管材的高强度、高硬度易诱发严重的SSC 敏感性,高钢级、抗应力腐蚀管材开发仍需开展进一步研究。