高频直缝焊管FFX成型板边质量控制方法

2024-05-07孙文奎张慧明

孙文奎,张慧明

(1.胜利油田孚瑞特石油装备有限责任公司 华锐石油钢管公司,山东 东营 257000;2.石家庄铁能机电设备有限公司,石家庄 050051)

0 前 言

FFX 成型方式是日本中田制作所(Nakata)于20 世纪90 年代后期开发的,通过对直缝焊管成型工艺以及各类辊式和排辊成型技术进行科学系统分析,建立了合理的成型理论。FFX成型技术继承了FF 成型的部分技术,但与FF 成型技术有较大的区别,在变形量分配方面借鉴了辊式成型的大变形特点,通过合理的成型方式,克服了辊式成型轧辊数量多、换辊时间长的缺点。但实践证明,径厚比超过50 和低于12 的焊管,采用FFX成型存在调型的难点,因此,如何改善小直径大壁厚钢管(板边成型不充分)和大直径薄壁管(板边成型波浪边)板边的成型质量,是成型及焊接质量控制的关键。经过长期的生产实践和大量调型试验,摸索并总结了FFX成型方式下高频直缝焊管板边质量控制的方法,为提升高频直缝焊管生产质量提供参考。

1 板边成型质量控制

1.1 板边对接状态

决定焊接质量的最重要的因素之一是板带端面的对接状态。板带的两个端面呈现或接近“I”形是比较理想的端面对接状态(如图1(a)所示),其他对接状态如“V”形或倒“V”形(如图1(b)和图1(c)所示)会增大因加热不足而导致冷焊,或热输入量过大进而造成焊缝灰斑等焊接缺陷发生的概率。对接端面状态的调整可以通过粗成型辊(BD1)上辊的压下调整、BD1 的成型曲率调整、精成型辊(FP)的减径量调整以及对焊接挤压辊(SQ)上辊的压下调整等4 种方式来实现板边端面的“I-I”形对接。

图1 焊接时板带端面的对接状态

1.2 板边成型质量调整

1.2.1 BD1的压下调整

由于机械装置中必然存在一定的装配间隙以及受力会导致产生弯曲等变形,当对板带边部进行弯曲变形时,BD1机架受材料成型的反作用力会偏离设定位置。对于BD1的边部弯曲成型,理论上从边缘至约2倍的壁厚宽度处无法被有效弯曲。此外,在BD以及CL的成型过程中,板带的端面形状也可能遭到破坏。

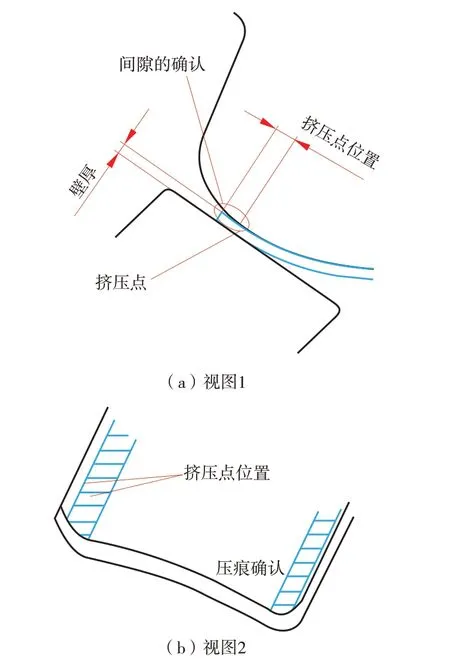

通过调整轧辊压下量可以对该偏离进行补偿,从而改善板带边缘的成型。首先,按壁厚的5%、10%、15%、20%的压下量将上辊逐步压下,如图2(a)中调整步骤1所示,每一步压下后均让板带前进一定距离,以便确认上下辊在材料上的挤压点位置。如果压下量已经达到壁厚的20%,但挤压点位置仍然还没有达到预定位置,则将上辊与侧辊按相同的调整量向两侧扩大,如图2(b)中调整步骤2所示。

图2 BD1的压下调整

挤压点位置的确认可以通过从BD1出口侧观察材料与BD1上辊间的间隙,或者通过观察BD1上辊在材料上的压痕。挤压点的位置以距离板带边缘约1个壁厚的宽度为宜,如图3所示。

图3 BD1挤压点位置的确认

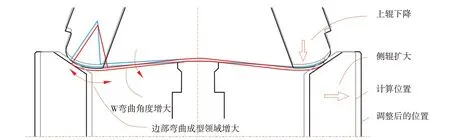

1.2.2 BD1弯曲曲率调整

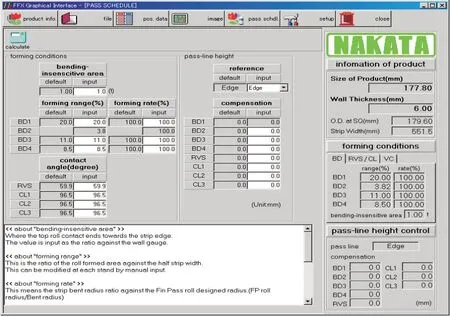

通过调整板带边部的成型曲率,以实现边部的过弯或欠弯,从而改变板带端面的对接状态。成型曲率的调整通过FFX G.I.(软件)进行。将画面切换到成型道次设定画面(PASS SCHEDULE),修改其中的成型曲率(forming rate),如图4所示。如果要想达到过弯,则输入大于100%的数值,如果要想达到欠弯,输入小于100%的数值。此外,成形曲率的变更同时会改变W弯的弯曲角度以及成型范围的宽度。

图4 道次设定画面

1.2.3 FP减径量调整

在FP 机架上减径的目的之一是改善板带边缘部位以及板带端面的形状。调整FP 机架上辊压下量,使侧辊、下辊与板外壁充分接触,通过在FP 段施加适当的减径量,从而改善板带边缘部位以及板带端面的形状。实践表明,FP 减径量以0.2%~0.3%为宜。

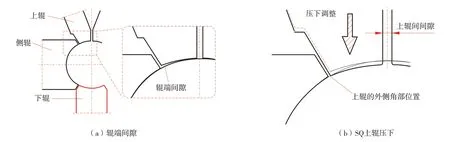

1.2.4 SQ上辊压下量调整

设计上,SQ 上辊辊型的曲率半径R是侧辊辊型曲率半径的1.1 倍,因此会在上辊端部之间形成一定的间隙,称为辊端间隙。对于高强度材料的成型,其边部不易弯曲,易导致板带端面对接状态呈“V”形。辊端间隙是用于板带端面呈“V”形对接状态时,通过调整上辊压下量从而调整对接状态的调整余量。当板带端面对接状态呈“V”形时,在设计的辊端间隙范围内进行SQ上辊压下调整操作。特别是当成型高强度材料时(屈服强度>400 MPa),需要压下SQ上辊,直到SQ 上辊角部在管外面产生肉眼可见但无明显触摸感压痕,才能获得接近“I”型的端面对接状态(如图5所示)。

图5 SQ上辊的压下量调整

此外,将SQ 的两个上辊之间的间隙调整到8~10 mm,略大于焊缝的熔宽,且不得使上辊压到挤出的熔融金属为宜。

2 波浪边的改善方法

2.1 波浪边产生的原因

生产大径厚比(>50)、强度较低的材料容易出现板边波浪边,它是材料纵向弯曲的一种现象。成型过程中,材料在周向(板宽方向)上各点所受的长度方向的拉伸变形不均,由此产生的内部应力一旦超出板带的刚性,就会产生材料纵向弯曲现象。

通常,这种纵向弯曲现象易发生在刚性最差的板带的边缘部位,从而形成波浪边。材料在长度方向所受拉伸不均匀的根本原因是材料进入轧辊时所受到的变形,如图6 所示。在辊弯成型过程中,长度方向的变形不可避免。

图6 辊弯成型的波浪边现象

2.2 预防措施

当波浪边发生时,可采取增加FP 的减径量,使端面上各点在长度方向的材料伸长尽量均一化;减小材料在FFX 成型过程产生的长度方向的伸长量;调整生产线的推力,使之达到均衡。具体的轧辊调整方法如下。

(1)对FP1 机架施加0.3%的减径量,使材料端面在圆周各方向的伸长量达到均一。

(2)压下BD1 上辊,与此相对应扩大侧辊间距,增加材料的W 弯曲成型量(如图7 所示)。设计上,BD1 的W 弯角度为-3.5°,通过上述压下上辊和扩大侧辊调整至-7°~-5°。通过增加W 弯曲成型量,BD1 出口处板带材中央部位的伸长增加,使板带边部承受一定的压缩变形,从而提高板带边缘部位的耐边浪能力。

图7 W弯曲成型量的调整

(3)每道成型机架间,保留速度差,线速度逐渐增大,成型过程整体呈现拉式成型。

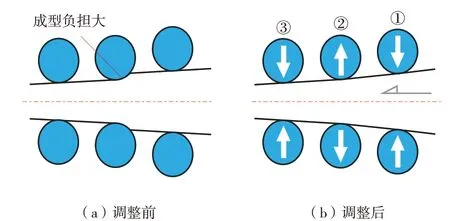

(4)减少BD2~CL3 侧辊的卷贴成型量,找出BD2~CL3机架间产生大的卷贴成型的问题侧辊,通过调整其前后机架的侧辊减轻该机架侧辊的负担,使得各机架侧辊的压下量尽可能均等分配,通过目视确认材料的成型状态,确定轧辊的调整量,特别是RVS 侧辊和CL1 侧辊的成形。首先,增大上游侧辊压下量,减轻问题侧辊的成形负担;其次,增大下游侧辊压下量,利用下游侧辊的预变形,减轻问题侧辊的成型负担;最后,缩小问题侧辊压下量,减少因轧辊卷贴变形所引起的板带边缘部的长度方向的伸长量(如图8所示)。

图8 CL侧辊调整

(5) 调整BD2~CL 间成型底线高度,使BD1~BD2 机架间采用大的下山量,BD2~CL3机架间采用一定的上山量。BD2机架的侧辊会给板带边缘部带来较大的卷贴成型,如果从上方沿下山方向喂料,板带边缘部将受一定的压缩,可以缓和因侧辊造成的板带边缘卷贴成型的程度。BD2机架之后采用上山法,可以使得板带边缘承受一定的拉力,改善FFX 成型机架内部的边浪问题。成型底线调整(如图9所示)可通过FFX成型机PLC控制面板完成。

图9 成型底线的调整

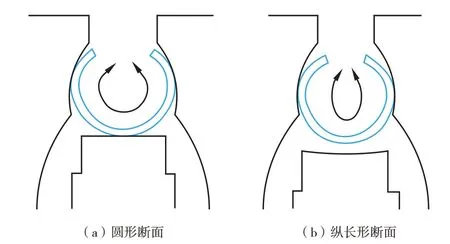

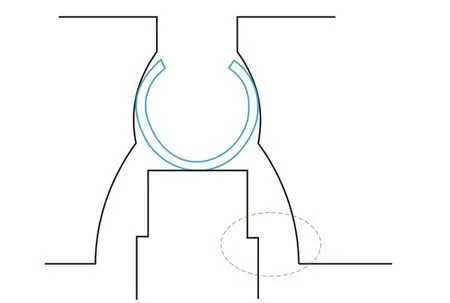

(6)CL 上游侧的材料断面形状呈横长形时容易导致断面发生扭转,为此调整RVS 和CL 的轧辊,沿缩小方向调整RVS 侧辊和CL 侧辊,但注意不要让CL 侧辊产生过大成型负担。使断面形状呈相对更加稳定的纵长形(如图10 所示)。此外,RVS 轧辊调整时,不能仅缩小侧辊,为了避免可能产生的压痕,还要稍微下降侧辊。对于小直径管的生产,调整CL 侧辊时,板带与CL侧辊辊型腰部接触,会导致材料断面的扭转,还要注意CL 侧辊和下辊之间不要相互影响(如图11所示)。

图10 CL的材料断面形状

图11 CL侧辊调整

(7)调整各驱动电机的速度,尽量避免板带被推送成型。BD 驱动电机采用较小的扭矩,使其负荷接近0,适当加大PO(拉出机架)的扭矩,使板带承受一定的张力,提高板带的耐边浪能力。

3 对接状态检查

调整后可通过以下三种方法来检查对接状态。

(1)观察内外壁受热是否对称。将调整好的钢板引到挤压辊(SQ)下,按下停止焊接按钮,手动将焊接部分引出挤压辊,用火焊将焊接终了部位切下,通过压力机将对接焊缝部分压断,观察焊缝颜色确认焊缝的接触状态,中间弧形曲线在板厚的方向呈现对称,则视为较好状态(如图12所示)。

图12 内外壁受热对称检查

(2)比较内外毛刺。主要通过观察内外挤压出的熔融金属形成的毛刺,如内外毛刺大小与高度接近,表明对接状态调整的较好(如图13所示)。该方法比较简单,但不如方法(1)更加直观准确。

图13 钢管内外面毛刺对比

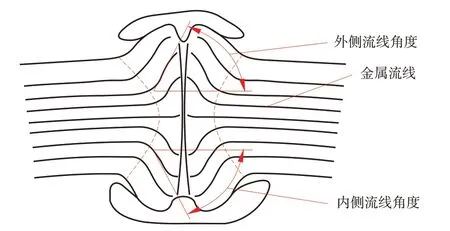

(3)观察金属流线。取一段焊缝,通过金相显微镜观察焊缝的金属流线,内外侧流线角度接近,熔合线两侧流线对称,则证明对接状态调整较好(如图14所示)。

图14 金属流线检查

4 结 论

(1)通过对粗成型辊(BD1)上辊的压下调整、BD1 的成型曲率调整、精成型辊处的减径量调整以及焊接挤压辊(SQ)上辊的压下量调整,能够有效地实现板边端面的“I”形对接。

(2)通过采取增加FP 的减径量,合理调整BD、RVS 和CL 机架轧辊位置,减小材料在FFX成型过程产生的长度方向的伸长量,均匀分配整条成型线的拉力等措施,可以使板边成型质量得到显著改善,从而保证焊接质量。