基于AMESim的脉动灌浆系统建模与特性分析

2024-05-07李凤玲游庆如彭春雷

李凤玲,游庆如,彭春雷

(1.长沙理工大学汽车与机械工程学院,湖南长沙 410114;2.湖南宏禹工程集团有限公司,湖南长沙 410000)

0 前言

灌浆工艺在交通、电站、隧道等地基处理领域得到广泛使用,特别是在水利大坝基础的加固、防渗、堵漏施工中成为必不可少的技术手段。脉动灌浆作为一种新型灌浆技术,因具有高效性、经济性而在全国防渗加固工程中运用广泛[1-3]。但由于其概念提出较晚,导致理论落后于实践,大部分工程施工均以经验进行。为了进一步完善脉动灌浆工艺,对脉动灌浆工艺进行系统建模和特性分析十分迫切。

目前,针对脉动灌浆系统研究主要做了以下工作。张贵金等[4]最先提出了适合松软地层高效的脉动灌浆新工艺,介绍了其机制、工法流程,以及相应的实验验证。张聪等人[5]进一步通过有限元仿真软件以及相应的模型进行实验,研究了脉动灌浆浆液的扩散机制。窦金熙等[6]将脉动灌浆运用到全风化花岗岩地层进行灌浆,并使用仿真软件对其机制进行了研究。同时,窦金熙等[7]还基于流固耦合理论对砂质土体进行脉动灌浆,并进行了相应的响应分析。张贵金等[8]进一步通过理论分析、室内实验、工程实践等方法对松软地层脉动灌浆封孔浆体止浆机制进行初步研究。杨俊卿等[9]对注浆泵液压系统进行了设计与仿真。贾要伟、周小磊[10]对注浆泵的容积效率进行了分析和优化设计。

以上研究均集中在脉动灌浆的机制、灌浆施工实验优化等方面,从灌浆系统上进行分析的还较少。本文作者以国内某灌浆施工公司的脉动灌浆系统作为研究对象,利用系统仿真软件AMESim进行系统建模,针对脉动灌浆系统的输浆管道的压力、流量等参数开展特性分析。

1 脉动灌浆系统组成及工作原理分析

1.1 脉动灌浆系统组成

脉动灌浆系统由灌浆泵、输浆管道、灌浆管道、压力计、流量计、拔管机、灌浆记录仪组成,见图1。其工作原理为:灌浆泵将浆液通过输浆管道注入指定地层形成浆泡,当浆泡达到指定大小后结束此段灌浆,拔管机将灌浆管上拔一段,重复上述步骤,直到地层形成一道由浆泡连成的帷幕墙,从而达到地层防渗、加固的目的。

图1 脉动灌浆系统示意

脉动灌浆系统可分为三部分:第一部分为灌浆泵部分,它是浆液的动力部分,负责浆液的搅拌和压送;第二部分为管道部分,负责浆液的输送;第三部分为孔内部分,它是浆液在地层中聚集和扩散处。

1.2 灌浆泵工作原理分析

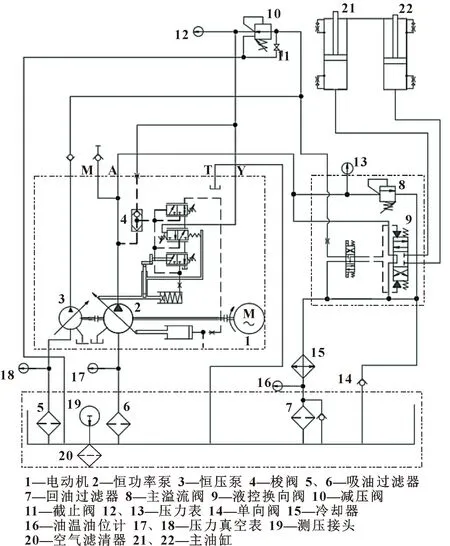

由于工艺的特殊性,浆液具有黏稠、骨料含量高、塌落度低等特点,从而要求灌浆输送系统具有高压、耐磨、流量可调、反向泄压等特点[11]。灌浆泵是灌浆系统的关键部分,为了满足工艺要求,灌浆泵采用液压驱动,具体可分为泵送系统、分配系统、搅拌系统。泵送系统由2根主油缸推动砼缸交替输浆以产生脉动流量,其中主油泵使用力士乐A11VO190LRDH2变量泵;分配系统采用S分配阀调节砼缸交替输浆的方式,为保证S阀换向时间相同,采用恒压泵提供液压油压;搅拌系统用于搅拌浆液使其更具有流动性,易于泵送,搅拌液压马达使用齿轮泵提供液压油压。对灌浆系统进行动态分析时,由于分配系统和搅拌系统不直接参与浆液输送,仿真分析时将其简化和省略。灌浆泵泵送系统液压系统原理如图2所示。

图2 脉动灌浆泵泵送液压系统原理

1.3 浆液在管道输送的受力分析

浆液通过输浆管道注入灌浆孔,浆液在管道中的流动特性不可忽略。实际上,管道中浆液的流动有2种基本形态:层流和紊流,管道中的流态是层流还是紊流由雷诺数判断,浆液在管道中为层流。浆液在管道中流动必然存在阻力,需考虑浆液所受摩擦力。灌浆压力一般为0~5 MPa,压力较小,可将浆液视为不可压缩液体,从而忽略浆液的容性,同时也可忽略管道因压力产生的变形。输浆管长一般为0~50 m,灌浆孔内部孔深可达90 m,由于缸体运动特性、管道长度等因素,需考虑浆液所受惯性力、浆液重力。综上可知,浆液在管道的可用连续性方程和动量守恒方程表示:

(1)

(2)

式中:p为压力;ρ为密度;u为速度;S为管道截面积;Cg为重力源项;Cf为摩擦源项。

Cf和Cg的关系式为

Cf=ρηu|u|S/(2D)

(3)

Cg=ρgS(dz)/L

(4)

式中:η为摩擦因子,可由moody图查得;g为重力加速度;dz为管道两端点的高度差。

1.4 灌浆孔内压力机制分析

浆液注入地层时,在理想状况下土壤均匀分布,浆液在孔内聚集成浆泡,另一部分浆液在土壤孔隙中渗流,孔内浆液作用机制如图3所示。由有效应力原理可知,浆液在地层中存在有效应力和孔隙水压力,有效应力是造成土体压密变形的主要原因,浆液与土体接触面的力学平衡式[12]:

图3 孔内浆液作用效果

pg=σ1+pk

(5)

式中:pg为浆液对土体的压力;σ1为地层有效应力;pk为孔隙水压力。

实际上,自然界土体呈现不同程度的非均质性,孔隙率非均匀分布,裂隙随机排列。当地层中存在裂隙时,浆液优先流入裂隙,当裂隙填满后浆液在孔内聚集形成浆泡和浆脉。由于土体的非均质性,浆液在地层中的运动状态非常复杂,使得pg具有非常强的不可确定性。为了得到孔内压力,采用灌浆孔上方安装压力传感器的方式,测量脉动间隔段的压力来近似孔内压力[13]。

2 脉动灌浆系统仿真模型搭建

2.1 灌浆泵仿真模型搭建

2.1.1 泵送油缸的搭建

2根泵送主油缸交替推送砼缸中的活塞吸送浆液,为保证一进一退的运动形式,两油缸的有杆腔使用油管进行连通,同时为了保护油缸不受冲击,设置了缓冲油口。AMESim仿真软件中没有相对应的油缸,根据灌浆泵实物参数使用AMESim的HCD库搭建主油缸模型,主油缸的仿真模型如图4所示[14]。

图4 泵送油缸仿真模型

2.1.2 功率-压力-液比例复合控制变量液压泵

灌浆泵使用功率-压力-液比例复合控制变量液压泵为主油缸供油,其包含压力控制、功率控制、液比例控制功能。其中,压力控制为:泵出口压力高于压力切断阀的调定压力pm,泵进入恒压工作状态,切断系统流量,仅输送满足pm所需的最小流量;恒功率控制为:恒功率阀能使变量泵的输出功率为定值,有利于泵的充分利用;液比例控制为:通过调节减压阀使控制压力在0.5~4.0 MPa内变化,则使主泵输出排列在0~190 mL/r内无级变化[15-16]。

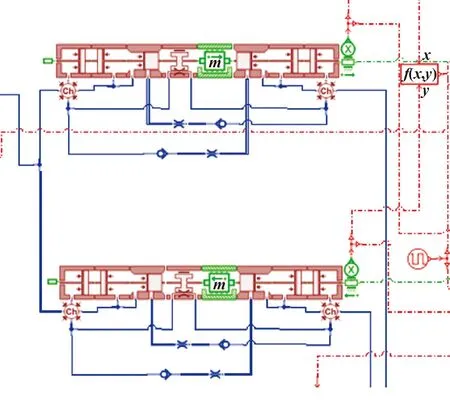

同理,AMESim仿真软件没有直接可用的功率-压力-液比例复合控制变量液压泵,使用软件HCD库搭建。通过AMESim搭建的功率-压力-液比例复合控制变量液压泵模型如图5所示。

图5 功率-压力-液比例复合控制变量泵仿真模型

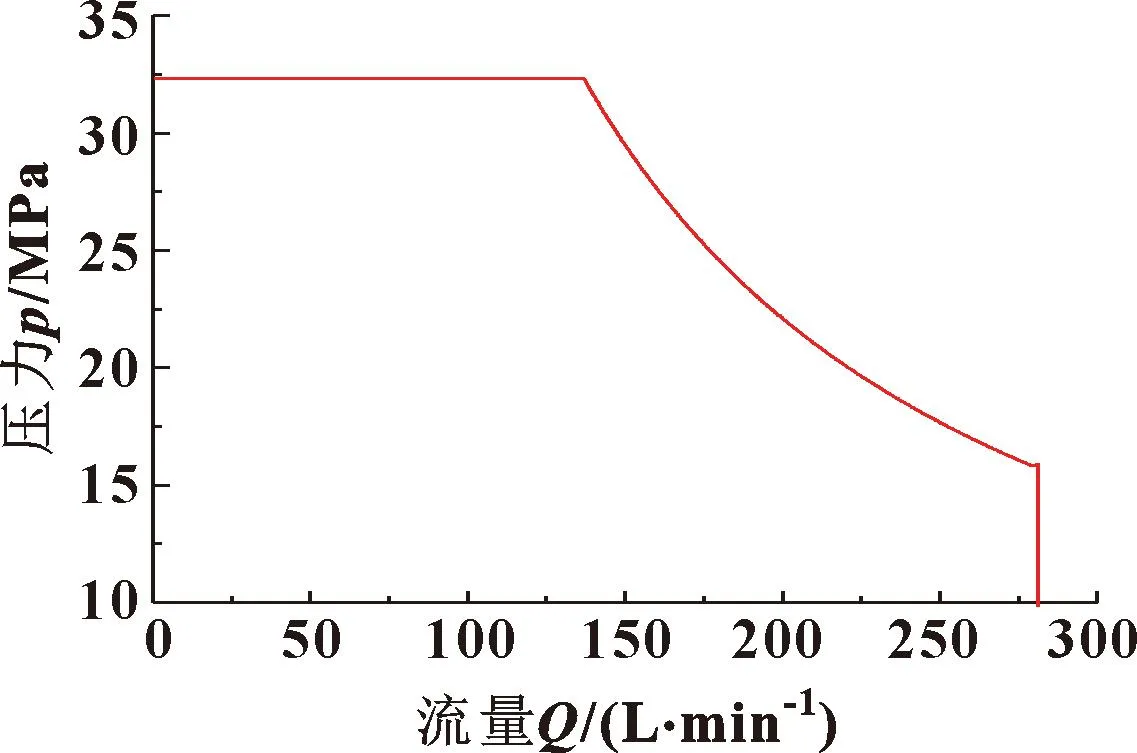

图6所示为电机转速1 480 r/min、最大比例190 mL/r排量下,泵出口从开口到完全闭合的压力-流量特性曲线。

图6 功率-压力-液比例复合控制变量液压泵压力-流量特性曲线

2.2 输浆管道模型搭建

输浆管道通过S管与砼缸连接,分配系统采用两单向阀和电磁换向阀简化建模,输浆管道采用AMESim中一维CFD管道子模型,管径为65 mm的商用钢管,管长共50 m,管道端口差40 m。采用泵送不同黏度的牛顿液体负载进行等效代替[17]。输浆管道仿真模型如图7所示。

图7 输浆管道仿真模型

2.3 孔内负载搭建

由第1.4节可知,浆泡与土体相互用机制复杂,将孔内压力以外部压力的方式作用于仿真系统中,孔内压力的具体数值采用灌浆孔上方安装压力传感器测量脉动间隔段的压力来近似得到[18]。

2.4 脉动灌浆系统整体模型

在进行系统特性分析时,有些部分不直接作用于浆液流动,脉动灌浆系统对以下部分进行了简化处理:(1)分配阀部分使用逻辑控制代替;(2)去除了搅拌部分;(3)仿真模型为恒温系统;(4)采用不同黏度油液负载模拟不同配比浆液负载。脉动灌浆系统整体仿真模型如图8所示。

图8 脉动灌浆系统整体仿真模型

3 模型验证与特性分析

3.1 模型验证

3.1.1 实验模型搭建

在某一灌浆工程施工现场,使用电磁流量计、压力变送器、灌浆记录仪(见图9)测量灌浆过程中管道中浆液的压力与流量信息。

图9 实验模型数据采集设备

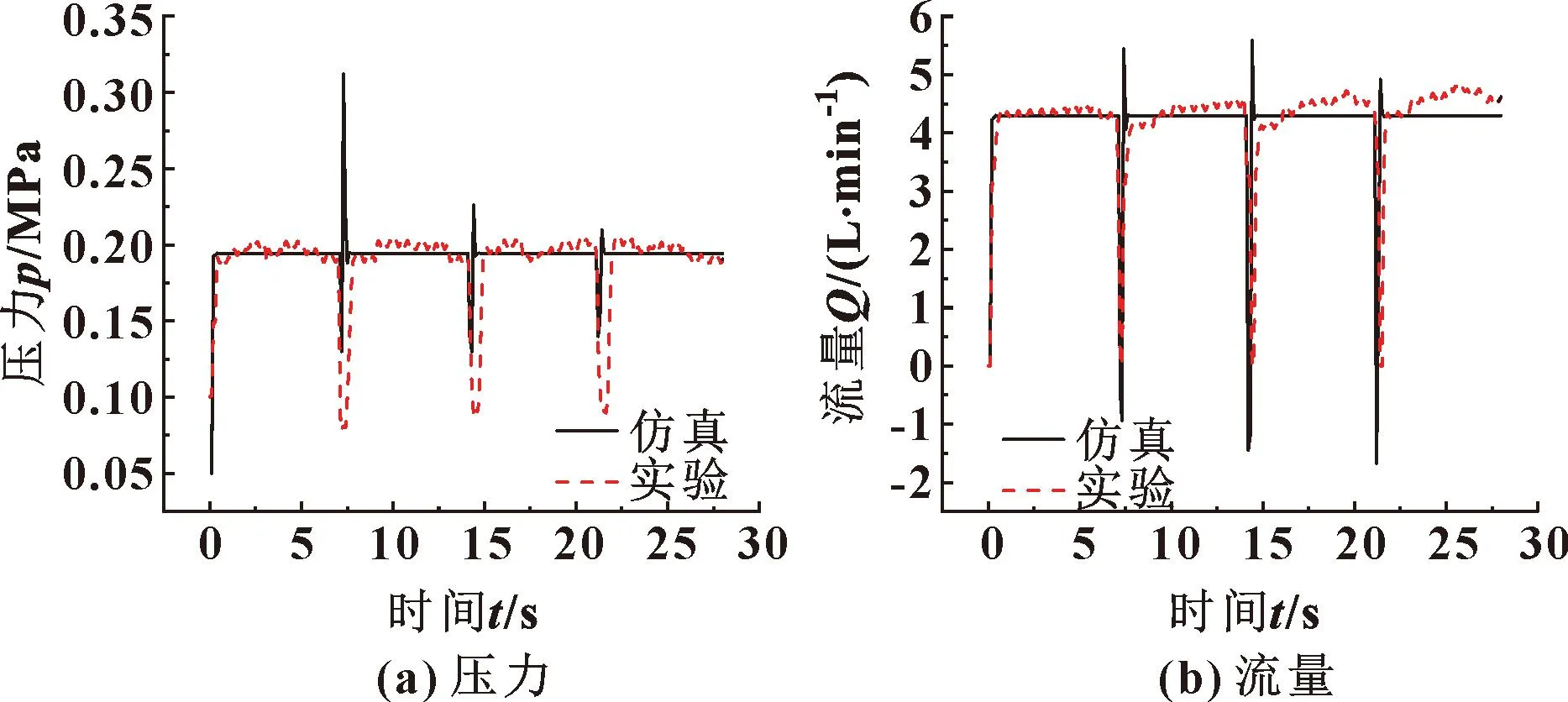

3.1.2 结果对比验证

将仿真模型相关参数设置得与实验一致,将测量到的压力、流量信息与仿真数据进行对比如图10所示。可知:压力及流量平均相对误差分别为6.4%、7.6%,验证了模型的正确性。

图10 仿真与实验模型管道数据对比

3.2 特性分析

3.2.1 泵送频率的影响分析

通过调节减压阀改变控制压力,使主油泵输出排量发生变化,进而获得不同的泵送频率,输浆管道压力数据如图11所示。可知:在泵送频率较低时,由于主油泵速度较慢,输浆管道中压力较低。当灌浆孔处于土体薄弱地带时,需要较低的灌浆压力,以防止地层的抬动和开裂。

图11 不同泵送频率压力数据

3.2.2 浆液配比的影响分析

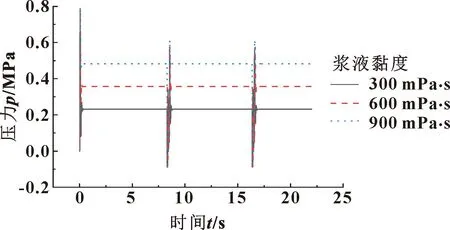

不同的浆液配比会导致不同的浆液黏度,300、600、900 mPa·s下输浆管道中的压力如图12所示。可知:随着浆液黏度的增加,输浆管内的压力随之增大,在灌浆施工时,较为浓稠的浆液有利于浆泡的膨胀,但是黏度过大会导致管道的震动、泄漏甚至破裂。

图12 不同浆液配比压力数据

3.2.3 输浆管长的影响分析

灌浆孔位的不同使得输浆管道长度不同,不同管道长度下管内压力如图13所示。可知:随着管道的加长,输浆管内的压力增大,且由于惯性力的影响,管内的压力波动增大,管道在施工过程中管道的跳动会增大。

图13 不同输浆管长压力数据

4 结论

(1)根据脉动灌浆系统的工作原理,采用AMESim系统仿真软件建立了脉动灌浆系统仿真模型。通过对比现场施工实验数据与仿真数据,仿真模型能较为准确地模拟系统动态曲线变化规律,管道压力和流量平均相对误差分别为6.4%、7.6%,验证了模型的正确性。

(2)通过仿真模型测试了不同的泵送频率、浆液黏度、输浆管道长度的压力数据,为施工过程中选择合适的泵送频率、浆液黏度和输浆管长提供参考。文中建立的灌浆系统模型可为灌浆施工的优化设计提供帮助,对降低装备开发成本及缩短研发周期具有一定意义。