六轴义齿加工机床走刀轨迹规划及刀位点提取算法

2024-05-07姜辰

姜 辰

(山东华邦建设集团有限公司,山东 潍坊 262500)

六轴义齿加工机床是一种具备多个自由度的先进设备,能够完成复杂形状的义齿加工任务,确定刀具的运动轨迹和刀位点是制作高质量义齿的关键问题。传统的手工编程方法存在效率低下、精度受限和易出错等问题,无法满足现代化义齿制作要求。为了解决该问题,走刀轨迹规划和刀位点提取算法应运而生。该算法利用计算机辅助设计(CAD)软件生成的义齿设计数据为基础,考虑了刀具运动范围、加工要求以及机床结构等因素,通过数学模型和优化算法,自动计算出刀具的最佳运动轨迹,并提取出离散的刀位点,制作出高质量、精密适配的义齿,为口腔健康和患者的生活质量提供了重要支持。

1 走刀轨迹规划算法

1.1 数控加工常用走刀方式

数控加工是现代制造业中常用的一种加工方式,其准确性和效率均较高。在数控加工中,走刀方式是指刀具在工件上的运动轨迹和切削路径[1]。常见的数控加工走刀方式包括环切法和参数线法。

1.1.1 环切法

环切法是数控加工中另一种常用的走刀方式,也被称为连续切削法。在这种方法中,刀具的走刀路径是根据工件的几何形状和切削要求确定的。刀具路径由连续的曲线组成,刀具绕工件轮廓旋转切削。该走刀方法涉及曲线长度公式,相关工作人员通过对曲线方程进行积分,可得曲线的长度,如公式(1)所示。

式中:L代表曲线长度。

设目标区域的中心点坐标为[a,b],为曲线导数。

环切法通常用于对圆形和曲线形状工件进行加工,例如车削、车铣复合加工等。与截面法相比,环切法的切削效率更高,原因是刀具可以在一次夹持中完成多道工序的加工。这样不仅提高了加工效率,还减少了换刀和重新定位的时间。但环切法的编程和控制相对较复杂[2],原因是刀具路径是曲线特性的,编写程序需要考虑切削轨迹的变化,并确保刀具与工件间的恰当接触。

1.1.2 参数线法

参数线法是数控加工中一种灵活性较强的走刀方式,也被称为变量切削法。在该方法中,刀具的走刀路径是根据工件的几何形状和切削要求确定的。切削路径通过一系列指定的运动参数来描述,如径向进给速度、轴向进给速度和切削速度等。

参数线法适用于各种形状的工件加工,包括平面、曲面和复杂形状。由于可以根据不同的切削要求进行优化调整,因此参数线法具有较高的灵活性和适应性。例如,处理复杂曲面时可以根据曲率的变化调整刀具的进给速度,避免切削过深或切削不足。在运用参数线法的过程中,需要引入旋转体体积计算公式,计算曲线f(x)绕x轴旋转所得旋转体的体积。通过对曲线方程进行积分,可以得到旋转体的体积,如公式(2)所示。

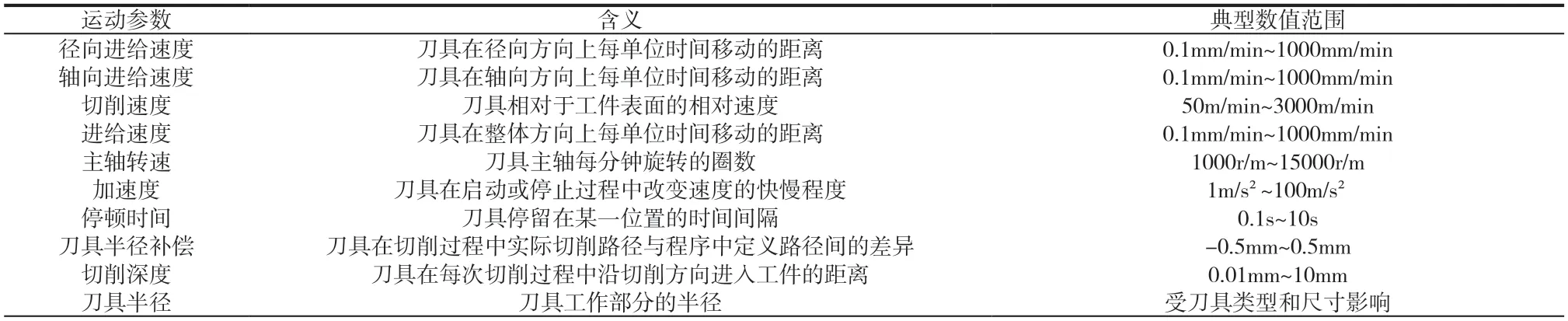

然而,参数线法的编程和控制相对复杂,需要精确计算和控制各运动参数,并确保刀具与工件间的恰当接触(见表1)。

表1 参数线法各项运动参数

1.2 双刀走刀路径规划

1.2.1 以平面作截面

在以平面作截面的双刀走刀路径规划中,将工件表面与一个平面相交,形成一个二维截面。切削刀具垂直于该平面进行切削,可使切削操作更高效,具体步骤如下所示。1)确定刀具路径。确定刀具路径是一项关键任务,一方面,工作人员需要根据具体的设计要求和工件的几何形状确定从哪个位置开始切削。这可能涉及初始刀具位置的选择,以确保切削能够充分覆盖到所有必要的切削区域。另一方面,工作人员还需要考虑切削深度和切削速度的设定,这会直接影响切削质量和效率。在这个过程中,还需要综合考虑刀具的尺寸和类型,以确保选用的刀具适合特定的切削任务。2)设定切割参数。切割参数包括进给速度、主轴转速和切削深度等。这些参数的选择需要考虑所加工材料的性质(如硬度、强度等)和工件的几何特征。不同的材料和工件要求不同的切削参数,以确保切削过程既高效又精确。进给速度和主轴转速的合理设定可以减少切削热,从而改善工件表面质量。3)确定刀具路径间距是为了避免干涉和重叠切削,可确保工件表面不会受不必要的损伤,同时也有助于提高切削效率。刀具路径间距的选择需要考虑切削刀具的尺寸和工件的几何形状。合理的间距设定可以避免切削时的碰撞和交叉,保证了切削的稳定性[3]。4)生成路径程序。根据前述的参数和约束条件,使用专门的数控编程软件创建刀具的路径程序。该程序包括刀具的起始位置、刀具路径、进给速度以及主轴转速等信息。该程序的质量将直接影响加工的精度和效率,因此需要特别关注。

1.2.2 以XY平面作截面

在以XY平面作截面的双刀走刀路径规划中,工件表面被投影到XY平面上,形成一个二维轮廓。切削刀具按照该轮廓进行切削,可以适应不同形状和复杂度的工件加工需求。其具体步骤如下。1)创建切削轮廓。将工件的三维模型数据转换为二维切削轮廓,可以通过CAD软件或CAM软件来完成,根据设计要求生成工件的投影轮廓。2)设定切割参数。设置切割参数,包括刀具直径、切削深度、进给速度和主轴转速等,以确保切削过程能够达到所需的精度和表面质量要求。3)生成路径程序。根据上述参数和约束条件,利用数控编程软件生成刀具的路径程序。该程序包括刀具的起始位置、刀具路径、进给速度和主轴转速等信息。4)路径优化。根据工件轮廓的形状和复杂度对路径进行优化,以减少刀具运动的时间和空间。常见的优化算法包括最短路径算法、最优曲线拟合算法等。

2 刀位点提取算法

2.1 基于Oracle10g的STL文件数据的存储

2.1.1 数据库表设计

在Oracle10g中,可以通过创建适当的数据库表来存储STL文件数据。通常情况下需要至少2个表来存储STL文件的几何信息和属性信息。首先,创建一个表,用于存储STL文件的几何信息,该表包括以下各列。

Triangle_ID:三角形的唯一标识符。

Vertex1_X、Vertex1_Y、Vertex1_Z:三角形第一个顶点的坐标。

Vertex2_X、Vertex2_Y、Vertex2_Z:三角形第二个顶点的坐标。

Vertex3_X、Vertex3_Y、Vertex3_Z:三角形第三个顶点的坐标。

其次,创建另一个表,用于存储STL文件的属性信息,该表包括以下各列。

Triangle_ID:三角形的唯一标识符。

Surface_Normal_X、Surface_Normal_Y、Surface_Normal_Z:三角形的法线向量。

Area:三角形的面积。

Color:三角形的颜色属性(可选)。

根据实际需求,还可以添加其他列来存储附加信息,如材料、质量等。

2.1.2 数据导入

将STL文件数据导入Oracle10g数据库中进行数据转换和导入操作。将STL文件解析为几何信息和属性信息,并与数据库表的列进行对应。然后使用SQL或者编程语言,如Java或Python,通过适当的数据插入语句将数据导入数据库表中。可以使用批量插入的方式提高导入效率。

2.1.3 数据查询和分析

一旦STL文件数据存储在Oracle10g数据库中,就可以使用SQL查询语句进行数据检索和分析。例如,可以使用SELECT语句查询具有特定属性的三角形,如颜色为红色的三角形或者面积大于某个特定值的三角形。可以根据实际需求使用聚合函数、连接操作和条件过滤等功能进行复杂的数据查询和分析。

2.1.4 数据处理和修改

基于Oracle10g的STL文件数据存储还支持对数据进行处理和修改。通过UPDATE语句,可以对数据库中的三角形几何信息和属性信息进行修改。例如,可以更新三角形的坐标、法线向量或者属性信息[4]。

2.1.5 数据备份和恢复

为了保证数据的安全性和可靠性,建议定期对基于Oracle10g的STL文件数据进行备份。可以使用数据库备份工具或者编写自定义的备份脚本。需要恢复数据时,可以使用备份文件进行恢复操作,确保数据的完整性。

2.2 STL文件数据读取和筛选

2.2.1 打开STL文件

使用适当的编程语言,如Python,利用文件操作函数打开STL文件。例如,可以使用open()函数指定文件路径和模式(读取模式),以便后续读取文件内容。

2.2.2 解析文件内容

根据STL文件格式的不同,采取相应方法解析文件内容。对于ASCII格式,可以使用文件读取函数(例如readlines()或readline())逐行读取文件内容,并使用字符串操作和分割函数提取每个三角形的顶点坐标和法线向量等信息。对于二进制格式,需要按照规范解析二进制数据。

2.2.3 提取几何信息

根据STL文件的结构,从文件中提取每个三角形的顶点坐标和法线向量等几何信息。根据STL文件格式规范,顶点坐标和法线向量通常以浮点数形式表示。在解析过程中,可以将这些信息存储在适当的数据结构中,如列表或数组。可以使用字符串处理函数(如split())将每行的数据分割成相应的数值。

2.2.4 存储数据

将从STL文件中提取的几何信息和属性信息存储在适当的数据结构中。可以使用自定义的类、字典、列表或数组等数据结构。根据需要,对数据进行合适的组织和存储,以便后续进行数据处理和操作。

2.2.5 筛选数据

根据特定需求,应用适当的筛选条件来选择所需三角形,例如可以根据三角形的颜色属性、面积和位置等进行筛选。对于每个三角形,使用条件语句判断是否满足筛选条件,并将满足条件的三角形添加到新的列表或数据结构中。

2.2.6 处理数据

对所选三角形进行进一步处理。可以计算其面积、体积和中心点坐标等几何量,或者进行其他计算和模拟分析。通过循环遍历选定的三角形,使用适当的数学公式和算法来完成相应的计算和处理。

2.2.7 输出结果

根据需求输出筛选和处理后的结果。可以将结果保存为新的STL文件,通过文件操作函数将结果写入文件中。在实际应用中,需要考虑文件处理的性能和可靠性。对于大型STL文件,可以采用分块读取、流式处理等技术来提高效率和节省内存。此外,还应充分考虑错误处理和异常情况的处理,例如捕获和处理文件读取错误、格式解析错误等。

2.3 刀位点计算

2.3.1 刀位点计算方案

第一种方法是基于三角面片的等距平面偏置。沿每个三角面片的法向量方向将刀具半径的距离偏置,然后使用截平面与义齿STL模型进行相交,离散地得到刀位点。然而该方法容易产生自交和开裂问题,需修补工作量较大。

为了克服第一种方法的问题,引入第二种方法,即基于三角面片的顶点偏置。该方法与第一种方法有所不同,不是在三角面片上进行偏置,而是按照固定方向将每个三角面片的顶点偏置相同的距离。再通过重构得到新的三角平面,进一步优化义齿的切割效果。最后通过截面法求解切割平面与三角平面的截交线,从而得到刀位点[5]。

与第一种方法相比,第二种方法具有明显优势。一方面,它能够避免产生自交和断裂问题,提高了切割的准确性和稳定性。另一方面,该方法通过对顶点进行偏置,可以减少修补工作量,提高了工作效率。通过这种改进,可以更高效地完成义齿的设计和制造,为患者提供更好的口腔修复方案。

2.3.2 刀位点提取算法的实现

刀位点提取算法是数字化造型中常用的算法之一,用于从三维模型中计算出刀具路径的离散点,在计算机辅助制造(CAM)和其他涉及切削、雕刻、加工的领域中具有重要作用。实现刀位点提取算法的关键是有效地将三维模型转换为离散的刀位点序列。本文将刀具摆动的半径设为R,则圆柱面如公式(3)所示。

设义齿圆柱面的中心坐标O为(a,b,c),则刀具沿Y轴方向的进给量为Δy,切割的圆柱面数量如公式(4)所示。

本文将每个平面刀位空间数据整理为表格,存储为tooth.CYSFi,i={1,2,...,N},则圆柱方程与空间直线方程如公式(5)所示。

式中:L为三角面所在边缘的直线。

3 结语

本文介绍了刀轨迹生成算法和义齿刀位点提取算法的初步设计方案,并详细说明了具体的工作内容。1)为了避免刀具间的碰撞干涉,采用双刀对向走刀的加工方式。该加工方式可以确保切割过程中刀具间不会发生冲突,保证了加工的顺利进行。2)针对义齿STL模型数据的处理和存储,使用VC++软件平台和Oracle数据库技术。将这两种技术相结合存储义齿STL模型数据,并进行冗余信息的去除等操作。这样做可以有效减少数据的存储空间,提高数据的处理效率。3)针对刀位点的提取,采用截面法处理义齿STL模型。即通过一组等距圆柱面截取偏置后的模型以获取刀位点数据。这样可以将义齿的形状转化为一系列切削路径点,为后续的加工提供基础数据。同时,采用分割法对提取的刀位点进行排序,以便于后续的轨迹生成和加工。

上述初步设计方案能够生成适应机床运动方式的刀位点轨迹,为义齿的加工提供可靠的基础。