400 mm 望远镜跟踪架结构设计与分析

2024-05-06刘传杰周毅钧

刘传杰,周毅钧

(安徽理工大学 机电工程学院,安徽 淮南 232001)

0 引言

随着技术的发展,光学望远镜已应用于碎片探测、激光测距、激光通信等新兴领域[1]。跟踪架作为望远镜系统承载及伺服运动机构,其在产业化结构、承载能力、模态特性和轴系精度等方面有着更高的要求。国外Planewave、Officina Stellare、ASA 等知名厂商对此展开了深入研究,并成功研发出多款望远镜及跟踪架产品[2-3]。而国内尚且缺少模块化、高性能的望远镜跟踪架。针对小口径地平式光学望远镜系统,研制了一套400 mm 望远镜跟踪架。

1 跟踪架结构

如图1 所示,400 mm 望远镜跟踪架为地平式结构,由基座模块、方位轴模块、U 型架模块、俯仰轴动力端模块、俯仰轴随动端模块组成,结构紧凑、集成化程度高。

图1 400 mm 望远镜跟踪架结构示意图

根据文献资料[4]可知,承载能力、模态特性与轴系精度是望远镜跟踪架的主要性能指标。结合本次400 mm 光学镜筒,对跟踪架的主要技术指标要求为:承载能力大于40 kg;一阶谐振频率高于30 Hz;方位轴系、俯仰轴系回转晃动误差小于5″,两轴垂直度误差小于5″。

1.1 方位轴系结构

方位轴系由固定座、转盘轴承、转动座、力矩电机、编码器、限位机构及罩壳等组成,轴系结构采用模块化设计,集成为一体式方位轴模块,如图2 所示。轴系采用转盘轴承支承、无刷力矩电机直接驱动的方式进行负载伺服运动,选择雷尼绍高精度圆光栅进行位置反馈,轴系结构紧凑、系统响应快、控制精度高、低速稳定性好[5]。综合考虑承载能力、精度指标和工艺性等因素,固定座、转动座及编码器座采用45#钢材质,罩壳及端盖等零件采用铝合金材质。

图2 方位轴系结构示意图

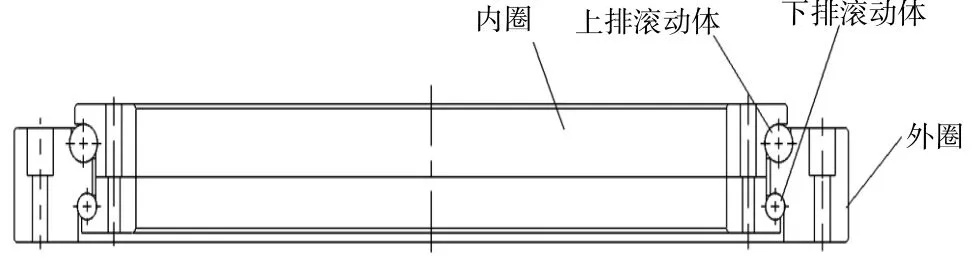

方位轴系采用双排异径球转盘轴承,可同时承受轴向载荷和倾覆载荷,如图3 所示。轴承由内圈、上排滚动体、下排滚动体和外圈等组成,轴承主体材料为GCr15,淬火硬度可达60HRC 以上。上排滚动体为主滚道滚动体,承受轴向载荷和倾覆力矩载荷的共同作用,滚动体直径较大;下排滚动体为副滚道滚动体,仅承受倾覆力矩载荷的作用,滚动体直径较小。轴承采用了上下非对称的结构形式,合理分配了截面空间,既保证滚动体的合理承载,又能保证了套圈的结构强度[6]。

图3 双排异径球转盘轴承

因镜筒和俯仰轴系、U 型架结构质量较小,此负载下方位轴系轴承接触形变可忽略。轴承为负游隙设计,故轴系的晃动误差主要取决于轴承上下排滚道的加工精度、滚动体的尺寸和圆度精度以及轴承的装调误差。最终,方位轴系的晃动误差体现在轴承的轴向跳动上,轴系最大晃动误差算式为:

式中:δ为轴承轴向跳动量,取δ=0.008 mm;D为轴承滚道直径,取D=400 mm。

由上式计算出轴系晃动误差为4″,由于轴承的负游隙结构和滚动体的均化作用,实际晃动误差要小于此值。此外,方位轴固定座、转动座与轴承连接端面的平面度,转动座配合轴颈与转动座连接端面的垂直度等形位公差,对轴系精度都有一定的影响,需要严格控制[7]。

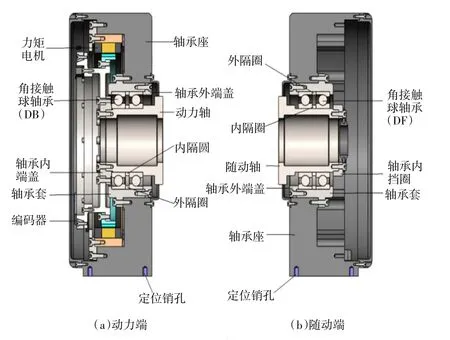

1.2 俯仰轴系结构

俯仰轴系由动力端模块、随动端模块组成,如图4 所示,两模块通过U 型架连接。动力端模块采用一对背靠背配置的角接触球轴承,并集成力矩电机、编码器和轴承座、动力轴、轴承套等结构,形成独立的直接驱动组件;随动端采用一对面对面配置的角接触球轴承,与动力端形成一端固定一端游动的轴系结构。为了减轻结构重量,轴承座采用铝合金材质,两轴、轴承套、端盖等为钢制材料。

图4 俯仰轴系结构

不同于方位轴系,俯仰轴系为开放式结构,两端相对位置不易保证,轴系设计及加工装调过程中,将严格控制零件加工精度和装配误差。

对于动力端,动力轴与轴承内圈、轴承外圈与轴承套内径、轴承套外径与轴承座孔之间均采取过盈配合。轴承外圈通过轴承套、外隔圈和轴承外端盖压紧固定,轴承内圈通过轴肩、内隔圈和轴承内端盖进行定位预紧。动力轴、角接触球轴承、内外隔圈、轴承套以及轴承内端盖、外端盖构成一个独立结构组件,安装于轴承座孔内[8]。

对于随动端,轴承外圈与轴承套内径、轴承套外径与轴承座孔之间采用过盈配合,随动轴与轴承内圈之间采取小间隙配合以实现轴向滑动,轴承外圈通过轴承套、外隔圈和轴承外端盖进行定位预紧。轴承内圈与轴肩、轴承内挡圈留有间隙以补偿温差引起的轴系形变。以上零件同样构成一个独立结构组件,安装于轴承座孔内。

U 型架为焊接零件,为了简化工艺、降低成本,并保证俯仰轴系两端的相对位置精度,U 型架设计仅保留底部法兰面和上臂两端面共3 个加工面。加工过程中,先将底部平面法兰精加工,并以此为基准面,同时加工两臂端面,这样既能保证两臂端面共面,又使两臂端面与底部法兰面有较高的平行度,如图5 所示。另外,在两臂端面上、U 型架中性面处一次加工出4处定位销孔,与动力端、随动端两轴承座销孔对应,通过控制轴承座销孔的位置精度,即可实现以销孔定位于U 型架从而保证两轴承座孔的同轴度。

图5 U 型架加工

俯仰轴系的晃动误差主要由轴承径向跳动、两轴同轴度误差、结构变形和随机误差等构成[9],轴系的最大晃动误差△β按下式计算:

式中:△β1为轴承径向跳动引起的轴系晃动误差,取轴承径向跳动ε=0.005 mm、两端轴系跨距L=690 mm,计算得△β1=arctan(ε/L)=1.4″;△β2为两轴同轴度引起的轴系晃动误差,取两轴最大同轴度误差C=0.01 mm,计算得△β2=arctan(C/L)=2.9″;△β3为结构变形引起的轴系晃动误差,考虑到跟踪架结构刚度足且负载较小,取△β3≤0.2″;△β4为轴系随机晃动误差,一般取△β4≤0.3″。

综上,对以上误差项合成,即俯仰轴系最大晃动误差为:

2 力学分析

跟踪架作为望远镜系统的重要组成,既是光学镜筒可靠的支撑载体,又是高性能的伺服跟踪机构。为了使望远镜系统稳定可靠地工作,要求跟踪架在承载能力和模态特性上具有良好的表现。本文对跟踪架进行了有限元建模和力学分析,以确保跟踪架的性能满足系统要求。

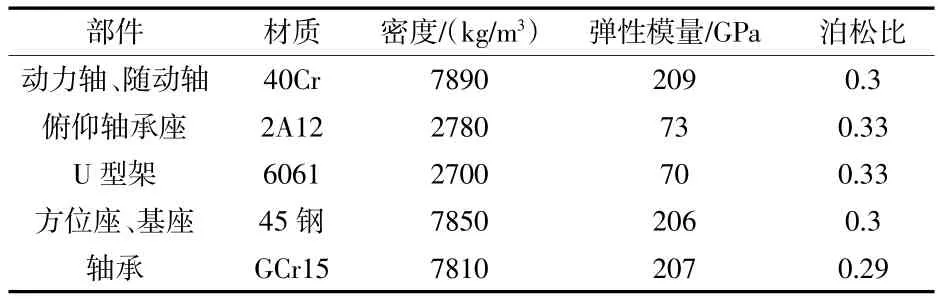

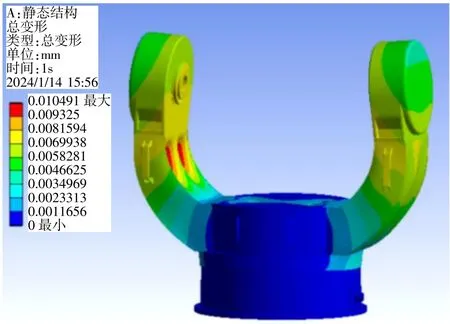

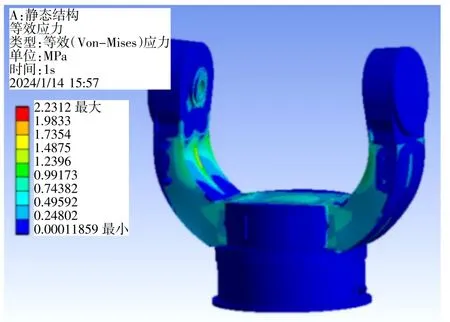

2.1 承载能力分析

光学镜筒为跟踪架的主要负载,要求跟踪架在载荷条件下,具有较低的结构应力和较小的结构变形。跟踪架底部基座固定,镜筒通过俯仰轴系的动力轴、随动轴的两法兰,将重力载荷作用在跟踪架上。镜筒重量约40 kg,考虑到设计余量,在跟踪架俯仰轴上施加600 N 以模拟镜筒重力载荷。跟踪架主要部件的材质及属性见表1。

表1 跟踪架主要部件的材质及属性

根据以上边界条件,利用Ansys 软件建立跟踪架有限元模型并分析求解[10],图6、图7 分别为跟踪架在镜筒负载下的变形图和应力图。从变形图可以看出,最大变形出现在U 型架两臂内侧,变形量为0.01 mm。从应力图可以看出,最大结构应力同样出现在U 型架两臂内侧,应力为2.23 MPa。分析结果表明,跟踪架总体变形较小、结构应力远小于材料许用应力,满足设计要求。

图6 跟踪架变形图

图7 跟踪架应力图

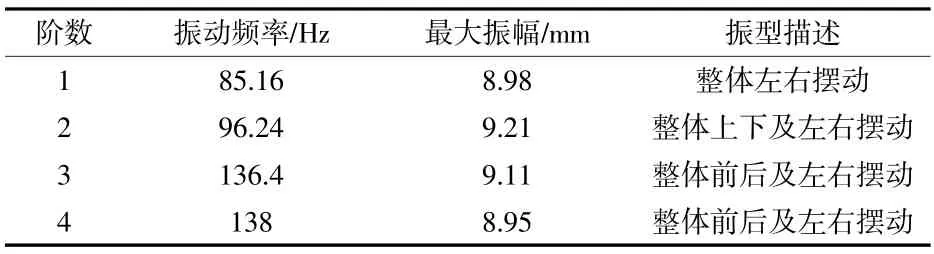

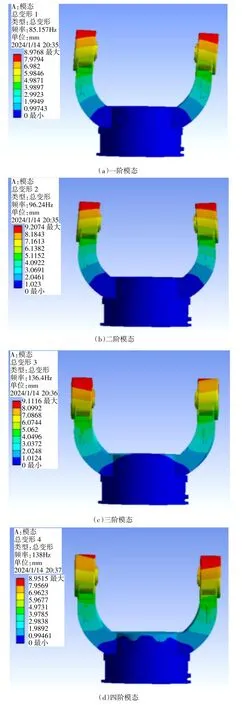

2.2 模态分析

跟踪架作为高性能的机电伺服系统,其结构固有频率及振型将直接影响望远镜伺服系统的频响速度和频响误差,因此需要对系统结构的模态特性进行分析。采用在静力分析中建立好的有限元模型对跟踪架结构进行模态分析,跟踪架前四阶模态振型图见图8,前四阶模态分析结果见表2。

表2 跟踪架前四阶模态分析结果

图8 跟踪架前四阶模态振型图

由模态分析结果可以看出,跟踪架一阶谐振频率为85.16 Hz,远大于外部激励源的工作频率,不会发生共振现象,具有良好的动态特性,满足望远镜系统要求。

3 精度检测

跟踪架轴系晃动精度误差、两轴垂直度误差,直接关系到望远镜的指向和跟踪性能,以下对方位轴系精度、俯仰轴系精度及两轴垂直度进行实物检测。

3.1 方位轴系精度检测

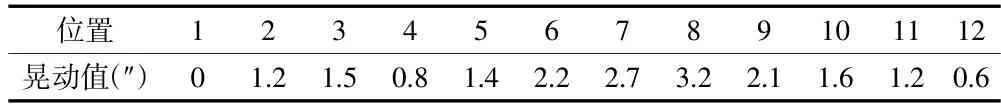

方位轴系晃动误差表现在转盘轴承的内圈端面跳动上,如图9 所示。使用千分表对轴承内圈端面圆周均布12 处位置进行跳动值检测,并根据轴承内圈端面尺寸为ϕ400 mm,计算出轴系晃动误差值。表3 为方位轴系晃动实测数据,轴系最大晃动误差为3.2″。

表3 方位轴系实测晃动数据

图9 方位轴系晃动检测

3.2 俯仰轴系精度检测

如图10 所示,在俯仰轴系一轴端上安装一个可以二维角度调节的平面反射镜,利用高精度自准直经纬仪与之自准直测量,调节平面反射镜角度,使平面镜绕轴晃动角度最小,记录俯仰角度内12 处平面反射镜的晃动角度数据。表4 为俯仰轴系晃动实测数据,轴系最大晃动误差为2.6″。

表4 俯仰轴系实测晃动数据

图10 俯仰轴系晃动检测

3.3 两轴垂直度检测

两轴垂直度检测与俯仰轴系晃动检测类似,在俯仰轴系两轴端同时加装可调节的平面反射镜,为消除测量中方位轴系的置平误差,采用“对径相加读数法”测量方位轴系与俯仰轴系的垂直度误差[11],两轴垂直度误差计算方法如下:

式中,θ0、θ180分别为俯仰轴处于0°、180°时的自准直经纬仪读数分别为方位轴旋转180°时俯仰轴处于0°、180°时的自准直经纬仪读数。根据上式,测得两轴垂直度误差为2.4″。

4 结语

研制一套400 mm 望远镜跟踪架,其方位轴采用双排异径球转盘轴承,俯仰轴系采用一端固定一端游动的轴系结构,保证了轴系高回转精度的要求。为了验证跟踪架的力学性能,对其进行有限元建模并分析,分析结果显示跟踪架具有较好的承载能力和模态特性,一阶谐振频率为85.16 Hz。最后,使用千分表、自准直经纬仪对方位轴系、俯仰轴系晃动误差和两轴垂直度误差进行实测,方位轴系最大晃动误差为3.2″,俯仰轴系最大晃动误差为2.6″,两轴垂直度误差为2.4″。分析及测试结果表明,400 mm 望远镜跟踪架结构设计合理可行,满足使用要求。