复杂零件加工刀具磨损智能监测方法研究

2024-05-06张新

张 新

(贵州航天职业技术学院,贵州 凤冈 563000)

0 引言

随着机械加工行业的进步,刀具磨损问题成为影响加工质量和效率的关键因素[1]。传统依赖人工检查的方法存在实时性差、准确性不足等问题[2]。因此,研究智能监测方法至关重要。目前,尽管已有多种刀具磨损监测方法,但仍有不足,如无法实现实时自动监测、难以建立精确的磨损模型和诊断算法等[3]。基于以上背景,提出工程机械复杂零件加工刀具磨损智能监测方法。希望通过该方法,能够为机械制造企业提供更有效的刀具磨损监测方案,推动刀具磨损监测方法的持续改进和创新发展,进而提升加工效率和质量,确保生产安全。

1 刀具磨损智能监测方法

1.1 信号采集与特征提取

为实时监测刀具磨损,需采集加工过程中的声音、振动和切削力信号。这些信号能反映刀具磨损状态,但也包含噪声。采用皮尔逊积矩相关系数对信号进行特征提取,从原始数据中提炼出描述刀具磨损状态的本质特征,以确保后续监测的准确性。

皮尔逊积矩相关系数用于衡量两组数据之间的线性关系,反映两个变量之间的相关强度和方向,取值范围为r∈[-1,1][4]。当r>0 时表示正相关,r<0时表示负相关,r=0 则表示无相关性。其计算式为:

其中,n表示数据点的数量,xi和yi分别表示两个变量的数据点值。采用声音、振动和切削力传感器实时采集加工信号,通过皮尔逊积矩相关系数提取特征参数,准确反映刀具磨损状态变化,为刀具磨损诊断提供有力支持。

1.2 基于机械加工工艺参数构建刀具磨损函数

为实现刀具磨损定量监测,需构建刀具磨损函数。通过多元线性回归模型,以进给速度、主轴转速、切削深度为输入,刀具磨损量、加工表面质量为输出,预测刀具磨损状态。切削过程中,减速力作用于进给和主轴转速,需关注降低这两者以实现优化。

输出速度通常用符号v表示,而进料速率则用符号s表示。优化机器工艺参数的目标是实现最低的生产成本和最高的生产效率[5]。在机械加工生产过程中,假设一道工序的总工时为t,则其造成的加工成本算式为:其中,B1为刀具的成本,B2为一个单位内的刀具管理成本,B3为一个单元内的人员管理成本,G为刀具的阻力磨度。

为实现机械加工过程的优化,需建立一个目标函数来量化目标,即在减少生产机制中的总工作时间的同时降低加工成本,以便在给定的约束条件下找到最优解。该目标函数可以表示为:

在优化过程中,参数β值影响目标函数。当β等于1 时追求最低成本,当β等于0 时追求最高效率,而当将β值设定在[0,1]时,则是要寻求两者平衡。通过模型参数优化,建立工艺参数与刀具磨损关系,实现定量监测。该方法解决速度和减速问题,将多目标优化转化为单目标,提升加工效率。

1.3 刀具磨损诊断

基于信号采集、特征提取和刀具磨损函数,进行刀具磨损诊断。实时采集信号,提取特征参数,输入到目标函数中计算,并设定约束条件。构建支持向量机分类器,得到诊断函数,实现刀具磨损状态的诊断。同时考虑进给、减小力、能力、扭矩约束及工件不规则性等因素,确保诊断的准确性。

主轴切削机床进给力约束条件为:

其中,x1、x2、x3、x4、x5为切削力参数,h为切割深度,Fmax为机器最大功率。

针对机床主轴的切削功率,设定约束条件:

其中,α 为有效因子,Pmax为机床最大功率。

根据以上约束条件,将提取到的信号特征作为输入,将刀具磨损状态作为输出,构建一个支持向量机分类器[6],得到的刀具磨损状态诊断函数F(x)可表示为:

其中,sgn 为返回一个整型变量并指出其正负性的函数;λi为拉格朗日乘子,i=1,2,…,n,K(xi,x)为核函数,其可通过e-w‖xi-x‖2

计算得到。利用刀具磨损状态诊断函数监测刀具磨损,F(x)数值范围为[-1,1],接近1 表示磨损较轻,接近-1 表示磨损严重。实时判断与监测输入数据,准确判断刀具磨损状态,并采取相应措施,为复杂零件加工提供有效刀具磨损监测方案。

2 实验结果与分析

2.1 实验准备

为了验证本文设计方法的有效性,选择如齿轮、轴承和轴等多种不同类型的机械传动部件作为实验对象展开实验研究。试验部件示样如图1 所示。

图1 试验部件示样

为确保实验的真实性和可重复性,选择在与实际生产环境相似的真实机械加工环境中展开实验,实验环境如图2 所示。

图2 加工实验环境

采用先进的VMC640 立式数控机床进行传动部件的加工和切割,对该数控机床的参数进行设置,具体数值和范围见表1。

表1 试验参数设定

并使用高精度测量仪器,如基恩士VR-6000 系列的表面粗糙度测量仪、瑞士奇石乐9171A 旋转式多分量切削测力计和VA-12 振动检测仪等,检测加工后的传动部件。

2.2 对比实验

为验证研究方法的应用效果,以传统方法1 和传统方法2 为对比方法,以研究方法为对照,进行对比实验分析。记录切削力和振动等参数的变化,对刀具磨损量、加工效率和加工质量合格品率等指标进行量化分析,结果见表2。

表2 三种方法对比结果

根据表2 结果可知,相较于两种对比方法,本文方法能够更有效地监测刀具磨损,提高加工效率和加工质量。

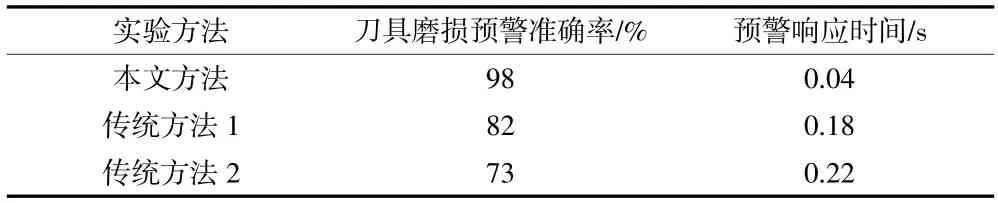

为更加全面的评估不同方法的性能,选取刀具磨损预警准确率和预警响应时间作为实验指标,结果见表3。

表3 三种方法对比结果

由表3 可知,相较于两种对比方法,新方法的预警准确率更高,达到了98%。同时,新方法的预警响应时间更短,仅为0.04 s。说明新方法能够更有效地监测刀具磨损,提高加工效率和加工质量,并快速响应。

3 结语

本文对复杂零件加工刀具磨损智能监测方法进行了深入研究,采用皮尔逊积矩相关系数对信号进行特征提取;利用多元线性回归模型,以进给速度、主轴转速、切削深度等机械加工工艺的参数为输入,构建刀具磨损函数;构建支持向量机分类器,得到诊断函数,实现刀具磨损状态的诊断。实验结果表明,该方法能够有效监测刀具磨损状态,提高加工过程的稳定性和效率。未来研究可进一步探索多传感器融合、深度学习等技术在刀具磨损监测中的应用,以推动加工制造业的智能化发展。