自动化弯管机多轴运动控制系统设计研究

2024-05-06姚必根

姚必根

(贵州永丽机械技术有限公司,贵州 贵阳 550000)

0 引言

数控自动化弯管机的智能加工正加速走向未来的市场。未来的市场趋势是智能机床的时代。在管道加工业领域,如何提高加工能力,降低人工成本是弯管机企业的发展思路。中国正处于从制造业大国向高端产业过渡的重要阶段。随着中国实体产业的发展和工业自动化程度的不断提高,各制造行业对弯管管件的需求量急速增长,对管件成形精度、效率提出更高的要求标准。且对多轴伺服同步协调的控制研究在现代工业自动化生产中扮演着重要角色,它具有高精度、高效率和高灵活性等优点,并广泛应用于机器人、航空航天、医疗设备、半导体制造等领域。同时,弯管机作为管件加工的主要设备,其控制系统是弯管机的核心,这将直接影响到弯管管件的生产效率和产品质量。基于此,为实现高精度的多轴多轴伺服同步控制,有效协调各轴运动过程,对现有弯管机控制系统进行升级改造以实现高精度的多轴控制、有效协调各轴运动过程已迫在眉睫。文章以自动化弯管机控制系统硬件设计、软件设计、多轴伺服同步协调控制为核心对自动化弯管机系统进行升级改造,通过对自动化弯管机控制系统的升级改造,有助于为自动化弯管机行业注入新的动力,并提高其生产性能和竞争力,进而满足市场对高精度、高效率弯管管件的需求,从而带动相关弯管制造行业的发展,促进中国实体产业的可持续发展。

1 自动化弯管机工作原理及控制要求

自动化弯管机的组成主要包括机床、弯管部件、压紧夹具。其工作原理是在机床工作中,通过马达的转动来带动弯管部件以及压紧夹具随着加工件的转动以此完成弯管加工,其中弯管部件通常分为弯管导向器和弯管模具两部分,弯管导向器将自动夹紧装置固定到指定位置,以保障加工件的弯曲轨迹正常,不产生偏差。弯管模具通过分解弯曲力、切割力,重组所需的新弯曲角度及半径,最终达到对管材的弯曲。

全自动弯管机的控制要求是:三轴伺服轴即送料Y 轴,转角B 轴,弯管C 轴,分别对速度和位置进行精确控制;在弯管时,实现对弯管C 轴和送料Y 轴的同步控制;主模、导模、随动模、芯棒和管夹等辅助动作与各运动轴之间合理的逻辑控制;可弯制成不同弯曲半径的复杂管件;操作方式为手动和自动两种工作模式;具有较强的人机交互能力及系统监测能力,同时,应兼顾经济性。

2 自动化弯管机控制系统硬件设计

2.1 硬件系统设计

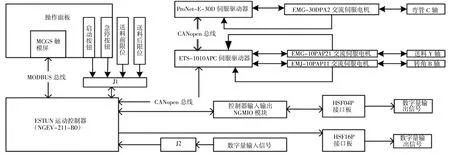

该系统由上位机、下位机两部分组成,硬件设计流程如下:位机采用触摸屏,内置MCGS 组态软件,主要实现人机交互及监控功能;下位机采用埃斯顿ESMotion-NGEV-211-B0 型运动控制器,通过MODBUS总线与上位机进行通讯;多轴交流伺服系统由2 个伺服电机和3 个伺服电机组成,各伺服电机之间均通过CANopen 总线与运动控制器进行通讯[1]。ETS-1010APC-CAN 型号伺服驱动器可同时驱动双轴伺服马达,分别驱动送料Y 轴和转角B 轴。相较于一对一的单轴伺服驱动器,这种一对多的双轴伺服驱动器既节省安装空间,又使芯片资源得到合理利用,具有较高的性价比。采用ProNet-E-30D 型伺服驱动器驱动弯管C 轴的运动。外部数字量输入或输出信号经J1、J2 端子及HSF16P,HSF04P 接口板直接连接到运动控制器和NGMIO 组件上。具体设计流程如图1 所示。

图1 硬件设计流程

2.2 伺服系统硬件选型

该系统选用南京埃斯顿公司的ETS 和ProNet-E两种系列的伺服驱动器及相应的三台伺服电机,分别用于控制弯管机送料Y 轴、转角B 轴以及弯管C 轴的运动。

3 自动化弯管机控制系统软件设计

3.1 软件系统设计

自动化弯管机的软件系统设计由上位机监控系统软件和下位机控制软件两部分组成。其中,上位机监控系统采用MCGS 组态软件设计,下位机控制软件采用ESTUNESMotion 平台的VTB 可视化集成开发环境作为编程环境,充分利用VTB 强大的库函数及便捷的CANopen 总线配置功能设计实现下位机控制软件[2]。技术人员根据软件系统的功能需求,将其划分为四个主要的功能模块:参数设定、加工控制、管件编程以及系统监测。具体如图2 所示。

图2 控制系统软件结构简图

(1)参数设定。系统设计包括参数设定及机床参数设定,其中系统参数设定主要是对导模、随动模、芯棒、管夹等辅助动作执行条件的设定;机床参数的设定主要包括:置管位置,首次弯曲位置,料架/导向模/主模(轮模)干涉位置,主模(轮模)直径,总送料长度,是否引入加料架/推杆/芯棒动作等弯管基本参数设定。

(2)文件管理。主要实现对已编程的管件或已加工管件工艺参数进行存储与调用的功能。

(3)弯管加工。包括三个部分:手动模式、自动模式、管件程序编程。手动模式主要用于对全部执行对象进行手动控制,可用来验证硬件连接是否正确、系统调试,操作者更换模具等情况下使用;自动模式是在己调试好的弯管机系统上批量弯制管件时使用;管件编程是在YBC 坐标系下完成管件每道弯送料长度Y、转角B 和弯管半径C 的设定以及弯管流程的选择设定。

(4)系统监控。主要进行系统过程状态监控及报警。主要包括伺服运行状态、数字量输入输出接口信号状态、功能实现等监控,在有故障发生及时推送报警信息并启动系统执行相应的保护动作。

3.2 VTB 配置

首先,系统配置。根据硬件系统进行运动控制器、总线通信协议设置。其次,Objects 对象配置,设置对象的主要参数。该控制系统程序设计中,需配置的对象包括:驱动送料Y 轴与转角B 轴ETS-1010APCCAN 伺服驱动器,类对象为Estun_ETS.vco;驱动弯管C 轴的ProNet-E-30D 伺服驱动器,类对象为CiADS402;用于实现运动控制器与上位机触摸屏之间通信的MODBUS 总线,类对象为ModbusRTU。在VTB 中,通过浏览器的方式配置对象,会同时将包含对象参数名和参数值的参数表格自动地加载到系统内部的闪存。

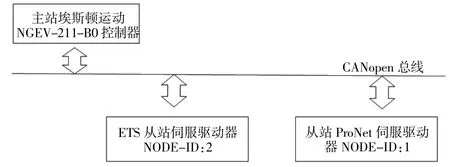

最后,CANopen 网络配置,用以明确从站节点数量和拟通过PDO 交换的数据内容。VTB 中内含一个CANopen 配置软件,可以方便快捷地完成系统CANopen 网络配置。需注意的是,从站设备所允许配置的PDO 由设备硬件决定,即由设备EDS 文件描述决定,与VTB 中的CANopen 配置软件无关。因此,CANopen 网络配置前,必须保证用于描述或定义从站设备属性的标准EDS 文件已被正确安装。该系统运动控制器为主站,用于配置从站节点、管理网络、控制从站节点状态转移以及监控从站节点心跳报文。从站节点有2 个,ProNet 伺服驱动器用于驱动弯管C 轴,节点地址为1;ETS 伺服驱动器用于驱动送料Y 轴和转角B 轴,节点地址为2。CANopen 网络拓扑图如图3 所示。

图3 CANopen 网络拓扑图

CANopen 网络配置内容包括:从站节点,每一节点下TIMEOUT 参数、PDO(RPDO、TPDO)参数、Parameters 参数等。其中,TIMEOUT 参数用于规定主站进行从站初始化的次数和每次初始化的用时,主站通过多次规定时间内的初始化工作,可以避免从站设备未来得及被配置的情况发生;PDO 配置是CANopen网络配置的重要内容,影响整个网络的使用效果。PDO 所需设置的参数有Modo(PDO 工作模式)、COBID(通信参数索引)以及映射对象[3]。

具体运行控制算法如下:

4 多轴伺服同步协调控制

由上述弯管机控制要求可知,弯管时,随着弯管C 轴的旋转,Y 轴送料小车需同步前行。即弯曲模旋转的线速度与Y 轴前行的线速度须一致,保持同步性[4]。解决Y 轴与C 轴同步性的一般方法是:弯管之前,撤消Y 轴使能;弯管过程中,由被主模与弯曲模夹紧的管材拖动Y 轴送料小车前行;弯管结束后,在主模与弯曲模夹紧解除后,再对Y 轴上使能,Y 轴主动前行完成下一弯的送料。在这种方式下,弯管时,管件承受一定的轴向拉力,对管件质量尤其是薄壁管件质量产生隐患。

基于此,技术人员对弯管时C 轴与Y 轴线速度同步采用“双轴速度主从同步控制+驱动器转矩限制”相结合的控制实现方式,弯管C 轴为主动轴,送料Y轴为从动轴。速度主从同步控制策略速度主从式同步控制是一种串行同步控制策略,将运动轴分为主动轴和从动轴,主动轴的速度输出作为从动轴的速度输入指令。在这种方式下,Y 轴电机速度给定值来自于C轴电机的速度反馈值,C 轴电机受到负载扰动或出现速度突变时,Y 轴电机可以随时跟踪变化,满足电机同步跟随需要,具有良好的跟随性,同步精度得以保证。同时,通过设置驱动器参数Pn403=30,Pn404=30,将从动Y 轴伺服电机正转和反转扭矩外部限制设定为额定转矩的30%。这样,当两轴同步情况良好时,Y轴送料小车以主动跟随方式送料;当C 轴速度高于Y轴时,Y 轴送料小车以主动跟随+被动拖动相结合的方式送料;当C 轴速度低于Y 轴速度时,Y 轴由于有输出转矩限制,电机输出功率不会持续上升,从而避免系统频繁报警停机,使系统可以连续可靠运行。

5 系统验证

系统通信正常后按照座椅骨架三维设计图(图4),在人机交互界面下,按照管路Y(送料长度)、B(空间转角)、C(弯管角度)各参数进行参数值输入,同时应指定弯管时各弯对应弯曲模号。

图4 座椅骨架三维设计图

基于上述设计开发的自动化弯管机多轴控制系统,由图可知该系统可对家具座椅支架按照座椅骨架三维设计图进行制造,具体如图5 所示,即该系统有效。

图5 实物

6 结语

根据全自动弯管机的控制要求,分别对其进行硬件系统和软件系统的总体设计,提出ESTUN 运动控制器+MCGS 触摸屏+交流伺服系统的硬件配置,基于CANopen 现场总线,完成自动化弯管机多轴运动控制系统网络架构。同时,通过对家具座椅骨架的实际弯制制造,验证本弯管机控制系统的功能实现性和工作可靠性,实现高效率的弯管管件的自动化精准制造,进而有助于带动国家在智能制造、两化融合和高端数据装备技术方面的发展进步,从而实现我国工业高质量发展的整体目标。