工业废水难降解有机物深度处理技术与设计综述

2024-05-06雷培树余琴芳万年红

刘 琪,雷培树,余琴芳,阮 洋,张 强,范 闯,万年红

(中国市政工程中南设计研究总院有限公司,湖北武汉 430010)

随着现代工业的发展,工业废水的污染程度越来越严重,对环境造成了严重的污染。 根据《2021年中国环境统计年鉴》,2020 年各行业排放CODCr量总计433 606 t,其中纺织业排放60 563 t,造纸业排放54 294 t,化工业排放56 691 t,对生态环境造成的污染是当今社会最严重的环境污染问题之一。根据行业类别的不同,工业废水的水质特征迥异,但大部分行业的废水中往往含有难降解有机物,常规二级处理无法将其有效去除。 工业废水处理流程中增加深度处理单元,提高工业废水处理技术水平,减少污染物的排放,是当前社会发展的必要要求。 正因如此,国家对各行业工业废水都做出了详细的处理工程技术规范和排放标准要求,针对难降解有机物专门出台了《难降解有机废水深度处理技术规范》(GB/T 39308—2020),对各项污染物的排放浓度限值和处理手段都做出了详细规定,以保证工业废水排放对生态环境的安全性。

对于工业废水中难降解有机物的深度处理,有焚烧、吸附、膜分离、氧化还原等技术。 工程上常见的是高级氧化工艺(AOPs)、吸附、膜分离3 类,本文介绍了这3 类技术去除难降解有机物的机理、研究进展以及实际应用。 然后结合两项实际设计工程项目,提出工业废水深度处理工程设计思路,为今后工业废水深度处理的设计工作提供参考经验。

1 AOPs

AOPs 是一类通过物理化学方法生成具有强氧化性的羟基自由基(·OH),将废水中的难降解有机物降解为小分子甚至将其矿化的污废水处理技术。·OH 具有极高的氧化电位(2.8 eV),其氧化能力仅次于氟,能无选择性地与废水中的有机物反应,破坏其原本结构以对其降解或矿化,包括农药、染料等难降解分子[1]。 常用的AOPs 包括芬顿氧化法、臭氧氧化法、电子束法等。

1.1 芬顿氧化法

芬顿反应被发现于1894 年,其是指H2O2在Fe2+催化作用下通过一系列反应生成·OH 的过程。常规均相芬顿反应通常使用Fe2+作为铁源催化剂,在酸性条件下,Fe2+在多种氧化态中循环[式(1)~式(7)]。 经过一系列反应后,目标污染物与·OH 发生脱氢反应或经其他反应路径被氧化去除。该系列反应速度快,具有无毒、高效、投资和运行费用低等优点。

H2O2既能氧化Fe2+,也能还原Fe3+,因此,也可以利用Fe3+作为铁源催化剂。 由于在中性或者碱性条件下,Fe2+、Fe3+会逐渐以氧化物的形式析出,降低芬顿反应效率,芬顿反应需要在酸性条件下进行。 工程上则是在芬顿反应之前设置调酸池,通过加酸(通常是硫酸)将废水的pH 值调至3左右,在芬顿反应结束后,再使用碱液将pH 回调,这个过程会消耗大量的酸碱药剂。 同时芬顿反应依旧会产生大量铁泥,降低H2O2利用率。 药剂投加和铁泥处置需要消耗大量资源,这与目前国家高效低碳运行的方针相违背。 目前的研究方向主要在于设法提升芬顿工艺效能的同时,降低其药耗、能耗、产泥量。

(1)在芬顿反应体系中引入Fe2+或Fe3+配体的均相芬顿工艺。 Fan 等[2]合成出一种具有光催化和光芬顿能力的二水合草酸亚铁光催化剂,其价带导带位置分别为2.35、0.18 V(标准氢电极,pH 值=7),该催化剂在可见光下3 h 对罗丹明B 的去除率可以达到95%以上,有很好的应用前景。

(2)铁源以矿物质颗粒形态或载体支撑形式存在的非均相芬顿体系。 零价铁具有稳定性好、来源广泛、回收方便、环境友好等优点,可替代Fe2+作为芬顿催化剂[3-4]。 但零价铁的还原能力较强,表面能较高,其表面容易发生钝化和聚集,降低反应活性,限制了其实际应用[5]。 载体的存在可以减少铁的团聚,提高材料的机械强度及移动性,减少金属流失,提高催化剂的活性,二者的结合使得其实际应用性更强[6]。

(3)在芬顿体系中引入外加非化学能等提高反应效率的改进型芬顿反应。 这些非化学能包括电磁辐射、超声波辐射、脉冲电子束辐射等[7]。 例如使用光能的光-芬顿反应、使用电能的电-芬顿反应、使用超声波的超声-芬顿反应[8-9],及以上改进型芬顿的组合工艺,例如光-电-芬顿、超声-电-芬顿、超声-光-芬顿等多种技术的联合和耦合,利用催化氧化、催化还原、催化缩合原理,有效地去除难降解有机污染物[10]。

此外,马语聪等[11]基于传统芬顿氧化法、光芬顿、电芬顿的机理,研究并开发了一系列非Fe2+相的类芬顿催化剂,尤其对基于有机金属框架材料(MOFs)的类芬顿氧化法进行了研究,认为双配体铁基MOFs、复合MOFs 及MOFs 衍生材料等均有应用潜力。 付晓雨等[12]制备了具有优异光芬顿反应活性的ZnFe2O4纳米纤维,能在可见光下与H2O2产生芬顿协同效应,提高了芬顿反应效率。 马露等[13]研究了超声波/紫外(UV)-纳米零价铁类芬顿法对高浓度络合态重金属废水的处理效果,试验结果表明,在超声波和 UV 的作用下,该类芬顿可以将CODCr质量浓度从1 738.86 mg/L 降至56.51 mg/L,且对Cr、Ni、Cu 等重金属去除率均在99.5%以上。荆世超等[14]基于Fe3+、H2O2、UV 构建了强化类芬顿系统,实现了在近中性条件下对难降解有机物乙二胺四乙酸镍(Ni-EDTA)良好的破络效果,吨水处理费用为4.21 元。

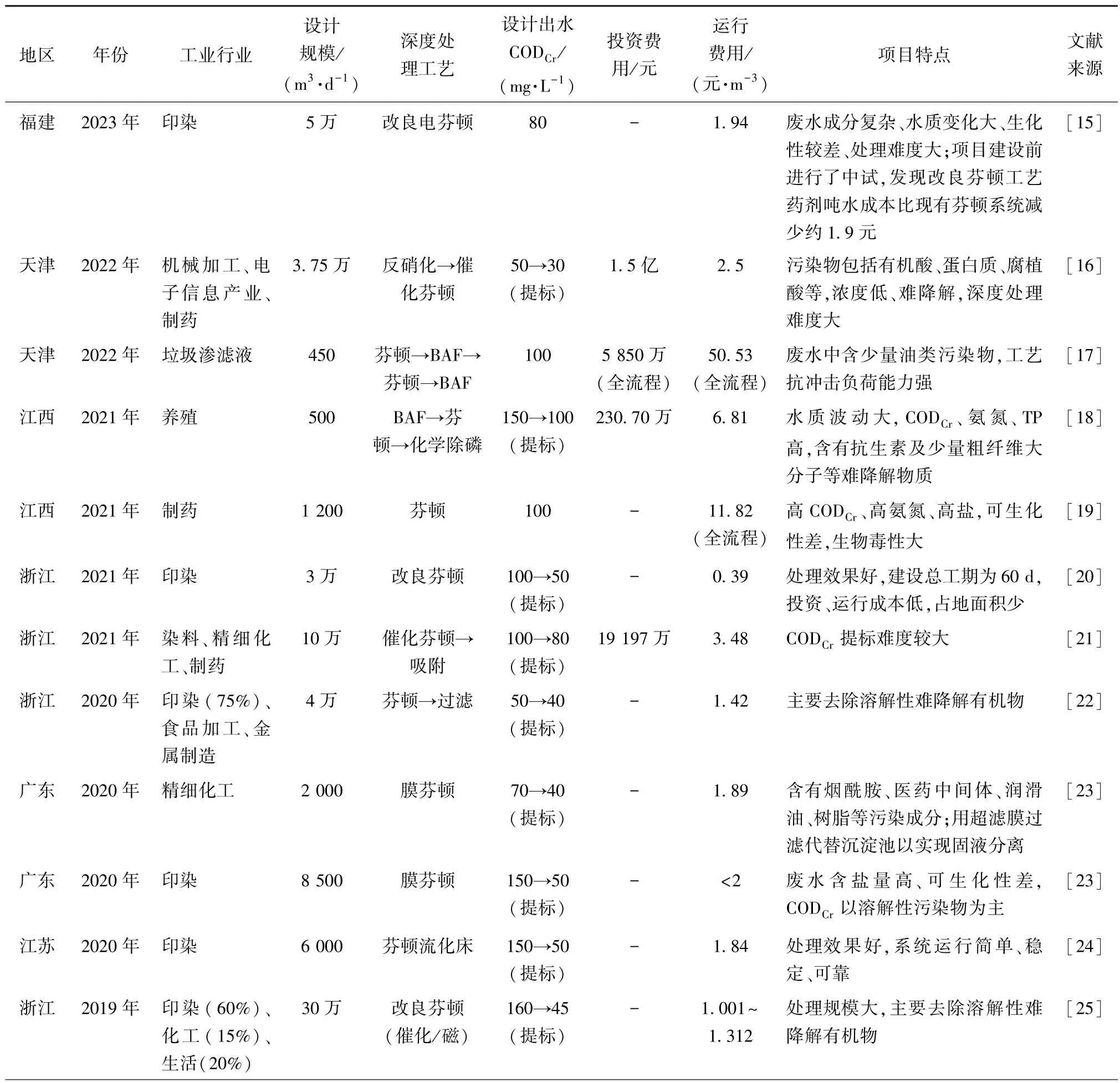

为规范芬顿氧化法废水处理工程的建设和运行,生态环境部出台了《芬顿氧化法废水处理工程技术规范》(HJ 1095—2020),对芬顿氧化法的设计水量、设计水质、进水要求、处理流程、药剂投加量、水力停留时间、污泥处置等均进行了规定。 在实际废水处理工程中,由于出水指标、实际建设条件及运行费用的限制,在芬顿单元中,污染物被部分降解,芬顿处理后出水的可生化性提高,但可能未达到排放标准的要求,需要后接曝气生物滤池(BAF)等其他工艺进行联用。 表1 总结了近年来使用芬顿氧化法处理不同行业废水的工程项目概况。 总体而言,芬顿氧化法的适用性较广,技术成熟,出水稳定,但在“双碳”政策背景下,存在着明显的短板——泥量大、药剂多、能耗大。 已有部分改良技术可以部分解决其产泥量大、系统pH 要求高等缺点,且已有稳定运行的工程案例。

表1 芬顿氧化法废水深度处理工程概况Tab.1 Summary of Wastewater Advanced Treatment Project by Fenton Oxidation

1.2 臭氧氧化法

相比于芬顿氧化法,臭氧氧化法使用的“药剂”是相对清洁且无二次污染的臭氧。 臭氧在水处理中的应用历史悠久,在初期主要是用于消毒、去除嗅味、减少消毒副产物及氧化有机污染物,近十余年来,才逐步在工业废水深度处理中广泛应用。 臭氧对水中有机污染物的去除主要分为两大类反应。(1)臭氧分子与有机化合物的直接反应,包含环加成反应(碳-碳双键、芳香环)、亲电取代反应(有机分子的亲核位置)、氧化还原反应,具有较高的选择性,难以将有机污染物完全矿化以去除CODCr。 深度处理中,臭氧直接氧化能去除的CODCr仅占10%~20%。 (2)臭氧分子在水中经一系列反应后生成·OH,·OH 再与有机污染物间接反应,可以更高效、无选择性地降解有机污染物。 臭氧对废水有机污染物的去除以间接反应为主。 通常使用臭氧投加去除比[m(臭氧) ∶Δm(CODCr)为4 ∶1 ~2 ∶1]来考察臭氧氧化反应的效率。 在工程上,臭氧通常使用空气源或者氧气源,在臭氧发生器中电解氧气生成[30]。 这一过程需要消耗大量的电能,所以实现某一指标的处理目标所需的电能消耗是评估工艺效率的重要指标。 为了提高这一指标,需要提升·OH 生成及利用率,使消耗的能量尽可能多地被利用来降解有机污染物。

为了提高·OH 的生成率,行业内已经进行了大量相关工艺及机理研究。 其中常见的基于臭氧的AOPs 是依赖臭氧与H2O2的反应(过臭氧化工艺)以及臭氧在UV 下的光解,此外,也有使用超声组合以上工艺的辅助臭氧工艺[31-33]。 研究[34]表明,臭氧氧化工艺、臭氧-UV 工艺的·OH 产率约为消耗臭氧浓度的50%。 臭氧在260 nm(UV-C)处的吸光度最大,故常用低压汞灯作为臭氧-UV 工艺的光源[35]。 此外,工程上还常使用非均相固体催化剂,将具有催化活性的催化剂负载在陶粒、活性炭、硅铝等载体填料上,投入臭氧反应池中,臭氧分子和水分子在催化剂的作用下,生成·OH 参与有机污染物的降解[36-37]。 臭氧对有机污染物的去除效率很大程度上受到基质成分(溶解性有机碳、HCO-3、NO-2、CO23-、Br-甚至是H2O2、臭氧),以及有机污染物的含量、组成、分子结构的影响。 基质成分与·OH 的反应速率常数一般较大,大部分·OH 会首先与上述基质成分反应,降低·OH 的利用率。此外,臭氧反应后潜在的毒性副产物(亚硝基二甲胺、溴酸盐)对处理水质的影响也不可忽视[38-39]。

臭氧催化氧化可将长链有机物转化为短链有机物,但不能进一步矿化使其完全分解,必须加大投加量才能有效降低CODCr,这导致水处理成本增加。 当臭氧投加过量时,无法使有机物完全矿化使后续生物降解,反而会增加运营成本。 因此,为了节约投资和运营成本,臭氧更适宜与生化处理技术配合联用[29]。

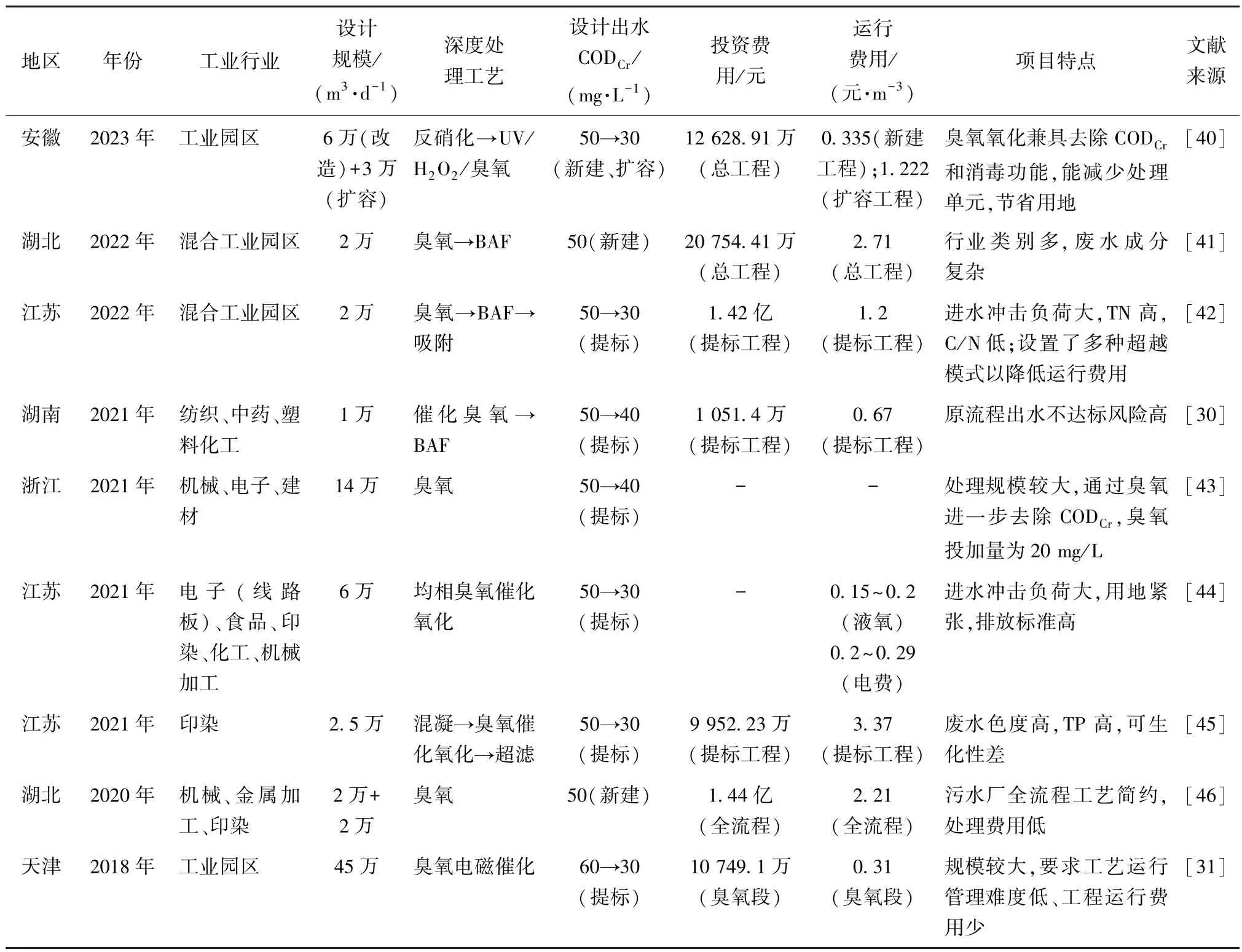

目前,针对臭氧氧化技术在工业废水深度处理中的应用,已经有《工业废水臭氧催化氧化深度处理技术规程》等标准公开,这些标准对臭氧氧化系统、工艺应用设计、运行管理维护等各方面都进行了详细的规定。 表2 总结了近年来使用臭氧氧化法来 处理不同行业废水的工程项目概况。

表2 臭氧氧化法废水深度处理工程概况Tab.2 Summary of Wastewater Advanced Treatment Project by Ozonation

1.3 电子束法

工程上常用的芬顿、臭氧技术虽然较为成熟,但前者的药剂使用量、后者的电耗都是制约其实际应用的关键因素。 针对芬顿工艺,目前已有针对·OH产率、Fe2+/Fe3+转化率的解决方案,能提升降解效率,解决部分芬顿工艺泥量大的问题,但是工程应用上还无法完全回避芬顿氧化法需要的酸性条件,导致硫酸、氢氧化钠的消耗量依旧较大。 针对臭氧工艺,通常需要加入H2O2等化学催化剂或/及超声、UV 等其他非化学能才能提高臭氧的利用率,达到足够的CODCr去除率,目前已有大量工程投入使用,均能达到预期效果,但在部分排放要求较高地区,臭氧工艺仍无法满足要求。 针对排放要求很高、CODCr较难去除的废水,近几年来,电子束法逐渐崭露头角,已有数项使用电子束的工程案例投入使用并正常运行。

与以上AOPs 不同,电子束法无需添加传统化学试剂,而是使用电子束作为“药剂”,以电子加速器为辐射源,电子束高压电场的加速发生聚集并作用于被辐照物质,引起电离,生成·OH、氢原子核等高活性自由基,可以同时起到去除难降解有机物以及杀菌消毒的作用。 电子束法可以在常温常压下进行,具有适应面广、净化效率高、自动化程度高等优点。 由于废水的深度处理往往需要去除的都是常规工艺难降解的有机物,电子束法在这方面有巨大的应用潜力[47-48]。 伍玲等[49]使用电子束辐照处理印染退浆废水,发现在中性条件下处理后的废水CODCr去除率高于酸性条件,且可生化性提高,有利于后续生化处理。 陈海等[50]使用电子束技术对垃圾渗滤液生化出水进行处理,经三维荧光检测,发现经电子束处理后,废水中的大分子腐殖质类物质等难降解有机物含量显著减少,可溶性小分子产物含量明显增加,可生化性明显提升。 2020 年,处理量为30 000 m3/d 的电子束辐照处理印染废水项目在广东江门建成并运营,可以将CODCr质量浓度从200 mg/L 降低至50 mg/L 以下,色度从80 ~100 倍降到10 倍左右,且不返色,废水回用比例提高到70%以上。 该项目总投资为5 000 多万元,运行电耗仅为1 kW·h/m3,在工业废水深度处理领域具有广阔的应用前景。

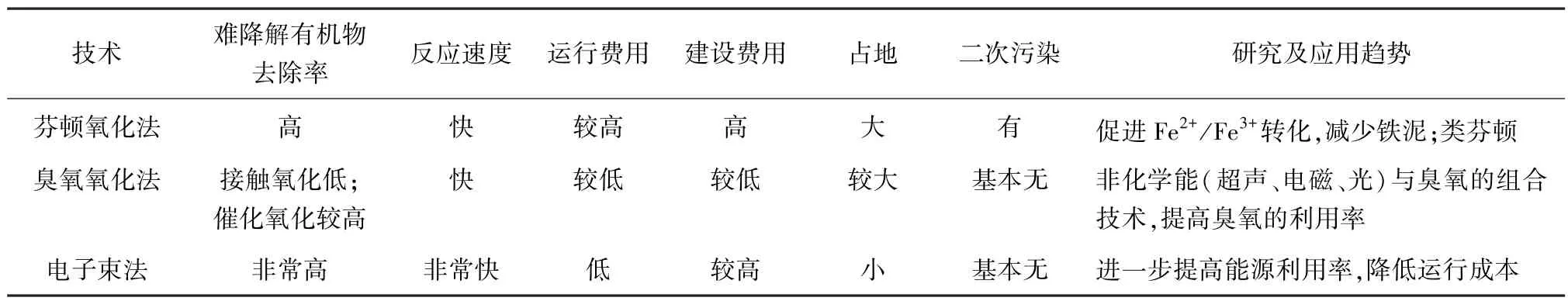

对以上介绍的3 种工程上常用技术的特点总结如表3 所示。

表3 3 种常用的AOPs 对比Tab.3 Comparison of Three Commonly Used AOPs

1.4 其他AOPs

除以上3 种在工程上得以广泛应用的技术外,还有光催化氧化、湿式氧化、超临界氧化、电化学等技术仍处于实验室研究和小规模应用过程中。

光催化氧化起源于1972 年Fujishima 和Honda关于TiO2作为催化剂光解水的研究。 近年来,有大量学者针对TiO2纳米管、磁性催化剂、石墨烯复合材料、g-C3N4复合材料等催化剂进行了研究,认为该技术对新污染物和持久性有机污染物的去除都有很好的效果[51]。 但是这些研究往往是对于含有某种或某类物质的水样进行试验,光催化氧化法在国内实际工程上的应用较少,主要原因有:(1)不同的目标废水水质、浑浊度、色度、SS 等均有其对应的处理难点;(2)催化剂的寿命、流失及分离过程对运行过程的要求较高;(3)光催化氧化法需要较低波长的UV,而这意味着较大的耗电量,而如果使用太阳光,则穿透性较差。

湿式氧化法是在高温(150 ~325 ℃)、高压(0.5~20 MPa)的条件下,以O2作为氧化剂与水中的有机污染物反应生成CO2和H2O 的技术[8]。 该技术适用范围广、二次污染小、处理效果好。 但由于反应需要在高温高压的条件下运行,对设备材料的要求较高,投资和运行成本也较高。 此外,在湿式氧化法中添加催化剂,可以降低反应的活化能,降低反应所需温度和压力,提高反应速率,降低建造和运行成本,但催化剂的失活、堵塞等问题也提高了运维费用。 在工程上,湿式氧化法主要用于难降解污泥的热解、低浓度含硫废碱液的降解和氰化物、磷化物的处理[52]。 目前市场上有成套催化湿式氧化设备可供采购使用,并已有石化碱洗废水、糖精生产废水(3 万m3/a)等多项工程投入运营。

在湿式氧化法的反应条件下,进一步提高温度(>375 ℃)和压力(22.1 MPa),以水为介质的方法称为超临界氧化法。 在更高的温度和压力下,处于超临界状态下的水兼具液态和气态水的性质,可以在很短的时间内完成反应,适用于有毒、放射性和高浓度难降解有机废水的处理。 Kim 等[53]设计了一套处理规模为3 600 m3/d 的商业设施用以处理放射性离子交换树脂;Qin 等[54]针对放射性有机废水的处理,完成了一套处理能力为12 m3/d 的超临界氧化装置。 但由于湿式氧化法在高温高压下进行,对反应装置的耐腐蚀性要求较高,同时容易发生盐沉积现象,建设费用和运行费用相应较高[55]。

电化学技术由于其反应条件温和、工艺灵活、无二次污染、装置简单等优点,也逐渐得到了广泛研究与应用。 电化学对难降解有机物的降解主要机理是电化学氧化,与臭氧氧化机理类似,也分为直接氧化和间接氧化。 此外,废水中的Cl-、SO2-4 等离子在电极作用下会生成次氯酸根、过硫酸根等强氧化剂,协同氧化有机污染物,但是容易产生氯代有机物等有毒副产物[56]。 目前,关于电极材料和电催化氧化的研究较多[57]。 工程上已有电芬顿法投入使用,在其反应过程中,O2分子在阴极失去电子产生H2O2,Fe3+在阴极被还原为Fe2+,可以有效降低铁泥产量[27]。 电化学氧化废水处理中,重点和难点是开发更稳定高效的电极材料。

总之,深度处理工艺中,AOPs 是去除CODCr常用且有效的方法。 但是研究和工程经验[58]表明,废水中的部分溶解性有机质(DOM)和CO23-、HCO-3等离子,可能与有机物或·OH 反应,降低·OH 降解CODCr的反应效率,影响降解效果。 所以在深度处理AOPs 的设计之前,需要对废水的性质进行充分调研,以确保处理效果达到设计预期。

2 吸附

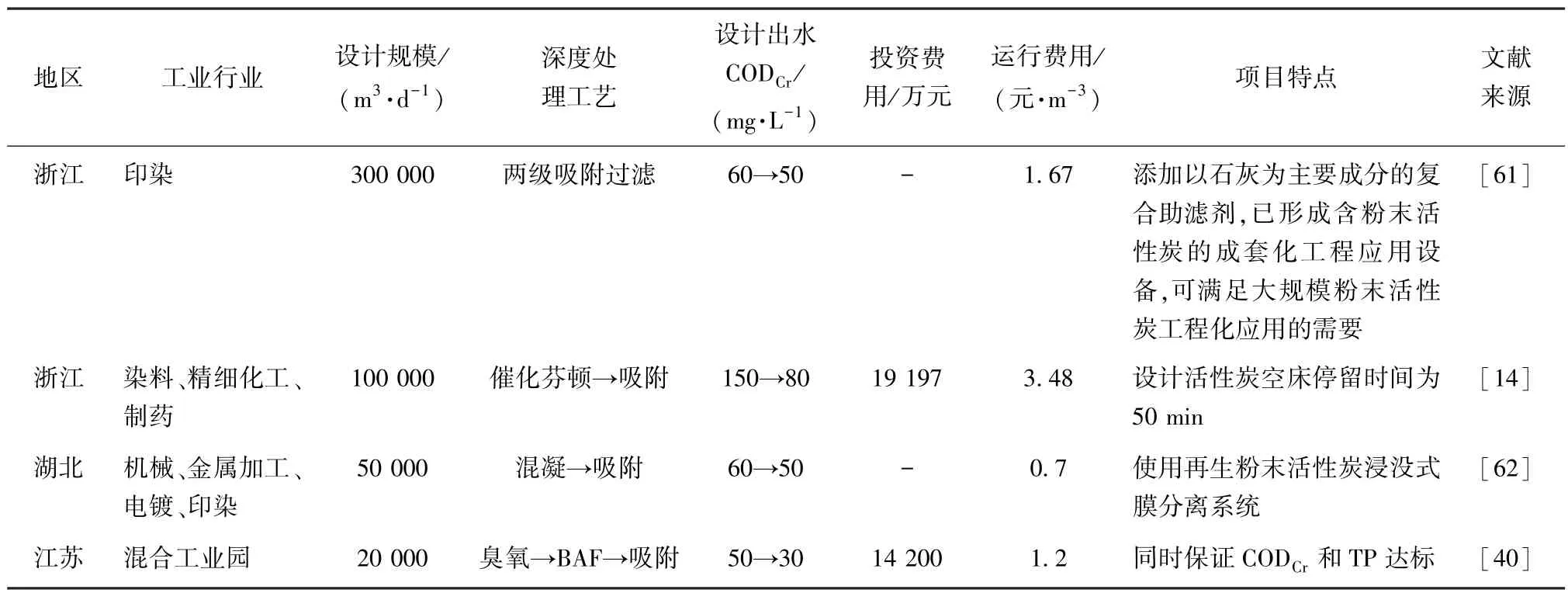

在经过AOPs 后,仍有部分腐殖质等难降解物质存在于废水中,导致AOPs 的出水仍不能满足排放标准;或为了防止特殊情况的发生,有必要在AOPs 后增加吸附单元以确保出水水质达标。 在废水处理领域常用的吸附剂有活性炭、活性焦、炉渣、粉煤灰等。 吸附过程受到吸附剂性质、吸附质性质及操作条件的影响,以活性炭为例,分为颗粒活性炭、粉末活性炭,吸附过程以范德华力为主,易于吸附非极性或极性很低、分子直径较大、分子量较小的吸附质,且受到废水pH、温度等条件的影响[59-60]。 在工业废水的深度处理领域,为了保证出水达标率,通常会在出水前设置吸附单元,但由于废水的种类和性质各异,吸附的形式和流程也不尽相同。 表4 总结了含有吸附单元的废水深度处理提标工程项目概况。

表4 含吸附法的废水深度处理提标工程概况Tab.4 Summary of Advanced Wastewater Treatment Projects with Adsorption

活性炭对有机污染物的吸附无选择性且吸附速率快,建设成本低,但是其运行成本较高,主要是由于活性炭的消耗。 为了减少活性炭的消耗,目前的实际工程中的吸附单元主要包括吸附系统、吸附剂再生系统、热能回收系统及烟气污染防治系统。 通过吸附剂的再生系统,可减少吸附剂的消耗所产生的危废量,同时回收能量,降低运行成本。

3 膜分离

膜分离技术常用于高盐废水的处理以及再生水回用,目前已有多项废水零排放工程使用了膜分离及改良膜分离技术[63]。 由于膜分离的建设运行成本高,在水质较差时需要其他工艺作为预处理单元来组合使用,先尽可能地去除CODCr,以防对膜造成腐蚀或堵塞,延长膜的使用寿命。 李大海等[64]在某高含盐造纸废水(CODCr质量浓度≤47 mg/L)零排放工程中,使用了臭氧活性炭BAF 作为预处理单元降解难降解有机物,然后使用多级膜浓缩系统实现中水回用。 工程经验表明,反渗透的运行成本通常会高于“AOPs+吸附”组合工艺。

4 工业废水难降解有机物深度处理工程设计思路

与市政污水不同,工业废水的成分复杂,在工业废水处理厂的深度处理的设计工作中,必须要根据废水中难降解有机物的性质,有针对性地设计处理流程。

例如A 工业园区为某地新建工业园,在园区新建污水厂的设计过程中,对园区某厂在外地厂区的废水进行半定量液相色谱-质谱(LC-MS)测试,发现废水中含有六甲基磷酰三胺,该物质结构稳定,对CODCr、TN、TP 均有贡献,且TP 基本均由该物质贡献。 通过对废水进行常规芬顿、臭氧/H2O2催化、湿式氧化法、混凝、吸附等试验,发现上述方法对CODCr有一定的去除率,而TP 的去除率基本为0。试验表明,废水中部分其他相对容易被降解有机物先参与反应,而六甲基磷酰三胺并没有被去除。 基于上述试验结果,在后续设计工作中,针对排放六甲基磷酰三胺物质的车间废水进行了单独处理。

在B 工业园区污水厂的提标升级设计中,初步拟定采用“催化臭氧+BAF”对已有污水厂的出水进行深度处理,设计进出水CODCr质量浓度分别为80、30 mg/L。 对已有污水厂的出水进行催化臭氧试验,发现臭氧投加量即使到100 mg/L,CODCr质量浓度也仅能达到42 mg/L,此时投加去除比m(臭氧) ∶Δm(CODCr)已大于4 ∶1,制备臭氧的电费已经过高,超出合理范围。 故针对该水样分别进行芬顿氧化、活性炭吸附试验探索,发现在H2O2投加量为150 mg/L、Fe2+投加量为75 mg/L、pH 值为3 时,传统芬顿氧化即可将CODCr质量浓度去除至30 mg/L 以下。 此外,活性炭吸附对水样CODCr的去除率大于80%。 根据试验结果,建议工艺方案中的AOPs 单元选择芬顿氧化,或后置活性炭吸附单元,以确保出水达标。

结合上述案例,部分工业企业排放的废水成分复杂,经常会遇到某些极其稳定的化合物,所以在工业废水深度处理的工程设计中,需要进行如下工作。

(1)需要对服务范围内工业企业的生产工序、原料等进行详细调研,尽可能获取潜在特征污染物的类别、排放量等相关信息。

(2)对深度处理单元的进水水质、组成进行充分调研,若为提标改造工程,可直接对现有废水进行LC-MS、三维荧光等分析,分析有机物组成;若为新建工程,则需要对具有类似水质的废水源进行充分调研,以保障设计工作的顺利进行。

(3)根据调研结果及相关排放标准,初步确定设计进出水指标。 需要注意的是,进出水指标需要针对特征污染物进行特别限制。 以A 工业园区为例,通过限制进水有机磷浓度可避免六甲基磷酰三胺进入水处理系统。

(4)在工艺选择上,需要基于处理水量、污染物组成等水质特征,结合项目占地、投资等边界条件,参考上述各项深度处理技术的优缺点及注意事项,初步拟定工艺路线,特别是结构稳定物质的处理处置方法,以达到达标排放且经济合理的目的。

(5)拟定进出水指标和工艺路线后,需要对水样进行小试试验,若有试验条件,可以进行中试。 通过试验确定初拟工艺的处理效果,同时初步确定运行参数,估算运行费用。 若试验发现无法达标,则需要及时修改工艺组合,或使用改进方法提高难降解有机物的去除率。

总之,工业废水的深度处理设计,需要先进行详尽的调研、试验,以确保设计的工艺能满足工程的各项要求。

5 结语

随着我国废水排放标准的提高和“水十条”等政策的颁布,工业废水的深度处理是大势所趋。 深度处理意味着去除废水中的难降解有机物,不同深度处理工艺对废水中难降解有机物的去除效果不尽相同。 此外,实际工程还需要综合考虑工艺的处理效果、经济性以及运行管理的复杂度。 所以在工业废水深度处理工程的设计之前,需要对进水性质进行详尽调研。 在有条件的情况下,对已有的废水进行试验,形成一套“调研-试验-设计”工作流程,以确保设计选用的处理方法和反应形式能满足设计要求和边界条件。