面向产品质量的精馏过程自优化控制及其应用

2024-04-29顾亚凤李龙刘炳杰沈旭辉

顾亚凤 李龙 刘炳杰 沈旭辉

摘 要 为解决精馏塔生产过程中各种影响因素波动造成的灵敏板最优温度变化,利用中控技术APC?Suite软件设计了基于大数据和专家控制的温度自动寻优与产品质量约束功能块,对精馏塔生产过程进行自优化控制。在保证产品质量合格的前提下,减少产品质量过剩的现象,实现增产、降耗的目的。同时,通过模型预测和PID控制对精馏塔温度、液位、压力等关键工艺指标进行稳定控制。该方法在某企业生产装置中应用后,关键工艺指标标准偏差较未实施之前降低67.37%以上;人工操作次数由原450次/5天,到正常时不需人工操作;提高灵敏板温度3.72 ℃;蒸汽单耗降幅为3.78%,产品收率增幅为0.49%。

关键词 质量约束 精馏塔 自优化 专家控制 模型预测控制

中图分类号 TP29 文献标志码 A 文章编号 1000?3932(2024)01?0016?08

精馏塔作为流程工业生产最常见的分离设备之一,其生产控制直接影响产品产量、质量以及能量消耗。随着企业内外部竞争和运营压力的日益增大,精馏塔生产过程优化越来越受到重视,主要聚焦在满足产品质量指标的前提下,使总的收益最大或者成本最小。笔者以乙胺装置中一乙胺塔为例,对其生产过程进行优化,使其收益最大。

精馏过程最直接的质量指标是产品纯度,可通过在线分析仪表测量,但由于其价格贵、维护难、可靠性差且测量过程滞后,因此分析仪表应用较少。对于多元精馏来说,虽然情况复杂,但塔板温度变化仍可反映出物料组分的变化。另一方面,灵敏板温度通常作为产品质量表征量用于精馏过程控制。笔者以塔顶采出产品为例,由于塔顶相邻塔板间温差较小,当其变化时再去控制,可能来不及或者已超出产品质量的允许范围,同时降低了精馏塔塔内稳定性。因此选择能代表物料组分快速变化的精馏段灵敏板温度为主要控制目标,选择可以表征产品质量是否合格的邻近塔顶温差作为质量约束控制目标[1]。

在实际精馏过程中,精馏塔受进料量、进料组分、进料温度以及塔压变化影响,灵敏板温度与产品质量间并非一一对应[2]。为了对精馏塔生产过程进行优化,通过对海量数据进行分析、归纳,设计出了灵敏板温度自动寻优和产品质量约束功能块,可在满足产品质量约束的前提下,实现产量最大化。

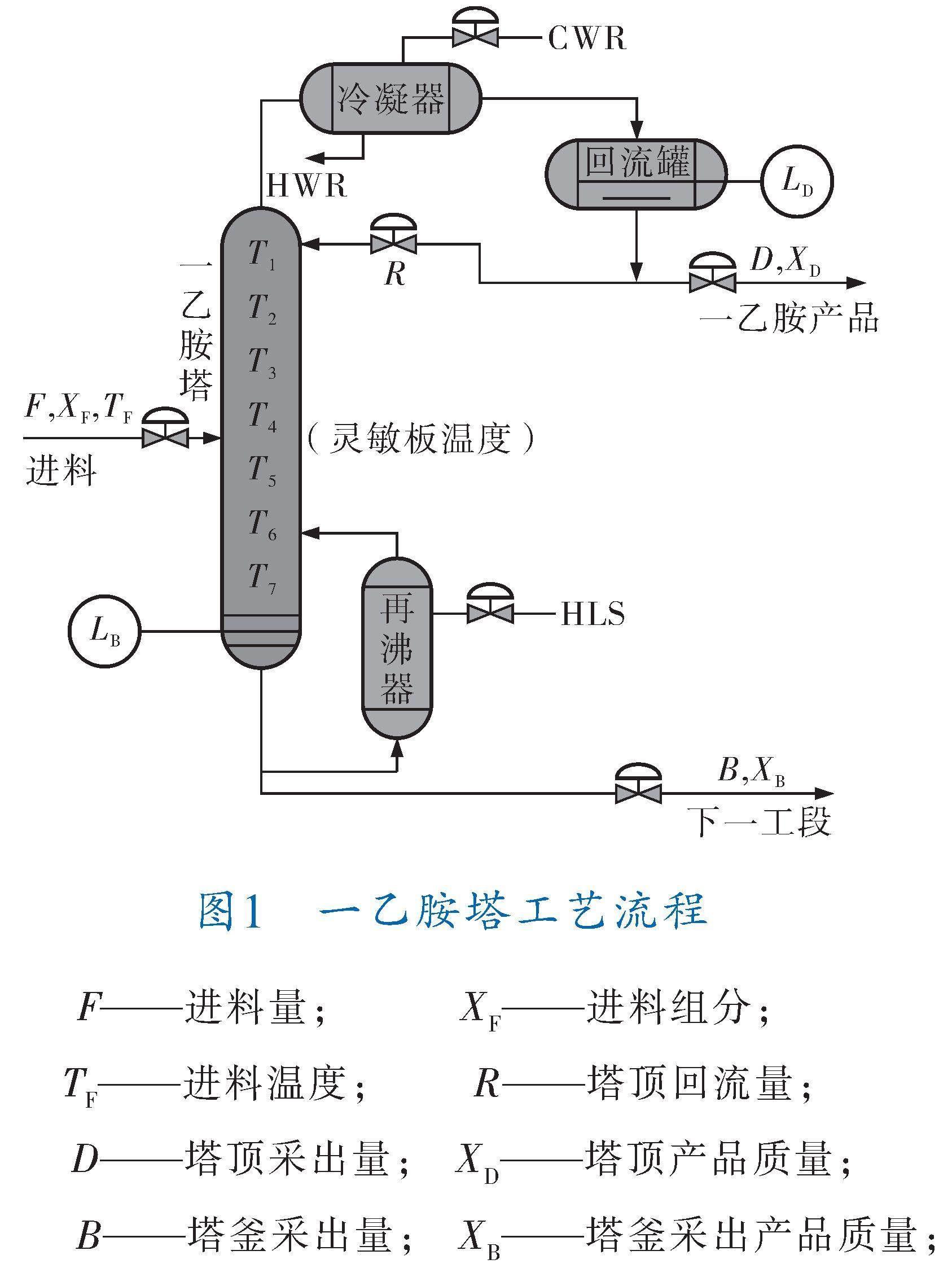

1 工艺简介

笔者以某厂乙胺装置中一乙胺塔为例进行介绍。来自氨塔塔釜的物料(组成为一乙胺、二乙胺、三乙胺、水、醇以及少量的高沸物和低沸物)经泵打入一乙胺塔,物料在塔内经多次分离后,塔顶一乙胺产品经冷凝后进入回流罐,回流罐中的物料,部分作为回流返回塔内继续分离,剩余物料去往产品罐。塔釜物料进入下一精馏单元继续分离[3]。主要工艺流程如图1所示。

2 自优化控制系统设计

根据生产装置精馏塔系的生产特点和过程控制需求,笔者采用模型预测控制+专家智能控制策略[4],建立基于产品质量约束的精馏塔自优化控制系统,实时对生产过程进行优化。为了实

现精馏塔的全自动优化调节,该系统主要由精馏塔液位、精馏塔温度两个控制器组成。在保证装置生产安全、稳定运行的基础上,克服因负荷和设备变化引起的非线性、滞后及耦合等控制难点。以下就精馏塔各控制器功能进行详细介绍。

2.1 精馏塔温度控制器

在装置生产安全、稳定运行的前提下,实现产品产量最大化。精馏塔温度控制器为多变量模型预测+专家智能控制策略。控制器主要由以下3部分组成,分别为质量正常时“模型预测控制功能块”、产品质量超限时“产品质量约束功能块”和生产过程实时优化的“温度自动寻优功能块”。图2为温度控制器原理框图。

模型预测控制功能块。以进料量与进料温度为前馈,通过调节塔顶回流量与塔釜蒸汽,保证精馏塔塔顶温差在控制约束上限内时,灵敏板温度处于目标值附近。当塔顶温差超出控制约束上限时,暂时放弃灵敏板温度目标值控制,优先使塔顶温差低于或处于上限附近。当塔顶温差恢复正常后,重新控制灵敏板温度处于目标值附近。精馏塔温度控制器模型矩阵见表1。

产品质量约束功能块。由于塔顶温差中的温度分别选用灵敏板温度上方相邻的两个温度(T和T),因此当灵敏板温度(T)长时间处于高位时(即回流不够时),从塔底汽化而来的重组分物料与塔顶回流未进行充分接触转移,会造成灵敏板上方的塔顶温差快速增大。为了解决塔顶温差快

速增大,造成质量不合格的情况,设计了产品质量约束功能块。具体为:当塔顶温差快速增大且未超质量约束上限时,暂时关闭模型预测控制器。产品质量约束功能块让回流快速增加,顶采快速减小,使塔顶温差迅速恢复正常,防止塔底重组分含量超标。当塔顶温差大于产品质量约束上限后(质量不合格),塔顶采出直接关闭,进行全回流,直至塔顶温差恢复正常后,恢复模型预测控制器。产品质量约束功能块继续监控。图3为精馏塔产品质量约束功能块逻辑框图。

塔顶温差产品质量约束上限是经大量的一乙胺塔生产过程中塔顶温差数据与质检科化验出的产品组分数据拟合对比而来(约等于16 ℃)。

温度自动寻优功能块。因灵敏板温度受塔压、进料组分等各种干扰因素的影响,灵敏板“最优”温度会随之变化,为了解决这一问题,利用塔顶相邻塔板间温差受塔压影响较小以及精馏塔重组分物料逐层上升的特点,设计了灵敏板温度自动寻优功能块。以防止因灵敏板温度目标值设置不合理,造成产品质量过剩或者不合格的情况[5]。

灵敏板温度目标值重新计算的情况如下:

a. 2 h内塔顶温差快速上升次数大于N次,此时灵敏板温度目标值偏高;

b. 2 h内,塔顶温差大于DTH-DT(DTH为塔顶温差控制约束上限,DT为灵敏板温度正常波动幅度),且灵敏板当前温度低于灵敏板温度目标值-DT,此时灵敏板温度目标值偏高;

c. 2 h内,塔顶温差小于DTH-DT,此时灵敏板温度目标值可能偏低。

灵敏板温度目标值计算公式如下:

T=f(F,T,T-T,p,T)

式中 F——精馏塔进料量;

p——上一周期(2 h)精馏塔塔顶压力;

T-T——上一周期(2 h)灵敏板上方相邻两点温差;

T——当前灵敏板温度1 min内实际测量值;

T(i)——下一周期灵敏板温度最优目标值;

T——上一周期(2 h)精馏塔进料温度。

对以上公式中的参数进行补充说明:

a. 计算出的灵敏板温度目标值必须处于灵敏板温度控制约束范围内,若计算出的灵敏板温度目标值大于上限T,则使其等于上限T;若计算出的灵敏板温度目标值小于下限T,则使其等于下限T。

b. 为了使精馏塔稳定生产,灵敏板温度目标值判断不合理时,一般为2 h计算一次,周期长度可根据实际情况变动。

c. 目标值计算时选用当前灵敏板温度1 min内实际测量值,而不是当前目标值,是为了防止当前目标值设置不合理。

d. DT=0.5、N=4,其值可根据实际情况修改。

精馏塔灵敏板温度自动寻优功能块逻辑框图如图4所示。

2.2 精馏塔液位控制器

精馏塔液位控制器主要由回流罐液位控制器和塔釜液位控制器组成。其中回流罐液位控制主要采用模型预测+专家智能控制策略,塔釜液位控制器由模型预测控制器组成。精馏塔液位控制器模型矩阵见表2。

塔釜液位控制是以进料量、回流量为前馈,通过调节塔釜出料量控制塔釜液位相对稳定。

回流罐液位控制是塔顶温差在产品质量合格上限内时,以进料量、回流量为前馈,通过调节精馏塔塔顶采出控制回流罐液位相对稳定。图5为一乙胺塔产品质量保护逻辑框图。当塔顶温差大于产品质量约束上限时,模型预测控制器关闭,专家智能控制器使精馏塔塔顶采出直接关闭,待塔顶温差恢复正常后,模型预测控制器重新开启。

3 应用效果

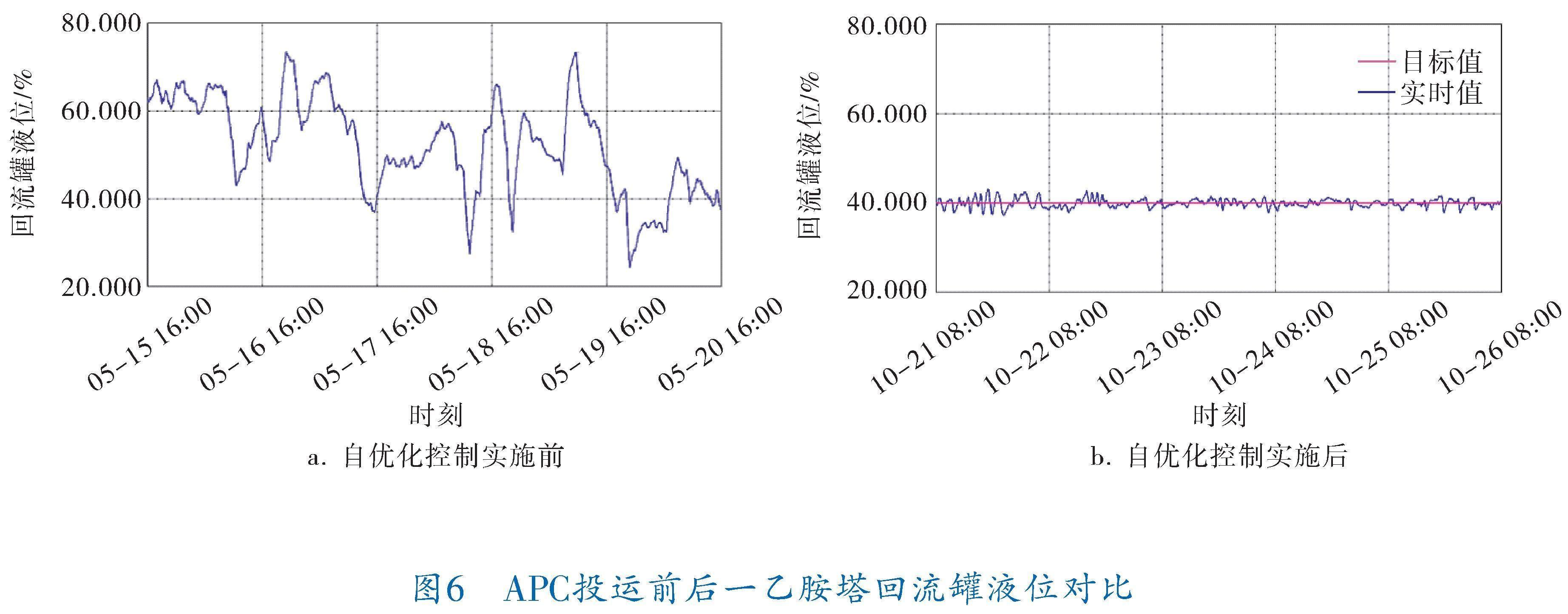

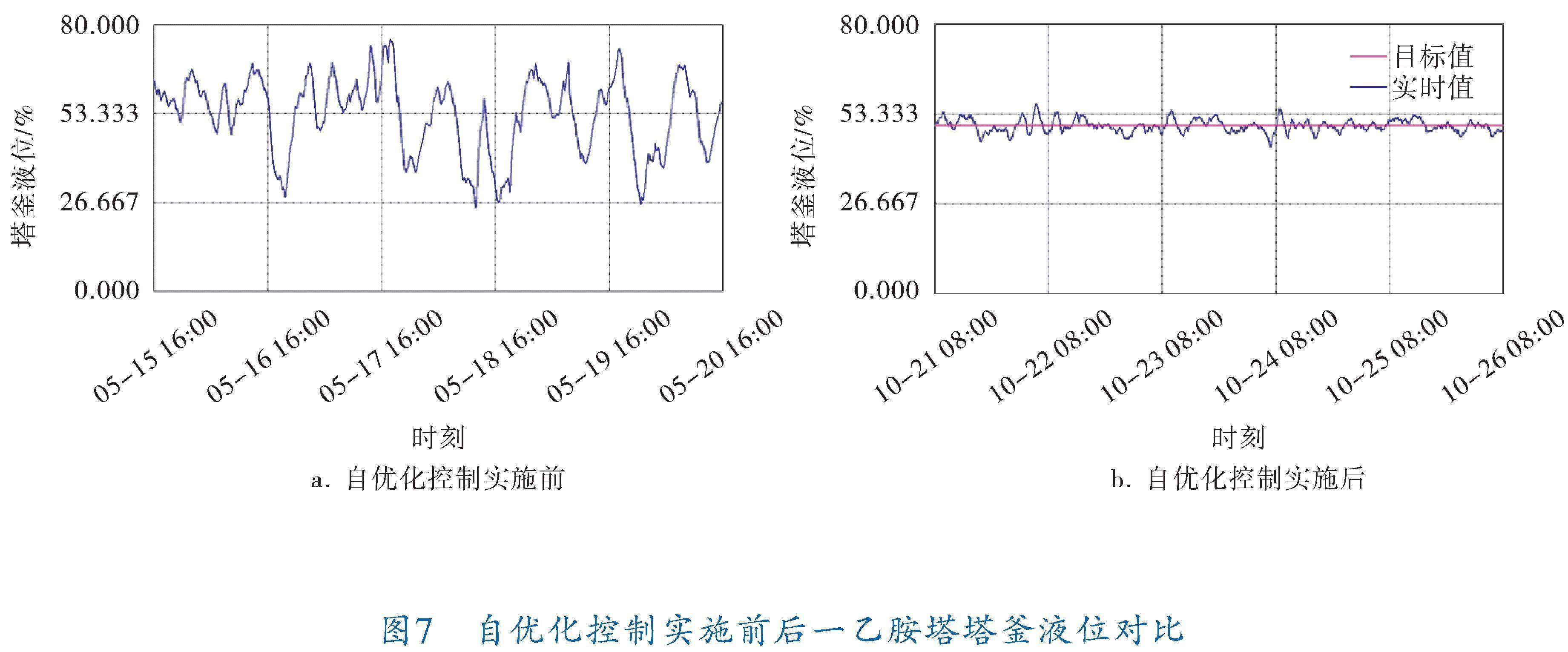

3.1 平稳性

某厂乙胺装置中一乙胺塔在DCS系统常规控制基础上实施该控制后,能够克服变量间的相互耦合及其他干扰,稳定生产工况,提高主要工艺参数的平稳性,与常规控制相比,关键工艺参数的标准偏差(波动幅度)降低67.37%以上。以下选取自优化控制实施前后负荷与工况相似的数据段(自优化控制实施前后数据各选5天)进行对比,具体情况见表3和图6、7。

从表3和图6、7可以看出,一乙胺塔自优化控制实施后,关键工艺指标稳定性都有大幅上升。其中,回流罐液位较实施前标准偏差降低91.24%;塔釜液位较实施前标准偏差降低83.27%;灵敏板温度与塔顶温差也分别降低67.37%和70.08%。

3.2 操作次数

对乙胺装置一乙胺塔自优化控制实施前后相关回路操作人员的干预次数进行统计,具体数据见表4。

在自优化控制实施前,操作人员的操作次数为450次/5天;自优化控制实施后,在正常情况下操作人员基本不需要操作(正常情况指相关设备正常工作)。相比于自优化控制实施前,操作次数明显减少,实现了一乙胺塔的全自动调节。

3.3 过程自优化

在灵敏板温度与塔顶温差相对稳定且产品质量合格的前提下,通过专家智能控制器设计的温度自动寻优功能块,每隔2 h计算一次最优温度。表5为一乙胺塔温度与温差自优化控制实施前后数据对比,图8、9为某厂自优化控制实施前后一乙胺塔灵敏板温度与塔顶温差趋势对比。

图8中的目标值为温度自动寻优功能块自动计算。从表5和图8、9中可以看出,自优化控制实施后塔顶温差超产品质量约束上限的次数基本没有,且长时间产品质量过剩的现象有所下降。产品质量约束上限与产品质量过剩下限是基于化验室化验数据与实际塔顶温差长时间数据对比而来。在此基础上,通过温度自动寻优功能块,灵敏板温度提高3.72 ℃,提高了产品产量。

3.4 产品质量

通过模型预测与专家智能控制策略的实施,在保证一乙胺塔安全稳定运行的前提下,实现灵敏板温度自动寻优功能,即灵敏板温度最大化。使塔顶采出产品产量最大化的同时,减少塔顶采出中重组分含量、塔釜物料中产品含量,从而减轻后续精馏单元负荷和产品后续处理步骤。表6和图10、11分别为某厂自优化控制实施前后各30天的产品质量统计、塔顶采出中产品质量和塔顶采出中重组分含量。

从图10、11可以看出,自优化控制实施前产品质量检验不合格一次(合格标准为大于99.00%),自优化控制实施后产品质量都合格,且塔顶产品中重组分基本没有。从表6中可以得出,自优化控制实施后,在塔顶采出中重组分减少的基础上,塔顶采出中产品质量比实施前降低0.08%(剔除了第11天的不合格产品)。最终在塔顶产品质量合格的前提下,通过温度自动寻优功能块,实现了塔顶采出中产品质量“卡边”控制。

3.5 产品收率与蒸汽单耗

统计某厂中一乙胺塔经自优化控制系统改造前后的产品收率和蒸汽消耗情况。取相似工况下,即开停车次数、进料量、温度等大致相同时,自优化控制实施前后蒸汽与产品产量相关数据。实施前后各两个月的相关数据见表7,由表7计算可得平均月蒸汽单耗降幅为3.78%,月平均产品收率增幅为0.49%。

4 结束语

综上所述,通过该生产过程自优化控制技术的实施,一乙胺塔能够克服前序工段和外界扰动的影响,实现各工况间的快速平稳过渡,降低人工劳动强度、提高自动化水平,具体实现效果如下:

a. 实现了一乙胺塔温度的自动寻优功能,提高了产品收率,降低了单位产品蒸汽消耗;

b. 正常情况下实现了一乙胺塔的自动调节功能;

c. 降低了后续分离单元负荷压力。

参 考 文 献

[1] 陈敏恒,丛德滋,方图南,等.过程控制工程[M].3版.北京:化学工业出版社,2006.

[2] 王树青.工业过程控制工程[M].北京:化学工业出版社,2005.

[3] 陈敏恒,丛德滋,齐鸣斋,等.化工原理[M].北京:化学工业出版社,2020.

[4] 金晓明,褚健.先进控制技术及其应用[J].世界仪表与自动化,2001(9):10-15.

[5] VENKATES W C,AVABTIKA S.Optimal state estimation of multicomponent batch distillation[J].Chemical Engineering Science,2001,56:5771-5786.