硅橡胶垫片造成的油漆污染问题解决

2024-04-29王天雨李宗礼吴迪

王天雨 李宗礼 吴迪

摘要:在某款车生产中,举升门铰链垫片附近出现了油漆缩孔的污染现象,此缺陷出现频率较高,需要现场进行打磨返修,极大影响生产效率。经过气相色谱,质谱等试验检测确定污染物为甲基环硅氧烷,产生原因为硅橡胶垫片在经过油漆车间烘烤的时候,有析出小分子的甲基环硅氧烷,导致了油漆污染。根据该问题,将举升门铰链垫片由硅橡胶改成了三元乙丙橡胶,彻底解决了油漆污染问题。

关键词:举升門铰链垫片 硅橡胶 涂装车间污染问题

中图分类号:U465.4+2 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230206

Solution of Painting Pollution Caused by Silicon Rubber Gasket

Wang Tianyu, Li Zongli, Wu Di

(Pan Asia Technical Automotive Center Co., Ltd., Shanghai 202301)

Abstract: In the production of a vehicle, the painting shrinkage appeared near the liftgate hinge gasket. This defect occurred frequently and needed to be polished and repaired on site, which greatly affected the production efficiency. The pollutant was determined to be methyl cyclosiloxane by gas chromatography, mass spectrometry and other tests. The cause is that when the silicone rubber gasket is baked in the paint workshop, small molecules of methyl cyclosiloxane are precipitated, which leads to paint pollution. According to this problem, the liftgate hinge gasket was changed from silicone rubber to ethylene propylene diene monomer rubber, which completely solved the problem of paint pollution.

Key words: Liftgate hinge gasket, Silicone rubber, Pollution in painting workshop

作者简介:王天雨(1991—),男,硕士学位,研究方向为后盖铰链方向。

参考文献引用格式:

王天雨, 李宗礼, 吴迪. 硅橡胶垫片造成的油漆污染问题解决[J]. 汽车工艺与材料, 2024(4): 40-44.

WANG T Y, LI Z L, WU D. Solution of Painting Pollution Caused by Silicon Rubber Gasket[J]. Automobile Technology & Material, 2024(4): 40-44.

1 前言

油漆工艺中的烘烤车间承担了所有车辆的电泳漆烘烤任务,因此它的运作效率和稳定直接影响到整个工厂的效率。烘烤车间的烘烤温度曲线会因工厂不同而有差异,但大致是在180~200 ℃,烘烤30~40 min。硅橡胶具有优异的耐热性、耐寒性、介电性、耐臭氧和耐大气老化等性能,硅橡胶突出的性能是使用温度宽广,能在-60~250 ℃甚至更大温度区间内长期使用。烘烤车间的温度和硅橡胶优良的耐热性能是选择硅橡胶作为举升门铰链垫片的原因,也是造成油漆缩孔污染现象的原因。介绍由硅橡胶引起的油漆污染问题并探究其解决方案。

2 污染物确认

2.1 确认污染物来源

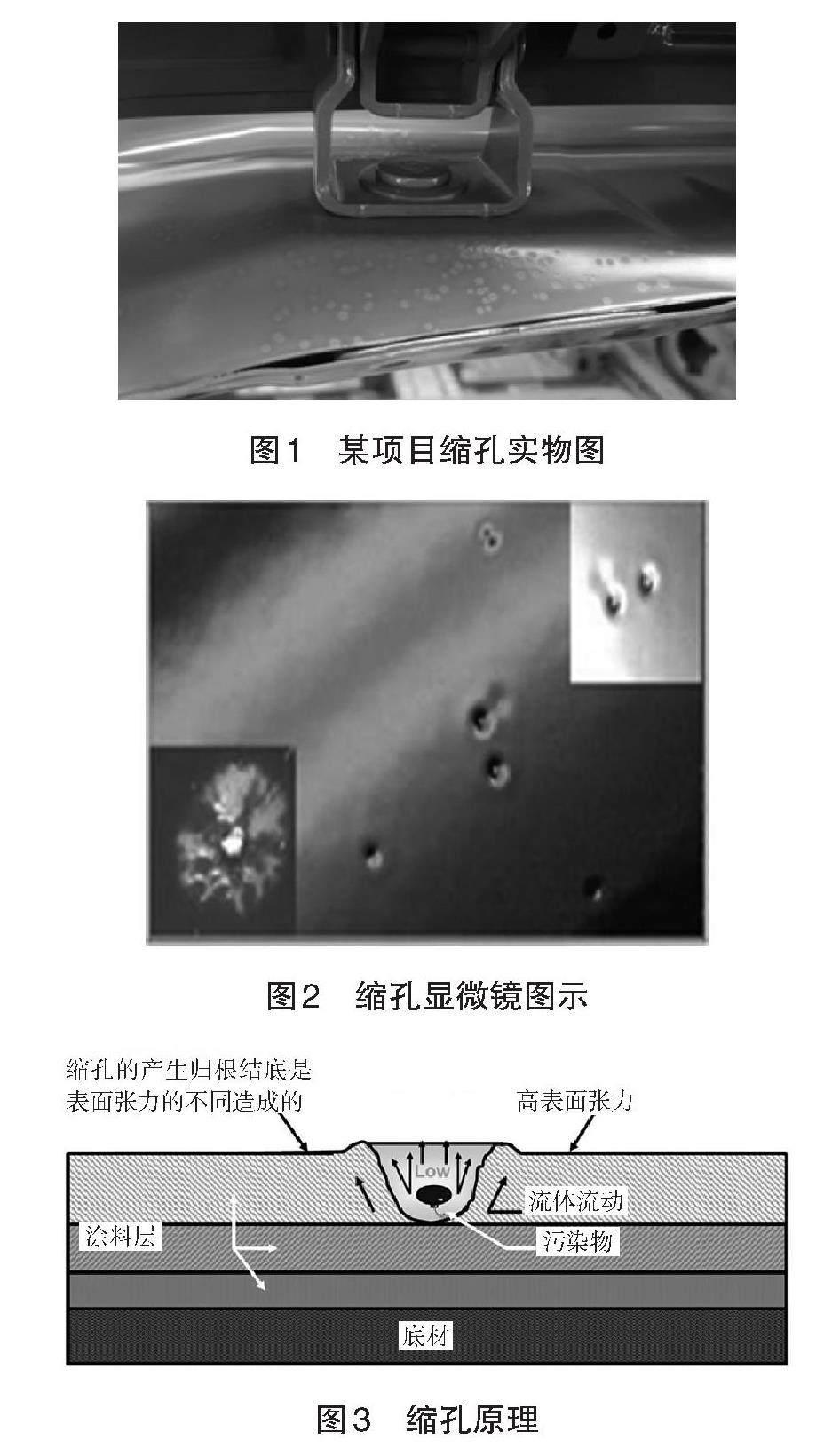

如图1所示为某项目油漆缩孔污染现象实物图。油漆缩孔即是漆膜中小的圆形的凹坑(图2)。如图3所示缩孔中心有低表面张力的物质存在,其与周围的涂料存在表面张力差,这个差值就是缩孔形成的动力,促使周围的液体流体向四周背离缩孔污源而流开成凹陷-缩孔。表面张力差由甲基环硅氧烷造成。

油漆缩孔现象会造成汽车油漆表面明显的外观缺陷,必须经过返修修复。如果生产线上产生大量的油漆缩孔污染现象,那么涂装车间需要花费大量的人工成本进行修复,造成极大的经济损失。因此,需要通过GC-MS等试验确认污染物,并验证使用新材料的可行性。

根据经验,金属裸板不会产生油漆污染,如图4铰链的物料清单中,含非金属材料的物料为垫片、衬套和紧固螺母(喷黑漆)。通过正交试验对污染物来源进行确认。从生产线上随机选取12个铰链作为样品,将铰链固定于金属板上作为试验装置(图5)。每4个为一组,每组分别去掉垫片、衬套和螺母,试验结果如图6~图7所示。最后将试验装置挂在举升门铰链位置处,随整车一起过电泳和烘房(图8),分别记录带有污染的数量,最终测试结果如表1所示。

由表1测试结果分析得出,垫片是造成污染物的主要原因。

2.2 垫片成分分析

铰链垫片的作用是密封防水,在下雨、洗车等工况下,阻止液体进入舱内,因此垫片是保证用户体验的关键零件。

铰链垫片材料为甲基乙烯基硅橡胶(Vinyl Methyl Quality,VMQ)。VMQ具有优异耐高温性能,同时其含有少量的乙烯基侧链,使之有更多种类的过氧化物可供硫化使用,抗压缩永久变形性能获得显著的改进。低的压缩变形反映了它作为密封件在高温下具有较佳的支撑性,是较常用的一种硅橡胶[1]。基于以上原因,选择硅橡胶作为铰链垫片材料。

2.3 确认污染物成分

2.3.1 SEM-EDS检测污染物形成元素

扫描电镜及能谱仪(Scanning Electron Microssopy and Energy Dispersive Spectrometer,SEM-EDS)以电影摄影显像方式,用聚焦电子束在样品表面扫描时激发产生的某些物理信号来调制成像,其放大倍数为30 000倍,可检测表面元素组成。在污染物中选取5点(图9)做EDS测试并分别标记为01、02、03、04及05,点05的EDS测试图谱如图10所示。

从5个点的EDS检测结果(表2)中可以看出,污染物中含有Si元素,只有铰链垫片中含有硅元素,因此可以确认Si元素来源于硅橡胶垫片。

2.3.2 GC-MS 试验确认污染物成分

气相色谱(Gas Chromatography,GC)的流动相为惰性气体,气-固色谱法中以表面积大且具有一定活性的吸附剂作固定相。当组分的混合样品进入色谱柱后,由于吸附剂对每个组分的吸附力不同,经过一定时间后,各组分在色谱柱中的运行速度也就不同。吸附力弱的的组分容易被吸附下来,最先离开色谱柱进入检测器,而吸附力最强的组分最不容易被吸附下来,因此最后离开色谱柱。如此,各组分得以在色谱柱中彼此分离,循序进入检测器中被检测,记录下来[2]。

测试样品的质谱(Mass Spectrometry,MS)。质谱分析法是通过对被测样品离子的质荷比的测定来进行分析的一种分析方法。被分析的样品首先要离子化,然后利用不同离子在电场或磁场的运动行为的不同,把离子按质荷比(m/z)分开而得到质谱,通过样品的质谱和相关信息,可以得到样品的定性定量结果[2]。

气质联用(GC-MS)的有效结合既充分利用色谱的分离能力,又发挥了质谱的定性专长,优势互补,结合谱库检索,可以得到较满意的分离机鉴定结果[2]。

GC-MS试验检测的样品准备如下:第1组垫片样品经过二次硫化,即200 ℃,烘烤4 h;第2组垫片样品为供应商在供品。检测结果如表3。从检测中可以看出供应商在供品中有挥发性甲基环硅氧烷残留,经过二次硫化过的硅橡胶垫片没有挥发性甲基环硅氧烷残留。

3 解决方案及验证

3.1 二次硫化

由供应商交样前对硅橡胶垫片进行二次硫化,即在200 ℃下对硅橡胶垫片进行4 h烘烤,提前析出硅氧烷,以达到避免油漆污染的目的。按照生产测试经验,样品数量按照10、50、500等逐渐增加,以验证大批量生产问题。

第1组样品为二次硫化硅橡胶垫片10个(图11)。第2组样品为二次硫化硅橡胶垫片50个(图12)。重复前文中介绍的油漆匹配性试验,样品测试结果如表4所示。

从2次油漆匹配性试验中可以看出,同样的二次硫化条件下,200 ℃,4 h,第1次能够完全消除油漆污染,第2次却不能完全消除。因此,二次硫化的方法并不能稳定解决油漆污染问题。

3.2 硅含量检测

3.2.1 检测标准原理

通过热失重分析确认有油漆污染的垫片和无油漆污染垫片中的含硅量差异,通过这个差异制定供应商硅橡胶垫片的收货标准,例如无油漆污染的垫片含量为2%,每批次垫片中随机抽取10个垫片,进行热失重实验,质量丢失大于2%,即该批次垫片不合格,重新供货。

3.2.2 试验结果

样品组A:无油漆污染的试验组的垫片3个,并且未经二次硫化(图13)。

样品组B:有油漆污染的试验组的垫片3个,并且未经二次硫化(图14)。

从表5中可以看出,有油漆污染的试验组的垫片的硅氧烷含量确实比无油漆污染的试验组的垫片含量高,但是差异很小,只有0.25%,而一个垫片的质量仅为1.5 g,差异太小,难以检测,供应商工艺也难以到达这个水平。

3.3 更改垫片材料

三元乙丙橡胶(Ethylene Propylene Diene Monomer,EPDM)是乙烯、丙烯和少量的非共轭二烯烃的共聚物,是乙丙橡胶的一种,EPDM有成熟的应用经验,广泛应用于密封件,橡胶管和橡胶垫等,其拥有良好的耐老化性能,耐天候性能,电绝缘性能,耐化学腐蚀性能[3],因此成为垫片的新选择。之前选择硅橡胶,是因为硅橡胶比EPDM性能更优异,尤其是耐高温性能。

3.3.1 验证

油漆匹配性试验:选择与硅橡胶垫片相同尺寸规格的EPDM垫片作为样品,除材料外其余全部相同,进行油漆匹配性试验。测试结果如图15所示,未出現油漆缩孔问题,证明EPDM可以解决油漆污染问题。

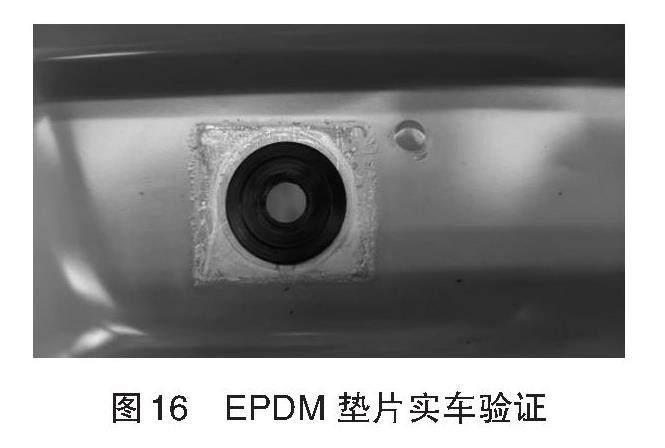

对EPDM垫片进行生产线验证。在量产项目中切换垫片材料为EPDM,发现所有车辆的铰链附近没有出现油漆污染的缩孔问题(图15)。同时,随机抽取若干辆车,再经过涂装车间烘烤后进行拆解,目测EPDM未见明显变形及碎裂(图16),同时雨淋试验也全部通过。满足功能要求之后,根据相关标准,对材料进行硬度测试等材料性能测试,结果全部通过。

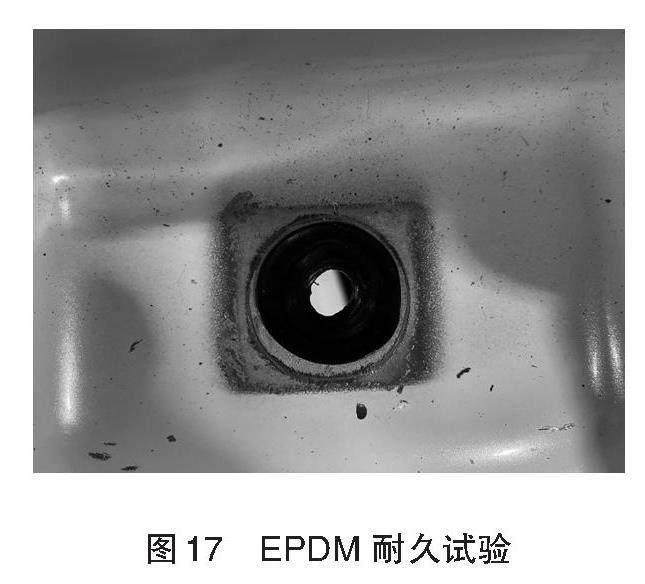

对EPDM垫片进行耐久试验验证。在某个项目中的开关尾门耐久试验中,切换铰链垫片材料为EPDM,在经过一整个整车寿命的耐久试验之后,对车辆进行拆解。如图17所示,EPDM垫片有少许变形,但边缘完整,无碎裂等失效形式。

经过上述试验验证,EPDM适合作为铰链垫片,并且成本比硅橡胶垫片更加低廉。

4 结论

a.硅橡胶垫片经过高温烘烤会有硅氧烷析出,从而造成油漆缩孔污染。

b.二次硫化工艺可以改善油漆缩孔污染现象,但是该工艺并不稳定,并不能每次都完全提前析出硅氧烷。

c.硅橡胶垫片不适合用于需要通过油漆车间的零件,总装零件不受限制,例如塑料举升门,铰链垫片仍然可以使用硅垫片。

d.EPDM垫片可以通过油漆车间的烘烤,代替硅橡胶作为举升门铰链垫片的原材料。

参考文献:

[1] 赵旭涛, 刘大华. 合成橡胶工业手册[M]. 北京: 化学工业出版社, 2006: 1049-1087.

[2] 陆立明. 热分析应用基础[M]. 上海: 东华大学出版社, 2010: 106–107.

[3] 唐斌, 李晓强, 王进文. 乙丙橡胶应用技术[M]. 北京: 化学工业出版社, 2005: 343.