轻质泡沫混凝土在路基改扩建中的应用研究

2024-04-28孙强

孙 强

(山西省公路工程监理技术咨询有限公司 太原市 030006)

0 引言

城市化进程的加快催生出更高的交通运输需求,高速公路改扩建成为提高运输力的有效途径。路基改扩建材料中,轻质泡沫混凝土必不可少,其具有节约成本、施工便捷、节省土地的优势。

孙文进行了轻质泡沫混凝土离心试验,研究了轻质泡沫混凝土材料的路用性能和力学表现[1]。李泰灃等对铁路轻质混凝土路基的力学特性进行了分析,提出适用于重载铁路的轻质混凝土路基结构方案,并对路基的应力传递规律进行了研究[2]。周捷等对轻质泡沫混凝土路基结构形式在路基处理中的效果进行了分析研究,验证了轻质泡沫混凝土在控制路基坡脚的沉降量上效果显著[3]。陈龙龙采用试验的方式,从发泡剂、水灰比、集料三方面对不同参数的泡沫混凝土路基进行研究,确认了泡沫混凝土路基的最佳配合比范围和性能参数[4]。李粒生等结合工程实际,对轻质泡沫混凝土路基在陡坡工程中的应用进行阐述,认为轻质泡沫混凝土路基在控制路基位移和稳定性方面具有较大的优势[5]。李响对边坡支护中轻质混凝土的应用进行了研究,结果表明,随着水灰比和填筑高度的提升,轻质混凝土试验的干密度随之增加,在实际工程中,水灰比控制在0.5~0.6为宜[6]。李晋禹等对软土地区的泡沫混凝土路基进行了研究,发现施工技术中泡沫混凝土路基的沉降比传统工法降低了11.3%,有利于软土地区的沉降控制。文章依托高速公路改扩建工程,采用数值模拟方法,研究轻质泡沫混凝土路基在公路改扩建中的应用情况[7]。

1 工程概况

某高速公路K12+325.125~K12+564.856段路线呈南北走向,原高速公路为双向4车道,设计时速100 km/h,后改扩建为双向6车道。现场踏勘发现,原路基结构较为完整,两侧排水沟及草木清晰可见,原路基高度约22m,为高填方路基。现场两侧用地有限,路基扩建工程需兼顾沉降和用地。传统的路基修筑采用挡墙支挡新路基,工艺复杂,经济性较差,因此采用轻质泡沫混凝土材料填筑路基。

根据相关工程经验,拟定在路基加宽部分采用垂直加宽,如图1所示。在老路基填方边坡处采用台阶开挖的方法,使老路基侧面形成梯步状结构,再依次分层填筑轻质泡沫混凝土层,每层填筑高度为2m。在梯级中部设置钢管桩进行连接,保证新老路基连接的整体性。其中钢管桩的直径为200mm,壁厚为10mm,管内采用C30混凝土进行填充。

图1 路基断面图(单位:m)

图2 有限元模型

图3 路基临空面水平位移图

地勘报告显示,场地内的岩土层主要为填土、粉质黏土和全风化砂岩。填土为黄褐色,稍密回填时间约4~8年,厚度约6~10m;粉质黏土为黄棕色,呈硬塑状,厚度约7~10m;全风化砂岩为灰黄色,中实状态,厚度约6~11m。

2 数值模拟研究

2.1 模型的建立

Midas GTS NX有限元计算软件结合有限元与岩土结构的专业特点,适用于岩土工程,对于土层和结构物都有相应的本构模型。为研究轻质泡沫混凝土在路基改扩建中的变形和沉降特性,文章采用Midas GTS NX有限元软件进行数值模拟计算。

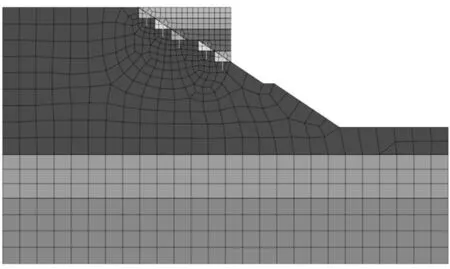

改扩建路基模拟主要涉及三个方面,即岩土体、轻质泡沫混凝土和钢管桩。模型采用2D模型进行模拟计算,岩土体和轻质泡沫混凝土采用2D平面应变单元进行模拟,本构模型为Mohr—Coulomb;钢管桩采用1D梁单元进行模拟,本构模型为弹性本构。为确保模型计算的精确性,轻质泡沫混凝土的网格密度为1m,岩土体的网格密度为2m。建立模型涉及的参数见图 2和表 1。

表1 模型参数表

模型采用施工阶段模式进行运算,模拟轻质泡沫混凝土路基的施工过程:

(1)定义边界条件,加载自重荷载。

(2)初始应力场平衡,位移清零。

(3)按照每层填筑2m的方式填筑轻质泡沫混凝土。

(4)依据模型计算结果,对轻质泡沫混凝土路基进行分析。

2.2 改扩建路基变形分析

(1)路基临空面水平位移分析

路基改扩建过程中,路基的变形情况对于保障路面稳定十分重要。现对路基临空面水平位移变化情况进行提取分析,结果如图 3所示。

图 3中,纵坐标高度表示扩建路基段临空面高度,可知轻质泡沫混凝土路基临空面水平位移最大值位于路基顶部,水平位移最小值位于路基底部,最大值为17mm,最小值为5.8mm。路基临空面的水平位移值与高度呈正相关,高度越高,水平位移值越大。此现象与整个模型的结构有关,一方面,轻质泡沫混凝土靠近路基顶面的填筑材料较多,整个扩建部分的轻质泡沫混凝土位于原路基的一侧,呈下滑趋势;另一方面,新老路基的界面连接处设置了钢管桩,钢管桩将新老路基连接在一起,修正了新老路基在交界面上的薄弱处,限制了路基扩建部分的水平位移,并且在整个轻质泡沫混凝土的横向上,顶层填筑量最大,材料自身的变形量最多。综合以上因素,形成了扩建路基临空面水平位移值的曲线变化规律,也说明了设置钢管桩结构的必要性和有效性。

(2)路基顶面水平位移分析

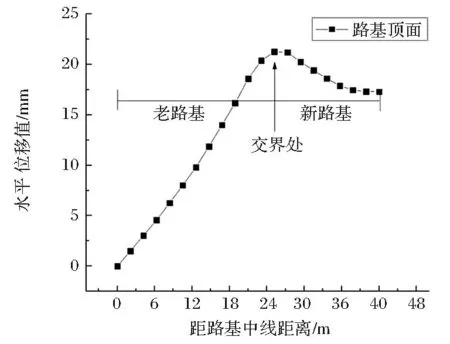

路基顶面水平变形会导致路面结构变形,使路面发生病害。提取路基顶面的水平位移情况,详见图4。

图4 路基顶面水平位移图

从图4可知,路基顶面的水平位移值(朝向临空面为正)随路基顶面位置的变化而变化。距离路基中线越近的位置,水平位移变化越小,随着距离路基中线的位置变远,水平位移呈非线性增大趋势,直至新老路基交界处达到最大值23mm,后逐渐减小,最后稳定在17mm左右。这种变化说明,扩建部分路基对老路基的变形有一定影响,二者水平方向的变形具有一定的关联性,扩建部分路基的修建不利于老路基的变形稳定,其中新老路基交界处是最薄弱处,因此在路基设计和施工中应加强对该处的设置,减小新老路基连接处的水平位移。

(3)路基顶面竖直位移分析

路基顶面竖直位移的变化关系到后续路面施工不均匀沉降问题,图 5为路基顶面的竖直位移图。

由图5可见,路基顶面的竖直位移与距离路基中线位置的变化相关。在不同的路基顶面位置,路基的竖直位移不同,竖直位移的变化整体呈下降趋势,但非线性变化。随着距离中线的位置变远,竖直位移的减小趋势呈“S”形变化,其中降低位置最快的区段在距离中线10~30m范围,最终竖直位移的最大值为66mm。扩建部分实施的路基填筑会对老路基的一侧形成侧向竖直荷载,在新荷载的作用下,老路基在靠近新路基部分发生竖向变形,而新老路基的材料、固结程度等性质不一致,从而产生不均匀沉降现象。因此,在设计施工中应考虑新老路基之间的连接性,采取相应的加固措施减少新老路基连接部分的不均匀沉降。

图5 路基顶面竖直位移图

图6 钢管桩桩身剪力图(单位:kN)

图7 剪力最大的钢管桩桩身剪力图

2.3 钢管桩受力特性分析

钢管桩在扩建路基中起到连接新老路基的作用,钢管桩的受力情况会对新老路基的连接稳定性造成影响,在此对钢管桩的受力情况进行分析。

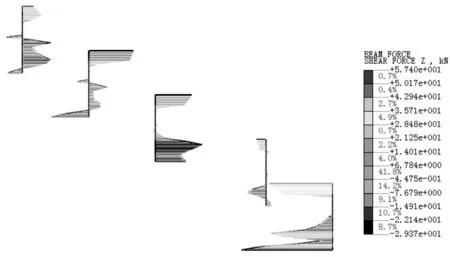

(1)钢管桩剪力分析

图 6为全部钢管桩桩身剪力图,选取其中受到剪力最大的钢管桩进行计算分析,计算结果如图 7所示。

结果显示,桩身的剪力变化呈两头大,中间小的趋势,最大值达到55kN,位于桩底。

(2)钢管桩弯矩分析

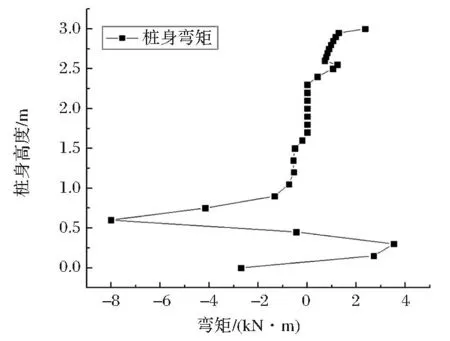

图8为对应剪力最大桩的桩身弯矩图。结果显示,桩身弯矩呈“S”形变化,桩身上部所受的弯矩值较小,下部所受的弯矩值较大,最大值位于桩身0.5m附近。

图8 剪力最大的钢管桩桩身弯矩图

综上,对于钢管桩的最大剪应力和弯矩均位于钢管桩上部和下部的情况,须加强钢管桩上部和下部的设计。

3 结论

文章采用Midas GTS NX有限元软件模拟高速公路改扩建路基,分析轻质混凝土改扩建路基的变形以及钢管桩的受力特性,得到以下主要结论:

(1)轻质泡沫混凝土路基临空面的水平位移值与泡沫轻质混凝土的高度呈正相关,钢管桩有利于提高改扩建路基的整体稳定性。

(2)路基顶面的水平位移值随距离路基中线位置的变化呈先增大后减小的趋势,其中新老路基的交界处最为薄弱。

(3)路基顶面的竖直位移呈“S”形减小趋势,新旧路基交界处竖向位移的降低速率最大。

(4)钢管桩的上部和下部受到岩体的剪力和弯矩值较大,而中部较小。