基于计算流体力学冷却风机性能参数设计分析

2024-04-27王瑞红王彦婷

王 凯,王瑞红,王彦婷

(黄河交通学院,河南 焦作 454950)

1 引言

电动轮车辆的轮边牵引电机封闭在驱动桥壳内,需要采用强制通风进行冷却。目前,最常用的方案是,通过发动机输出端为风机提供动力,进而驱动冷却空气,经过冷却管道对轮边牵引电机进行强制冷却。冷却风机是整个系统的动力源,风机的通风量、风压等直接影响到系统的冷却效果,进而影响牵引电机的冷却效果和使用寿命[1]。一个优良的冷却系统是此类车辆轮边牵引电机稳定运行的重要保证,而冷却风机则是系统的核心单元。根据整机冷却系统的需求,对冷却风机的参数和流场分布进行分析,对此类车辆设计具有重要意义。

学者们进行了一定的研究:文献[2]对空冷状态下,轮边电机的温度场进行分析,获取单元的最大负载工况;文献[3]针对牵引电机表面的热交换进行模拟分析,获取最佳的参数设计;文献[4]采用建模仿真分析方法,分析自然冷却工况下,牵引电机的温度场分布情况;文献[5]分析不同负载工况下,牵引电机的散热量进行分析,以匹配合适的冷却系统;文献[6]根据牵引电机对冷却风量的需求,进行热交换分析,获取不同工况冷却风量的需求量。

针对强制冷却系统结构特点,牵引电机的冷却需求,对影响风机冷却风量和压差的关键参数进行设计;在此基础上,基于CFD搭建风机的流场分析模型;采用差异化网格划分技术,对不同区域选取不同网格尺寸;对整机和叶片静压场进行分析,并对整机全压场和流道区域速度场进行分析,获取关键参数值,并与设计值进行对比,检验设计和模拟分析的准确性。

2 冷却风机关键参数设计

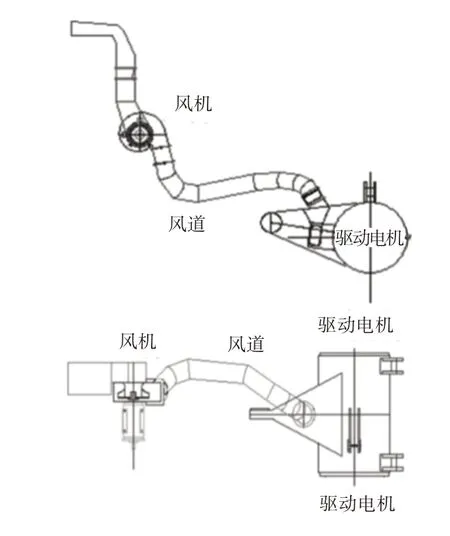

电动轮式车辆,轮边电机包裹在车桥内,需要通过强迫式通风进行冷却。冷却空气被离心风机通过通风管道吹入驱动电机一端的入口,流经电机内部与转子,定子和绕组等发热元件进行热交换[7],经电机另一端的出口排出进入周围环境。系统的主要结构由离心风机、通风管道和驱动电机组成,如图1所示。

图1 冷却系统结构图Fig.1 Structure Diagram of Cooling System

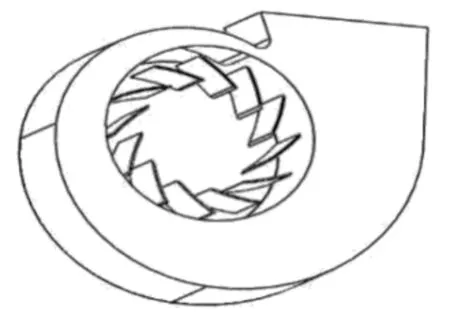

风机的三维模型,如图2所示。

图2 风机三维模型Fig.2 Three Dimensional Model of Fan

为了工业生产方便,选取等厚圆弧板平前盘的叶片。根据已有的试验证明,平前端的前向叶轮中采用斜切时段不但不会提高效率,通风机压力反而降低,所以采用无始端叶片[8],叶片进口直径与出口资金相等:D0=D1。

(1)确定入口几何角β1

入口速度为:

叶片入口前气流角β'1:

由于叶轮流道形状不理想,特别是通风机在非设计流量下工作时,叶道内的气流会产生附面层分离[9]。至于分离区的位置和大小,叶片的型式与入口冲角的大小有关。所谓入口冲角是指叶片入口角与入口相对速度与圆周切线所成角度之差。因为冲角i目前无法计算,一般按照经验公式取(3~6)°,则:

(2)叶片数目z

根据经验公式,叶片数可写作:

式中:D2—叶轮外援直径。

(3)叶片进口阻塞系数

则,气流进入叶片后的径向分速和气流角为:

(4)叶片出口后径向分速

叶片出口阻塞系数:

叶片出口前的径向分速:

无限叶片数气流出口圆周分速c2u∞:

(5)叶轮流道中的相对速度,是由不旋转的敞开叶道中的速度与轴向涡流速度相叠加的结果,有限多叶片时的理论全压与无限多叶片时的理论全压比值为K,称为环流系数或压力减小系数[10],可写作:

则,有限叶片数气流出口圆周分速c2u=K c2u∞。

(6)根据速度三角形,确定叶片圆弧半径Rk和中心圆半径R0:

式中:r1、r2—叶轮内、外径。

(7)蜗壳宽度B

根据统计规律:

(8)压力损失

通风机中的损失可分为流动损失、轮阻损失、泄露损失和机械损失等。通风机总损失为:

式中:Δp1—叶轮由轴向变径向的损失;Δp2—叶轮叶片通道中的损失;Δp3—蜗壳中的损失;ρ—空气密度;ξ—压力损失系数。则,流动效率为:

式中:p—风机提供风压。

综上,可得通风机所需的有效功率为:

式中:q—风机流量;ηms—机械效率;ηin—空气传递效率。

3 风机流场特性分析

3.1 风机模型

根据风机设计所得数据,采用Solidworks完成风机的模型设计,如图3所示。

图3 风机模型Fig.3 Fan Model

3.2 网格划分

网格尺寸对结果影响较大,对于叶轮以及蜗壳是主要区域,也是流动十分复杂区域,所以采用比较精细的网格划分方式,这样才能够得到更加准确的结算结果。最终获得的总数约135万。

3.3 流场分析

3.3.1 流场模型以及边界条件

所选用的风机为离心式,内部流场复杂,为了更好的模拟叶片作用下的内部流场,选用了k-e 湍流模型,出入口均为压力边界;采用SIMPLE算法对场耦合进行分析[13]。风机运行工况是转速设置为3000rpm。

3.3.2 整机静压分析

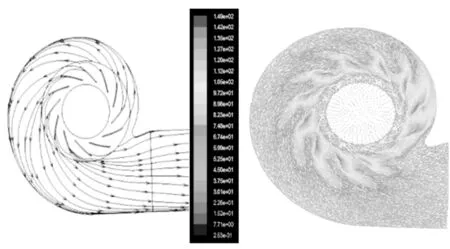

整机静压分布,如图4所示。

图4 风机整机静压分布Fig.4 Static Pressure Distribution of Fan

由图可知,风机的静压从进口至出口是一个逐渐增大的过程,由于出口存在流动损失而使此处的静压有所下降。当气流在进气口由轴向变向转变为向径向流动时,产生了很大的损失,因此静压有所降低。在蜗舌附近,由于该处的形状突然发生很不规则的变化,气流扰动严重,导致静压较低。叶片静压分析,如图5所示。

图5 叶片静压分布Fig.5 Blade Static Pressure Distribution

由图可知,叶片压力面的静压与非压力面的静压有明显差别,吸力面的静压分布很不均匀,这是由于叶型的不够合理造的,在叶片压力面进口处,气流在进入流道后与旋转的主气流方向不一致,发生较大的扰动,因而静压急剧上升。这是由于气流在进入叶轮流道后经历了一个先减速,再加速的过程。

3.3.3 整机全压分析

整机全压分析结果,如图6所示。

图6 壁面全压图Fig.6 Wall Total Pressure Diagram

图中清晰表明全压的变化分布情况。叶轮流道区域内叶片对气流做功,全压在叶道内先升高又逐渐降低,在叶片工作面1∕4处上达到最大,对每个叶轮流道来说,在不同的物理位置处的流动也有不同,这是由于蜗壳的非对称结构造成的,说明在气流运动过程中,上游的叶轮流道的流动情况会对下游的气体流动情况产生一定的影响。

因此在研究整机的气动性能来说,不能用传统的只分析某一个叶轮流道的方法来反映整个通风机的性能,并且单个流道的边界条件也很难给出合理的定义,这使计算的合理性和准确性受到了很大的影响,甚至是错误的。

3.3.4 流道区域速度分析

Z=5mm截面处的速度分布图,如图7所示。

图7 Z=5mm截面速度图Fig.7 Velocity Diagram of Z=5mm Section

图中可以看到,在气流流出叶轮后的小部分环形区域速度突然减小,因为在此处气流突然进入一个近乎封闭宽敞的区域,静压突然升高。在蜗舌出有个很明显的涡流产生,这是由于该处受蜗舌形状影响,使得气流方向与出口的主气流方向不一致发生的局部扰动。风机叶轮中截面上的速度分布,如图8所示。

图8 Z=80mm(叶轮中截面)处的速度图Fig.8 Velocity Diagram of Z=80mm Section

从图中看出,流体在该界面上流动十分充分,几乎没有涡流和二次流的产生。气流速度从叶轮进口到叶轮出口方向速度逐渐增大,但是从叶轮边缘流出后后速度逐渐降低,而压力却逐渐升高,这是由于叶轮的相对速度减小,导致气体的静压能升高,这正符合气流在叶轮内的流动特点。

YZ面距离-285mm处的速度图,如图9所示。YZ面上的速度趋势图,如图10所示。

图9 距YZ面-285mm处的速度图Fig.9 Velocity Diagram at -285mm From YZ Plane

图10 YZ面(X=0mm)处的速度图Fig.10 Velocity Diagram at YZ Plane(X=0mm)

图9可以看出,在蜗舌出口的下方有涡流产生,这是由于蜗舌处的形状的突然变化,使气流与出口处的主体气流发生扰动产生的二次流。图10中可以看出,从涡流的物理位置来看,上端的涡流比较靠近蜗壳的前壁面处,下端的涡流比上端涡流剧烈,位置也略有不同,靠近蜗壳的后壁面处。结合图7、图8的流线图综合分析,可以看到在流体在蜗壳与叶轮外缘的区域内,并不是呈二维趋势沿蜗壳壁的形状规则流动的,而是呈麻花状的形态旋转流出。分析获得风机的流量和功率,与设计值对比,如表1所示。

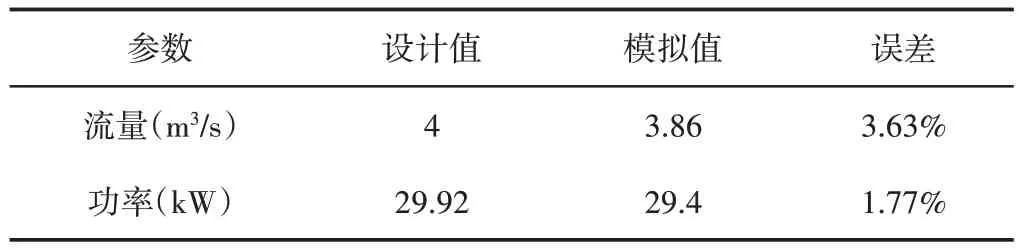

表1 关键参数对比Tab.1 Comparison of Key Parameters

模拟所得结果的流量3.86m³∕s 与设计流量4m³∕s 误差为3.63%,模拟结果功率29.4kW与设计功率29.92kW误差为1.77%。二者结果一致,结果是合理的。同时,对流场的分析也为风机的设计提供一定的参考依据并对现有设计进行检验,以检查它是否符合设计要求。

4 结论

(1)风机内部的流场十分复杂,多处存在二次流和尾流-射流现象,但是流动趋势符合流体力学原理;

(2)模拟所得风机流量为3.86m³∕s,其与设计流量4m³∕s误差为3.63%,模拟结果的功率为29.4kW,其与设计功率29.92kW误差为1.77%,二者结果一致,表明设计和分析结果是合理的;

(3)理论计算和模型仿真结果一致性,为风机的设计提供一定的参考依据。