碳化硅纳米介质电火花线切割加工研究

2024-04-27陈成,滕凯,孙涛

陈 成,滕 凯,孙 涛

(1.无锡科技职业学院智能制造学院,江苏 无锡 214028;2.徐州工程学院机电工程学院,江苏 徐州 221018)

1 引言

电火花线切割通过电极丝脉冲火花放电蚀除工件材料,达到工件切割成型的目的。它不同于用机械力和机械能来切除工件材料的传统加工技术,没有明显的切削力,是一种非接触式的电火花特种加工技术,被广泛应用于航空航天、机械加工等领域。目前,电极丝脉冲放电普遍在常规工作液中完成,极间放电方式限制了工件切割速度和表面加工质量的进一步提高。文献[1]采用大气作为工作介质进行了电火花线切割加工试验。实验表明,线切割气中加工较液中加工,加工过程清洁环保,表面加工质量高。但在实际加工中,由于加工间隙小,排屑不顺畅,极易造成短路和加工不稳定。文献[2-3]在水雾介质中进行了线切割加工研究,发现在水雾中加工较大气中加工切削更锋利,加工屑附着更少,但在大能量放电加工时也存在极间放电不稳定现象。文献[4]分别在液体、气体与水雾介质中进行了电火花线切割多次加工试验研究。研究发现,在液中粗加工,水雾中半精加工,气中精加工的工件表面粗糙度、直线度均优于单一介质的多次切割加工效果,但多介质多次切割也存在加工方式切换带来的不便,增加了加工辅助时间。文献[5]在常规工作液中添加了微米级SiC粉末,极间放电时,分散了放电能量,改善了工件表面加工质量。

但由于粉末颗粒较大,导致极间分布不均,极易造成电弧放电,降低了加工稳定性。文献[6]采用固、液、气三相流作为混合介质进行电火花成型加工,该方式能够有效改善气中加工短路率高、加工效率低的问题,但也存在三相流混合介质制备难度大,供液不稳定等难题。

为此,提出一种采用SiC纳米混粉工作液进行电火花线切割加工的新工艺、新方法。该方式可有效解决极间电火花放电间隙小、排屑不畅、放电冲击大、加工不稳定等问题,进而改善极间加工条件,进一步提高工件切割速度和表面加工质量。

2 试验条件与方法

试验所用机床为苏州宝玛数控有限公司生产的DK7763D高速走丝电火花线切割机床;常规工作液为BM-01水基工作液,与水的配比为1:10;电极丝为Φ0.18mm 钼丝;试验件材料为Cr12MoV模具钢,板厚20mm。混粉工作液为在常规工作液中加入SiC纳米微粉,制备成混粉悬浮工作液。SiC微粉粒径50nm,密度3.2g∕cm3,比表面积60m2∕g,浓度(0.1~0.5)g∕L;分散剂为羧甲基纤维素钠(CMC),浓度0.7g∕L;抗沉降稳定剂为蒙脱土K10(Bentonite clay K-10),浓度0.3g∕L。

混粉工作液供液系统,如图1所示。在供液时,只需将搅拌均匀的悬浮工作液按配比加入原有供液系统即可,无需增加附属设备或对原有供液系统进行改造。SiC 纳米微粒具有比表面积大、吸附性强、分散均匀等优点,可使工作介质中的微粒分布均匀,不易沉淀,从而满足极间电火花放电加工的需求。

图1 实验加工现场Fig.1 Experimental Processing Site

基于SiC纳米混粉工作液的高速走丝电火花线切割正交试验,选取脉冲宽度(ts),脉冲间隔(ti∕ts),峰值电流(Ip)和混粉浓度(C)等工艺参数作为实验因素,设计了4因素3水平(L9(34))的正交实验,实验水平因素,如表1所示。

表1 实验水平表Tab.1 Experimental Level

通过正交实验获得Cr12MoV模具钢的电火花线切割高速切割加工工艺优化参数。在最优加工条件下,分别采用混粉工作液与常规工作液进行电火花线切割加工对比试验研究,重点分析混粉浓度、峰值电流、脉冲间隔对电火花线切割加工的影响。实验数据可通过多渠道获得,其中切割速度可从线切割软件操作系统直接实时读取,也可通过定量计算获得;加工表面粗糙度Ra可通过TR200 粗糙度仪,如图2(a)所示。测量获得;工件微观表面可通过FEI inspect S50 扫描电子显微镜,如图2(b)所示。扫描拍照获得。

图2 实验测量仪器Fig.2 Experimental Measuring Instrument

3 试验结果及分析

3.1 电火花线切割工艺参数优化

3.1.1 极差分析

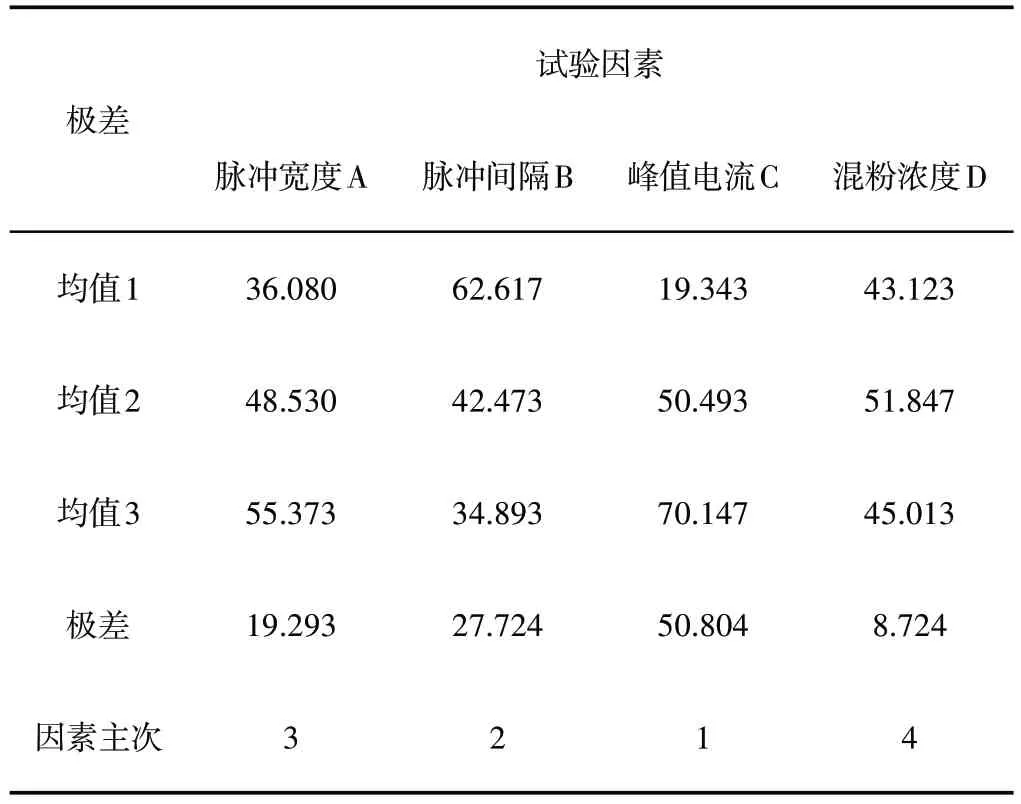

基于SiC纳米混粉工作液的电火花线切割加工切割速度极差分析,如表2所示。

表2 极差分析表Tab.2 Range Analysis Table

由极差分析原理可知,工艺参数对切割速度影响的主次因素依次为:峰值电流>脉冲间隔>脉冲宽度>混粉浓度,提高工件切割速度的最优工艺参数组合为C3B1A3D2,即峰值电流为25A,脉冲间隔为6 倍,脉冲宽度为45µs,混粉浓度为0.3g∕L。实验发现,采用混粉工作液与常规工作液两种不同介质加工时,脉冲宽度、脉冲间隔和峰值电流对工件切割速度的影响具有一致性。

3.1.2 主效应分析

线切割采用混粉工作液加工时,各因素指标对工件切割速度影响的变化趋势图,如图3所示。

图3 线切割加工主效应分析图Fig.3 Main Effect Analysis of WEDM

由图可知,当混粉浓度由0.1g∕L逐渐增加到0.3g∕L的过程中,工件的切割速度有小幅度提高;当混粉浓度大于0.3g∕L时,工件的切割速度又小幅度降低。这表明混粉浓度对工件切割速度的影响虽然较小,但具有极值性。

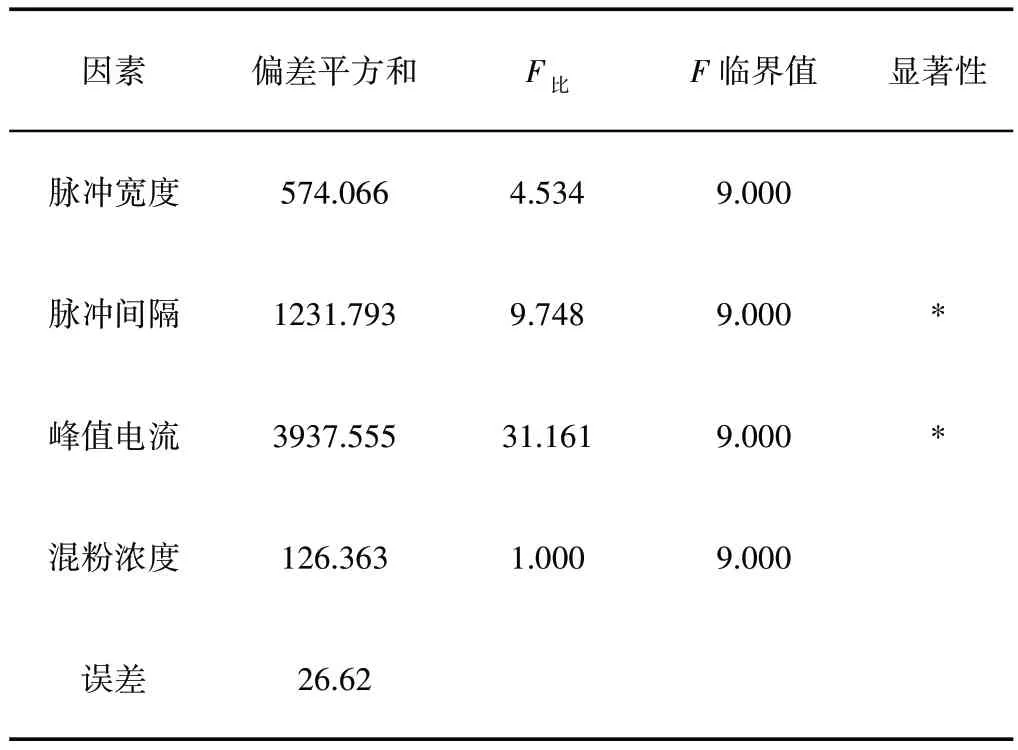

3.1.3 方差分析

通过方差分析表,如表3所示。峰值电流和脉冲间隔对工件切割速度的影响具有显著性。因此,以下的试验研究将在脉冲宽度为45µs,脉冲间隔为6倍,峰值电流为25A的最优加工条件下,对采用混粉工作液与常规工作液两种不同工作介质加工的线切割效果进行对比研究,重点分析混粉浓度、峰值电流和脉冲间隔对工件切割速度和表面加工质量的影响。

表3 方差分析表Tab.3 Analysis of Variance

3.2 混粉浓度对电火花线切割加工的影响

混粉浓度对切割加工的影响,如图4所示。

图4 混粉浓度对切割加工的影响Fig.4 Effect of Mixed Powder Concentration on WEDM

在其他加工条件不变的情况下,随着混粉浓度的逐步升高,电火花线切割加工的切割速度逐步提高,表面粗糙度逐步降低。当混粉浓度增加到0.3g∕L时,混粉工作液中的切割速度达到最大值120mm2∕min,较常规工作液中的切割速度提高了21.16%;混粉工作液中的表面粗糙度Ra降低到8.07µm,较常规工作液中的表面粗糙度降低了15.05%。随着混粉浓度的继续增大,切割速度先明显降低,后又趋于缓和;表面粗糙度则变化较小,仅略有增大。

进一步研究发现,放电间隙中充满的SiC纳米微粒,将放电介质中的单一放电通道扩展为多个火花通道,使得到达电极的脉冲能量在空间上被分割,电极表面放电点增多[7]。

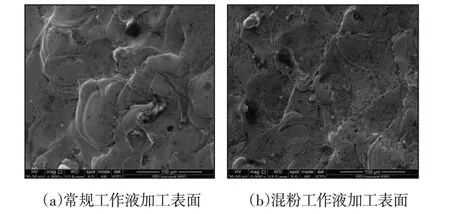

同时,随着SiC半导体微粒的加入,极间隔离减小,电场强度增大;当相邻两微粒之间的电场强度达到临界电场强度时,迅速在两极间串联、扩展,形成放电通道的时间更短,能量利用率高,有利于放电间隙的增大和放电稳定性的提高[7-9]。但当混粉浓度过高时,放电加工短路率增高,电弧放电变得频繁,导致切割速度、表面加工如图5(a)所示,在相同加工条件下,常规工作液中的单个脉冲放电形成的放电凹坑大,加工表面重铸凸台高,存在明显的蚀除材料再黏连情况[10],容易造成拉弧放电、短路等情况,大大降低了加工表面粗糙度。由图5(b)可见,混粉工作液较常规工作液中的切割加工表面要平整的多,单个脉冲放电被SiC 纳米微粒分散,形成若干个均匀的小放电凹坑,重铸层也较薄,基本不存在明显的凸台,表面加工质量明显改善。

图5 不同工作介质的蚀除微观表面Fig.5 Etched Micro Surfaces of Different Working Media

另外,加工表面的冷缩微孔洞多且均匀,表明极间冷却效果好,放电较充分,排屑顺畅,有利于材料的进一步蚀除,大大提高了工件加工的稳定性。

3.3 峰值电流对电火花线切割加工的影响

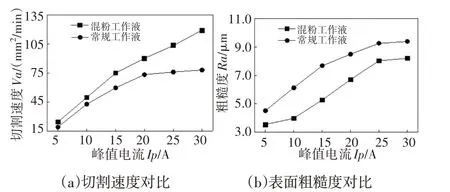

峰值电流对切割加工的影响,如图6所示。

图6 峰值电流对切割加工的影响Fig.6 Effect of Peak Current on WEDM

在其他加工条件不变的情况下,峰值电流的增大对切割速度的提高具有明显作用。当峰值电流为最小值(5A)时,采用混粉工作液与常规工作液两种不同介质加工的工件切割速度与加工表面粗糙度数值大小相近;但随着峰值电流的逐渐增大,前者的切割速度增幅明显大于后者,表面粗糙度也小于后者。分析认为,随着单个脉冲放电能量的增大,常规工作液中的脉冲放电对加工表面的冲击变大,且是单一的,加工表面形成的放电凹坑大,重铸层厚,抛离重新冷却粘连的熔瘤大且不平,导致下一次放电短路率提高,加工变得不稳定。

混粉工作液中的纳米微粒串联拓展形成多条放电通道,有效降低了脉冲放电对加工表面的冲击,使放电凹坑变得小且密集;单位面积内的瞬时放电通道增多,使材料蚀除能力变强,放电间隙增大,放电短路率降低,加工变得稳定高效。

3.4 脉冲间隔对电火花线切割加工的影响

脉冲间隔对切割速度的影响仅次于峰值电流,脉冲间隔对切割加工的影响,如图7所示。

图7 脉冲间隔对切割加工的影响Fig.7 Effect of Pulse Interval on WEDM

在脉冲间隔(空占比)由6倍增大到8倍时,放电间隔时间增加33%,极间排屑和散热得到改善,混粉工作液与常规工作液两种不同介质中的加工表面粗糙度分别降低2%与3%,此时二者单位时间内放电能量减弱29%,导致二者的切割速度分别降低26.6%,和15.4%。

这表明,为减少精加工余量,而降低表面粗糙度,将大大降低粗加工的切割效率,得不偿失。随着脉冲间隔的进一步增大,两种工作介质下的加工表面粗糙度均有大幅度降低,表明极间放电充分,排屑顺畅,表面加工质量得到改善;此时极间放电短路率降低,但单位时间内放电能量减弱较多,切割速度有明显降低。整体而言,采用混粉工作液比采用常规工作液加工的工件切割速度均有所提高,表面粗糙度均有所降低。这说明SiC纳米微粒的加入,有效增大了极间放电间隙,改善了极间放电条件,降低了短路率,有利于切割速度的提高和表面加工质量的改善。

4 结论

(1)在脉冲宽度为45µs,脉冲间隔为6倍,峰值电流为25A的最优切割加工条件下,采用SiC纳米混粉工作液(混粉浓度0.3g∕L)比采用常规工作液加工的工件切割速度提高21.16%,加工表面粗糙度降低15.05%。

(2)增大放电能量时,采用混粉工作液加工与采用常规工作液加工效果相比较,前者的工件切割速度均高于后者;前者的加工表面粗糙度均低于后者。

(3)极间SiC纳米微粒使电场畸变,在电场力作用下,将单个脉冲放电通道拓展为多个,形成分散的放电点,改善了工件的加工表面质量。同时,SiC作为半导体材料,降低了工作介质的电阻率,使工作液的绝缘强度降低,增大了极间击穿间隙,提高了工件的切割速度。