基于力控技术的航空整体加强框自适应定位方法研究

2024-04-27武锋锋唐文献

于 鑫,武锋锋,聂 勇,唐文献

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.太原理工大学航空航天学院,山西 晋中 030600)

1 引言

航空整体加强框作为典型的整体结构件,不仅能够大幅度减少零件数量、增强结构件强度、减轻结构件重量,而且可以缩短装配工作量,降低专用工装之间的协调量,节约飞机制造成本[1-2]。航空整体加强框在机体部件级装配中起主承力、主定位作用,成倍提升其定位精度是保证飞机机体部件装配工作顺利完成的先决条件[3]。

航空整体加强框的传统装配定位工艺是基于一对一标准工艺装备,采用坐标定位孔与装配工装相结合的过约束方式来保证站位准确度及平面度要求的[4]。通常选取“保3”方式完成装配定位操作,即确保3个坐标定位孔的定位精度,放弃其余坐标定位孔定位精度,以夹具能够“夹紧”或“压紧”作为现场操作完成的依据。其次,基于“试错”模式,装配定位操作完全依赖操作人员的现场经验完成,过程不可管控,结果无法再现,严重影响定位质量的稳定性。最后,制造差异与半强迫定位方式造成的装配应力不容忽视,不仅会造成后续装配操作的困难,而且机身部件骨架装配完成、定位销去除后,装配应力的释放还会对机身部件骨架装配精度造成无法预计的影响[5-6]。

文献[7]提出力∕位混合控制策略,部分轴采用主动位置控制,其余轴采用力控制,基于理想支撑力驱动柔性设备将飞机大部件送达最佳装配位置,不仅可提高调姿精度,且显著降低了调姿内力[8-10]。文献[11-12]等将定位过程看作一个寻找接触点与控制接触力的操作,通过传感器反馈的力和扭矩数据,驱动机器人实现翼肋的精确定位。

文献[13]通过深入分析部件装配单元可感知的影响飞机部件装配单元定位精度因素及其获取方式,基于传感器信息融合方法和融合模型,构建了状态感知模型,实现了对部件装配单元定位状态的直观表达。正视定位对象加工差异,根据实际装配定位状态调整、量化装配力载荷,实现装配力自适应调整,可提升定位过程管控性和定位结果复现度。

通过分析航空整体加强框装配定位工艺需求,量化装配定位质量评价标准,选择装配定位质量评价标准的量化值为对象,以非确定站位的坐标定位孔航向偏差为因素设计正交试验。

鉴于工程现场装配定位操作时,加强框表面不允许粘贴任何异物,对比分析试验中坐标定位孔处力载值和定位检测点处应力值的变化规律,研究装配定位力载荷检测取代应力检测评价装配质量的方案,得出航空整体加强框自适应定位方法中坐标定位孔位处力载值应满足的要求,指导现场装配定位操作。

2 加强框装配定位工艺分析

2.1 加强框装配定位工艺需求分析

航空整体加强框属于飞机机身段的主承力件,通常包括内缘、外缘与腹板,以飞机站位面为基准平面进行设计,内、外缘形面参照舱内布置、气动外形进行确定。

在机身部件装配过程中,一般先用工装以孔销配合形式定位加强框,然后以加强框为基准定位连接隔板组件与边梁等形成机身骨架,接着以骨架为基准铺放、压紧、连接蒙皮壁板装配成完整的飞机机身部件。

站位准确度及平面度是航空整体加强框装配定位质量的基本要求,装配应力及分布直接影响机身下架后的变形大小,因此装配应力也是装配定位需要控制的因素之一。

针对装配定位要求,定位结果检测可分为3部分:站位检测,离散为整体加强框腹板内检测点(确定站位坐标定位孔—“保3”定位方式中某一坐标定位孔凸台底面的标记点)航向坐标偏差;平面度检测,离散为整体加强框腹板内若干检测点(非确定站位坐标定位孔和非坐标定位孔凸台底面的标记点)航向坐标偏差及内、外缘航向坐标偏差;装配应力检测,离散为整体加强框腹板内若干检测点(非坐标定位孔凸台底面的标记点)处相对定位前的应力改变量。

2.2 基于力控技术的自适应定位原理

基于力控技术的自适应定位是指,基于小变形、线弹性假设,以数字化柔性工装为基础,通过在定位单元上加装力传感器动态反馈加载在装配件上的装配力,根据力载荷大小,在装配容差允许范围内自动调整定位单元,减少强迫定位引起的装配件变形,使得装配件的定位既能满足装配要求,又可适应其自身制造差异的装配定位方法[14-15]。

基于力控技术的航空整体加强框自适应装配定位采用“定1调(N-1)”的方式进行,即按传统强迫方式完成定位后,保证1个坐标定位孔的装配位置精度,确定站位,在装配容差允许范围内,以施加在剩余(N-1)个坐标定位孔处的装配力载值满足自适应定位要求为目标,调整该(N-1)个坐标定位孔孔位,保证形状精度和装配应力水平,使得整体加强框装配定位质量最佳。

3 坐标定位孔孔位调整试验

3.1 定位质量量化

为了评判装配定位工艺的优劣,直观衡量定位水平差异,需量化装配定位质量评价标准,对站位、平面度及装配应力数字化检测结果进行加权处理。

式中:s—装配定位质量评价标准的量化值;α、β、γ、η、ξ—加权系数,加强框与连接件之间刚度相差较大时,ξ值可适当选大;m—腹板面上坐标定位工艺孔孔数;n—腹板面上非坐标定位工艺孔孔数、x11—确定站位坐标定位孔凸台底面标记点的航向坐标测量值与理论值、x1i(i=2,…,m)—第i个非确定站位坐标定位孔凸台底面标记点的航向坐标测量值与理论值,且x1i≡x11、、x2j(j=1,…,n)—腹板面上第j个非坐标定位工艺孔孔凸台底面标记点的航向坐标测量值与理论值,且x2j≡x11;Δx3l—内、外缘第l个扫描点平面航向坐标偏差;Δσ2k—腹板面上第k个非坐标定位工艺孔孔凸台底面标记点处相对定位前的应力改变量。

3.2 试验平台

顺利完成基于力控技术的航空整体加强框自适应定位试验,试验平台需要具备装配定位、调形、定位质量检测及装配力载值测量功能,具体表现为:

(1)能够实现试验件确定站位坐标定位孔的稳定定位,非确定站位定位孔的法向调整;

(2)能实现腹板面上定位质量检测点处法向坐标值的测量;

(3)能实现非坐标定位孔处平面应力的测量;

(4)可显示装配定位力载荷值。搭建的试验平台,如图1所示。

图1 航空整体加强框定位调形工装平台Fig.1 Positioning and Adjusting Fixture Platform for Aviation Integral Reinforced Frame

圆柱长销通过轴肩与确定站位坐标定位孔下凸台底面配合,垫圈、螺母压紧该孔上凸台底面完成站位面的确定。圆柱短销一端与非确定站位坐标定位孔连接,另一端依次连接JYCKLW2 力传感器、JZX65-S30-B-T-10B-M3-C1 折返式电缸和台达ECMA-C20604SS伺服电机,完成非确定站位坐标定位孔装配定位力载荷值的获取,法向定位与调整。MQ8106三坐标测量仪可实现腹板面上非坐标定位孔孔凸台底面标记点法向坐标测量与内、外缘平面上闭线扫描。定位质量检测点处平面应力的测量可通过BF350-3AA应变片连接弯曲传感器到单片机实现。

3.3 孔位调整试验

设计加工的航空整体加强框试验件为一缩比半框件,如图2所示。包括内缘、外缘与腹板,腹板面上分布有两类孔,在加工与装配定位阶段起主定位和主支撑作用的坐标定位孔A、B、C和D,在加工阶段起辅定位与辅支撑作用的非坐标定位工艺孔1、2、3、4和5。根据工程经验,孔径统一为6mm,凸台底面直径14mm、高度1.8mm、锥度30°。

图2 航空整体加强框试验件定位孔分布图Fig.2 Layout of Locating Holes in Test Pieces of Aviation Integral Strengthening Frame

分析航空整体加强框自适应定位方法,确定孔B为确定站位坐标定位孔,非确定站位的坐标定位孔A、C、D相对孔B的法向坐标偏差为考察因素,通过试验分析3个因素下装配定位质量的差异,考虑设计对航空加强框平面度要求一般为航向坐标偏差(腹板面内航向最大正偏差与最小负偏差之和)不大于1mm,得到孔A、C、D孔位优化问题模型为:

为每个因素设置5 个水平,-0.4mm、-0.2mm、0mm、0.2mm、0.4mm,选择量化装配定位质量评价标准s为考察指标,采用L26(56)正交试验法设计试验。

首先,调整圆柱短销至其轴肩与圆柱长销轴肩位于同一水平面,定位试验件并夹紧;然后,沿轴向调整圆柱短销,至试验件上孔A、C、D凸台底面法向坐标值相对孔B凸台底面法向坐标值之差满足试验要求;接着,测量获取各标记点法向坐标值,平面应力值,并记录。最后,对试验结果进行计算分析,获取坐标定位孔孔位优化结果,并分析坐标定位孔处装配定位力载荷值和应力值变化规律。

4 试验结果与分析

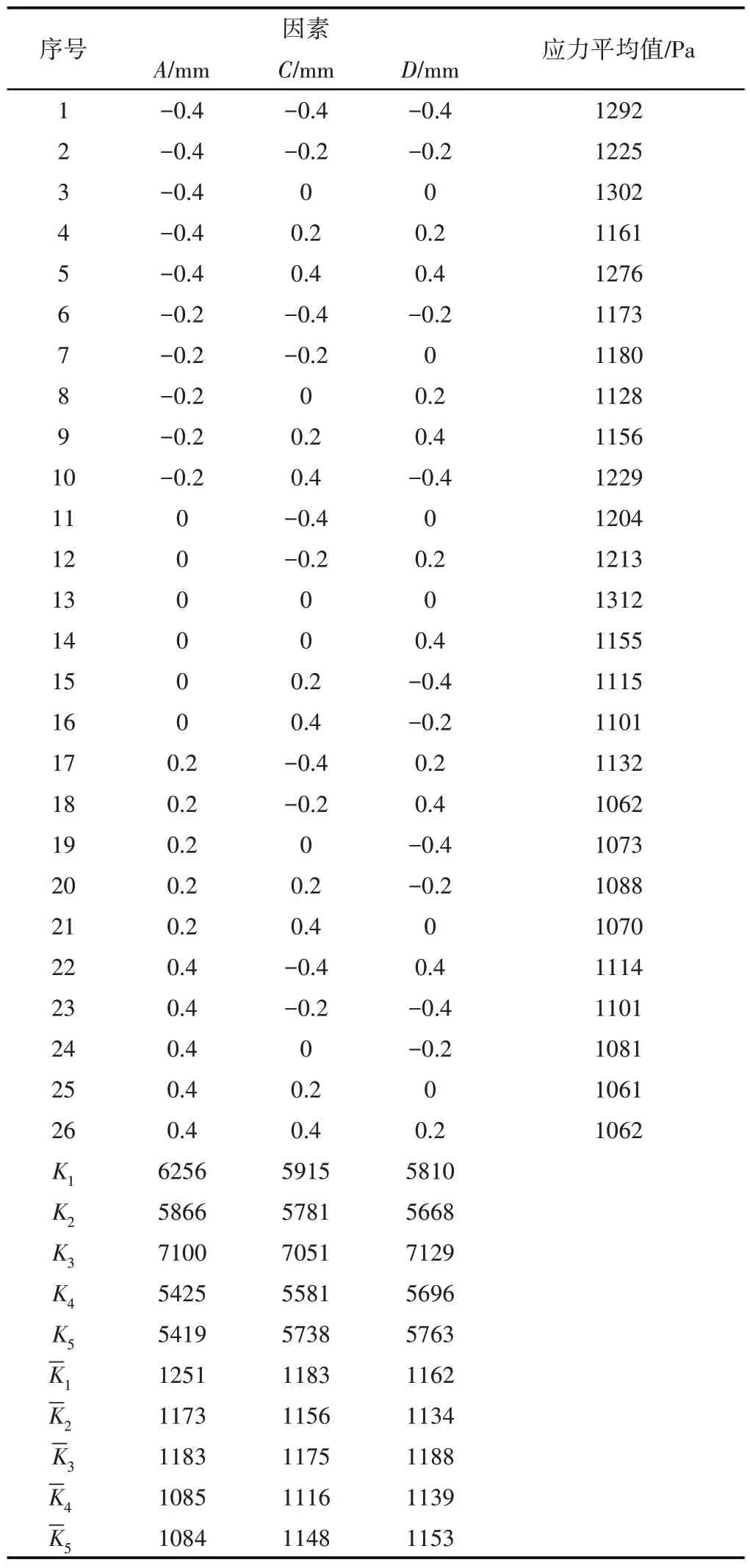

分析三坐标测量仪所测数据可知,全部正交试验中试验件约束条件中出现的最大值为0.907mm,均小于设计允许值。考察指标s计算公式中的α、β、γ、η均取0,取ξ=1,试验设计和结果,如表1所示。

表1 L26(56)正交试验设计与结果(n=26)Tab.1 Design and Results of L26(56)Orthogonal Test(n=26)

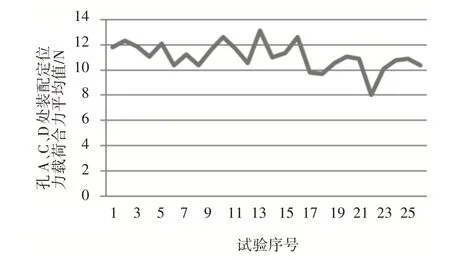

由表1可确定最优装配定位工艺为A5C4D2,验证结果可知约束条件中出现的最大值为0.709mm,量化装配定位质量评价标准s=1059Pa,比强迫定位到理论位置的值减小了19%。分析力传感器和弯曲传感器所测数据,孔A、C、D处装配定位力载荷合力平均值变化规律,如图3所示。

图3 孔A、C、D处装配定位力载荷合力平均值Fig.3 Absolute Mean Value of Total Load at Locating Hole

与孔1、2、3、4、5标记点处应力绝对平均值变化规律,如图4所示。

图4 孔1、2、3、4、5标记点处应力绝对平均值Fig.4 Absolute Mean Value of Stress at Location Test Point

基本一致,孔位处装配力载值优化可通过修正式(1)中装配定位质量评价标准量化值计算公式获得。

式中:α‘、β’、γ‘、η’、ξ‘—加权系数,加强框与连接件之间刚度相差较大时,ξ‘值可适当选大;flx、fly、flz—腹板面上第l个非确定站位坐标定位孔处装配力载荷x、y、z向分量。

5 结论

(1)基于装配定位质量评价标准的量化,以非确定站位坐标定位孔相对确定站位坐标定位孔的法向坐标偏差为考察因素,通过正交试验分析了不同因素下定位质量的差异,优选装配定位工艺参数,结果表明在设计允许航向坐标值偏差范围内,仅将装配应力考虑为装配定位质量评价标准,正交试验优化结果的装配定位质量评价标准量化值比强迫装配定位到理论位置的值减小了19%。

(2)通过对比分析正交试验中非确定站位坐标定位孔处力载值和定位检测点处应力值的变化规律,修正了装配定位质量评价标准量化公式,获得了装配定位力载荷检测取代应力检测评价装配定位质量的方案,得出航空整体加强框自适应定位方法中定位孔孔位处力载值应满足的要求,指导现场装配定位操作。基于力控技术的航空整体加强框自适应定位方法具有较强的可操作性,能够有效降低对操作人员经验的过度依赖,结果可满足工程实际和技术升级需求。