船舶柴油机余热回收试验台测控系统设计及试验研究

2024-04-27倪培永喜冠南

王 玉,罗 力,倪培永,喜冠南

(南通大学机械工程学院,江苏 南通 226019)

1 引言

海运承载了全球90%以上的商品贸易货运量,船舶作为其主要载体,存在能耗较大、热浪费严重的现状[1]。据统计,能耗占船舶营运总成本的比例,小型运输船约为25%~30%,定期客货船约为35%,散货船约占50%,油船约为60%[2]。利用换热器回收柴油机缸套水和尾气的余热,开发船舶柴油机余热回收装置可以降低船舶的运营成本,改善船员的生活质量。

国内外对船舶柴油机余热回收技术已有许多研究。文献[3]设计两套余热回收ORC系统,以净输出功为评价指标对系统性能进行分析。文献[4]基于有机朗肯循环设计了柴油机尾气余热回收系统,研究得出ORC 净功率随着柴油机转速的增加而增加。文献[5]设计了应用于卡车发动机的双循环余热回收系统,结果表明发动机功率可提升(5.8~7.4)%。文献[6]在船舶柴油机尾气回收系统的低温循环中使用R1234yf 为工质,提高了尾气余热利用效率。文献[7]研究了冷却水功耗对柴油机余热回收效率的影响。文献[8]分析了工质流量与柴油机排气流量匹配关系对蒸发器传热特性的影响。文献[9]搭建了柴油机尾气余热辅助NTP再生DPF 的试验系统,探究低温等离子体对无外加热源的柴油机颗粒捕集器再生过程的影响。但是以上试验台测试过程中依赖实验人员现场手动测量,难以对多通道数据进行连续采集,并作出自动控制响应。

针对上述问题,以T6138ZLCZU 型船舶柴油机驱动的余热回收试验台为研究对象,基于STM32和LabVIEW设计了一套实时监测和自动控制一体化的测控系统,提出改进PI算法控制换热器出口冷却水温度,实现数据监测、自动控制、数据保存和故障报警的功能。

2 试验台组成

船舶柴油机余热回收试验台组成,如图1所示。柴油机排出的高温尾气经过翅片式换热器完成换热,安装在排气口的离心风机用于减小柴油机出气口背压。循环水泵驱动冷却水流经翅片式换热器,升温后的冷却水为海水淡化装置提供热源。柴油机缸套水的热量经板式换热器传递给循环管路中的冷却水,加热后的冷却水作为生活热水供船员使用。变频器根据微处理器的控制信号改变输出频率以调节冷却水流量,使海水淡化装置和生活热水装置稳定于设定工作温度。在点a、b、c和d处安装温度传感器获取翅片式换热器进出口的尾气温度和冷却水温度,在点f、g、i和h处安装温度传感器获取板式换热器进出口的缸套水温度和冷却水温度,在点e和点j处安装液体流量计监测冷却水流量。

图1 试验台示意图Fig.1 Schematic Diagram of the Test Bench

3 试验台测控系统设计

3.1 测控系统硬件设计

船舶柴油机余热回收试验台测控系统硬件包括测量和控制两部分,硬件结构框图,如图2所示。

图2 硬件结构框图Fig.2 Diagram of Hardware Structure

测量系统硬件由STM32微处理器、传感器、AD 模块和RS-485通讯模块组成,实现温度和流量的实时获取。为同时满足气体和液体两种介质的温度测量需求,系统采用德国贺利公司生产的PT100 热电阻温度传感器,量程为(-60~420)℃,精度可达0.1℃。为减少管路弯折和变径对流量测定的干扰,系统采用上海驰控公司生产的涡轮液体流量计,量程为(0~20m)³∕h,精度为1%F.S。传感器采集的模拟量通过搭载16位寄存器的AD7656芯片转换为数字量,在Modbus-RTU协议下经由SN75LBC184芯片驱动的RS-485总线传送至微处理器。为完成多通道数据的实时高速采集、传输和处理,系统采用内置浮点计数器的STM32F103 ZET6微处理器为控制核心,其最高运行频率可达72MHz[10-11]。

控制系统硬件由DA模块、RS-232通讯模块和变频器组成,可在手动和自动两种模式下远程设定并调节水温。为实现对流量控制指令的快速响应,系统采用内嵌AD 模块的Sanki-670变频器,输出频率加∕减速时间仅需5s。微处理器通过RS-232总线接收上位机发出的指令帧,对指令帧解码后驱动DA模块将数字量转换为(4~20)mA模拟量,变频器根据模拟量输入改变循环泵的叶轮转速以调节水流量。为实现对控制信号的快速响应,系统采用阿尔泰3158A 型8 路差分DA 模块,最高可支持波特率在115200bps下的多点通讯。

3.2 测控系统软件设计

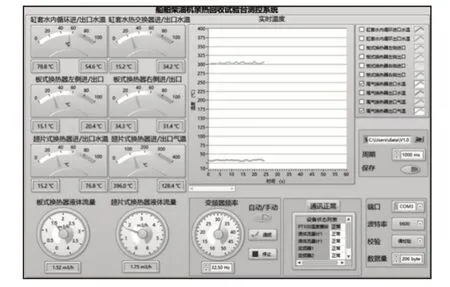

LabVIEW 作为图形化编程语言开发环境被广泛使用[12],系统基于LabVIEW开发上位机软件,上位机界面,如图3所示。

图3 上位机界面Fig.3 Interface of the Upper Computer

上位机软件主要包括数据采集、远程控制、数据保存和故障报警四个功能模块,上位机核心程序框图,如图4所示。

图4 核心程序框图Fig.4 Diagram of Core Program

数据采集模块调用NI-VISA 工具包中的串口通讯功能,按标准Modbus格式将微处理器上传的字符串解析为浮点型数据,前面板导入各通道数据并整合为簇刷新到波形图表中,进而实时显示各项参数的动态曲线。远程控制模块调用仪器I∕O 中的VISA写入控件与变频器建立通信,实验人员通过前面板的虚拟调节旋钮远程调节变频器的频率。模块置于独立的循环事件结构中以保证频率信号的无延迟检测,并添加文本输入窗口为实验人员提供更精确的频率设定方式。数据保存模块调用LabSQL 工具箱内置的SQL Excute 函数将数据写入指定路径的Excel表格,同时调用Database Connectivity插件综合保存和管理本地数据。故障报警模块实时监测设备的工作状态,当设备或通讯发生故障时弹出报警提示,并生成包含时间和事件的故障日志以供查阅。在前面板上设置一维布尔变量数组,故障的发生将引发对应LED 灯连续闪烁。列表框控件将时间、时间和设备名称同步显示,方便实验人员快速查找故障源。

3.3 改进PI控制器设计

传统增量式PI控制算法的表达式为:

式中:k—当前采样点;e(k)—当前误差;e(k-1)—前一次误差;u(k)—系统输出;kp—比例调节系数;ki—积分调节系数。

考虑到试验台测点温度的时变性和流量调节的迟滞性,传统增量式PI算法难以取得良好的控制效果,现对增量式PI算法作如下改进:系统检测到当前温度误差值e(k)大于0.5℃时舍弃积分控制,由于流量与变频器的频率输出呈正相关,在比例调节的作用下系统可使温度当前值快速地逼近设定值,从而避免较长时间的误差积累引起的剧烈超调。而在当前温度误差值e(k)小于0.5℃时引入积分控制,消除稳态误差并提高温度收敛阶段的控制精度。同时,为了保证实验过程中试验台始终处于安全工作状态,需要考虑两点:(1)当系统检测到温度T(k)超过安全值85℃时,立即指令变频器以满负荷工作使得温度迅速回落到安全阈值;(2)当变频器输出频率u(k)大于50Hz时,立即限制输出频率以防止变频器触发安全保护而自动跳闸。改进PI控制算法的流程图,如图5所示。

图5 改进PI控制算法流程图Fig.5 Flow Chart of Improved PI Control Algorithm

4 实验分析

实验测试过程中,上位机端口选择COM3,通讯波特率设置为9600bps,测试现场,如图6所示。

图6 测试现场图Fig.6 Photo of Test Site

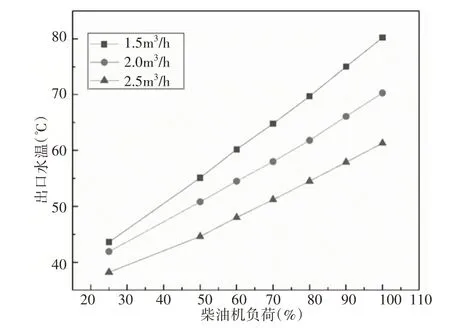

设定柴油机转速恒定为1500r∕min,此时测得翅片式换热器进口冷却水温度为22.4℃。调节变频器频率控制冷却水流量分别为1.5m³∕h、2.0m³∕h 和2.5m³∕h,在柴油机处于不同负荷下得到翅片式换热器出口水温度,如图7所示。

图7 柴油机不同负荷下翅片式换热器出口水温度Fig.7 Outlet Water Temperature of Fin Heat Exchanger Under Different Load of Diesel Engine

由图可见,随着柴油机负荷的增加,冷却水流量的变化对翅片式换热器出口水温度的影响越显著。在流量为1.5m³∕h时,换热器出口水温度在柴油机负荷大于80%的情况下均高于70.0℃,能够较好的满足海水淡化装置的工作要求。试验台测控系统实现了柴油机不同负荷下温度和流量数据的连续采集、处理和显示。在柴油机功率145kW、转速1190r∕min时,将板式换热器出口水温度由18.0℃调节为18.8℃,此时kp取6.2,kd取8.4,得到出口水温度响应曲线,如图8所示。由图可见,板式换热器出口水温度上升十分平稳,在历经22s 的上升区间后达到峰值18.9℃,随后稳定在设定值。超调过程中的超调量为0.5%,整个调节周期为40s。试验表明测控系统采用的改进PI 控制算法具有良好的控制精度和较快的响应速度。

图8 板式换热器出口水温度响应曲线Fig.8 Temperature Response Curve of Outlet Water of Plate Heat Exchanger

5 结语

(1)基于STM32和LabVIEW开发了一套柴油机余热回收测控系统,能够实现试验台温度和流量的高速采集、动态显示和实时保存,良好的人机交互界面给实验人员提供便捷的操作方式。(2)测控系统具备手动和自动两种控制模式,实验人员可以在手动模式下精确调节冷却水流量,并且系统采用的改进PI算法具有良好的控制效果。