退火对304不锈钢电解质等离子体抛光的影响

2024-04-27纪刚强孙桓五段海栋杨冬亮

纪刚强,孙桓五,段海栋,杨冬亮

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.煤炭资源开采利用与装备工程国家级实验教学示范中心,山西 太原 030024;3.太原工业学院工程训练中心,山西 太原 030008)

1 引言

304奥氏体不锈钢因其优异的延展性、耐腐蚀性、耐疲劳性、良好的综合力学性能和低廉的成本被广泛应用于医疗器械、食品加工生产、石油化工、建筑、汽车生产、航空航天、核工业等领域[1]。但是304不锈钢表面硬度较低、抗晶界腐蚀能力差、承载力能力差,在实际使用过程中易发生磨损而导致工件失效[2-3]。为了提高304不锈钢的性能,需要对其进行特定的处理来改善其表面质量。不锈钢零件在表面改性或直接使用前进行抛光是非常必要的,不仅可以降低表面粗糙度、增加腐蚀或耐磨性、提高零件的使用寿命,还可以对涂装表面进行预处理以达到更好的效果[4]。在工业上,常用的奥氏体不锈钢抛光方法根据其对表面的作用机理可以分为:机械抛光[5]、物理抛光(离子束、超声波和激光)[6-7]、化学和电化学抛光[8]。然而,这些抛光方法都或多或少有一些无法解决的缺点。

例如,机械抛光难以对形状复杂的异形件进行加工,并且有产生微裂纹或亚表面损伤等缺陷的可能。物理方法因为需要昂贵的电气和自动化控制设备而成本偏高。与机械法相比,化学和电化学抛光方法工人劳动强度小,但缺点更加明显,通常使用以强酸为主的多组分高毒性溶液作为抛光液,不仅会造成环境污染和设备腐蚀,同时抛光液消耗量巨大且难以处理。

电解质等离子体抛光(Electrolytic Plasma Polishing,EPP)是电解质等离子体技术的扩展应用,是一种新型的非传统抛光工艺[9-10]。电解质等离子体抛光具有传统抛光方法无法比拟的优点,包括:加工速度较快、表明质量高、采用无腐蚀性无毒性的无机盐溶液作为电解液、可加工形状复杂的零件等,是一种高效、精密、“绿色”的加工方法[11-12]。

而针对不锈钢的电解质等离子体抛光的研究也有许多,包括:抛光机理、电化学溶解的作用、连续蒸汽气层(Vapor Gaseous Envelope,VGE)的放电作用、工艺参数(电压、电流密度、电解液成分、处理时间、温度、初始表面粗糙度、形状和尺寸的工件)对表面粗糙度、材料去除率和抛光后表面性能的影响[13-15]。文献[16]用电解质等离子体抛光工艺对316Ti 不锈钢抛光5min 后,粗糙度Ra从1.69µm降至0.78µm,光泽度从8.8GU提高到201.7GU,材料去除率达到了2.06µm∕min。文献[17]提出了一种被广泛接受的材料去除机理,稳定VGE的出现是EPP的标志,在一定区域内的凸起部分电场强度较大,会优先形成连续的VGE,而电解质从沸腾的电解液中释放出的阴离子在电场存在的情况下携带电流,VGE(水蒸气、电解质的挥发性成分和阳极的原子化金属)中的离子和电子是在介电电离过程中放电而形成的。在这种情况下,材料的去除是阳极与电子、VGE中的离子在电化学和带电粒子的相互耦合作用下的结果。

其中用于电化学作用的电流效率约占30%,并且低强度的VGE放电不会对材料表面造成损伤。文献[18]采用低浓度的硫酸铵溶液作为304不锈钢EPP 的电解液,经过试验研究发现表面粗糙度随着硫酸铵浓度的增加而降低,但是浓度高于10wt%粗糙度反而会增大。文献[19]认为VGE 的稳定性是由电解液的温度决定的,70℃以下或90℃以上均不利于EPP的进行。此外,材料表面初始粗糙度值越低,经过EPP 处理后所能达到的表面粗糙度值也越低。

综上所述,不锈钢的电解质等离子体抛光有更高的加工效率和更低的表面粗糙度。EPP处理不锈钢适用的工艺参数为:电压(200~420)V,电解液主要是浓度不高于10wt%的硫酸铵溶液,温度(70~90)℃,抛光时间不超过20min,这些研究都有利于EPP的进一步发展,为提高EPP在工业上的应用提供指导。然而,目前针对不锈钢EPP的研究主要集中于粗糙度、材料去除率、工艺参数等方面的研究,普遍认为材料的去除是通过电流作用下的VGE、等离子态的阴离子与金属表面或氧化膜的短暂接触,在电化学和微放电的作用下实现的。

目前尚缺乏材料本身(表面织构、残余应力、显微组织、热处理工艺等)对EPP的影响研究。主要研究了退火温度对电解质等离子体抛光304不锈钢表面粗糙度和残余应力的影响。通过设计单因素实验,对304不锈钢进行不同温度下的真空退火处理,得到了不同表面状态的初始样品,并对抛光前后试样的粗糙度、表面形貌、残余应力和物相变化进行了研究。

2 试验材料及方法

2.1 样品制备

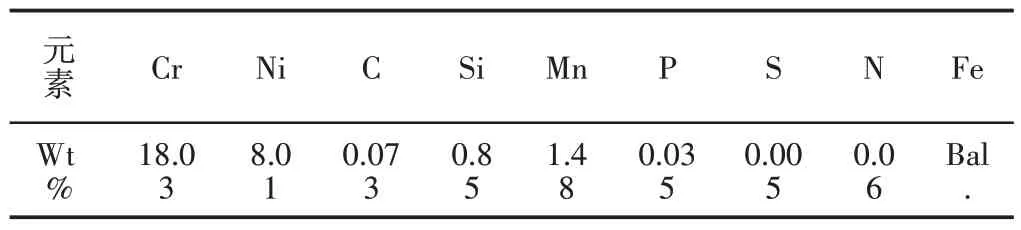

实验样品选用1.5mm厚的冷轧304不锈钢板,其化学元素组成,如表1所示。

表1 304不锈钢样品元素组成含量Tab.1 Elemental Composition of 304 Stainless Steel

将样品用激光切割机加工至(20×15)mm大小,样品一端钻直径2.5mm 的孔。切割好的样品依次用240#、600#、800#和1000#的SiC砂纸在金相磨抛机上打磨,以去除表面氧化层并获得相对一致的表面,然后在丙酮溶液中超声清洗10min,用去离子水冲洗几遍并在烘箱中干燥。

为了减小偶然因素和测量造成的误差,预处理的每一个样品都在不同位置测量7 个粗糙度值,并将平均值作为该预处理样品的粗糙度,将3 个粗糙度值最接近的样品编为一组,共取5组。将其中4 个组的样品在真空退火炉中以5℃∕min 的升温速度分别在300℃、500、℃700℃、1050℃下保温1h,并随炉冷却,留取1组未处理作为对照样品。

2.2 电解质等离子体抛光实验

电解等离子抛光原理示意图,如图1所示。

图1 电解质等离子体抛光示意图Fig.1 Schematic Diagram of Electrolytic Plasma Polishing

经过前期的工艺参数优化同时结合文献中的实验参数[16-18],发现304不锈钢在以下条件下加工效果最佳,如表2所示。因此,选择该工艺参数作为实验条件。抛光结束后,用无水乙醇和去离子水依次冲洗数次,去除表面残余的电解液,然后干燥密封保存。

表2 EPP工艺参数表Tab.2 The Process Parameters of EPP

2.3 测试与表征

通过X射线应力分析仪(Proto iXRD,加拿大)测试加工前后样品表面残余应力值,每个样品在间隔相等的不同位置处测量5个点,并取平均值。用粗糙度测量仪(Mahr M400,德国)测试样品的粗糙度(Ra)值,每个试样分别选取不同的位置测量7次,取平均值。试样表面形貌通过超景深光学显微镜(Leica DM6M,德国)在统一放大倍数下观察得到。通过X射线衍射仪(Smartlab 9kW,日本)表征试样表面物相和组织变化。材料去除率通过以下公式计算得出:

式中:Δm—抛光前后样品的质量变化,用精度为0.1mg的精密电子天平(上海浦春FA2004,中国)测量并计算求出;ρ—样品密度7.93g∕cm³;A—样品表面积;t—加工时间。

3 结果与讨论

3.1 粗糙度与材料去除率分析

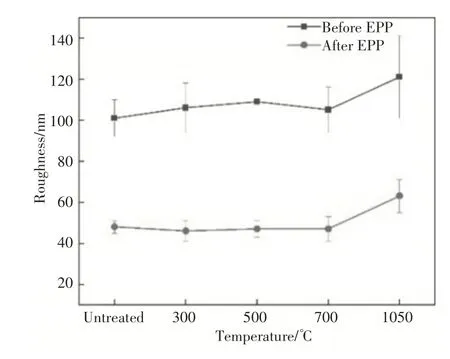

EPP 能有效降低试样表面的粗糙度。不同退火温度下的304不锈钢样品EPP处理前后的粗糙度值Ra,如图2所示。

图2 试样EPP前后的粗糙度Ra值Fig.2 Ra of Samples Before and After EPP

不同退火温度处理后样品的初始粗糙度Ra分别是:101nm、106nm、109nm、105nm、121nm,经过EPP处理后粗糙度Ra明显降低,分别达到了:48nm、46nm、47nm、47nm、63nm,且粗糙度值的降低幅度基本一致,此外还可以看出初始的粗糙度值越低EPP处理后的粗糙度值也越低。且粗糙度值的降低幅度基本一致,初始的粗糙度值越低EPP处理后的粗糙度值也越低,这与文献报道的结果是一致的。不同退火温度下的304不锈钢样品EPP的材料去除率,如图3所示。

图3 不同退火温度下样品的MRRFig.3 MRR of Samples with Different Annealing Temperature

随着退火温度升高材料去除率有缓慢的下降趋势,分别为1.154µm∕min、1.134µm∕min、1.128µm∕min、1.125µm∕min、1.122µm∕min。退火温度对304不锈钢EPP处理后粗糙度影响不大,但是随着退火温度的升高材料去除率有逐渐降低的趋势。

3.2 表面形貌分析

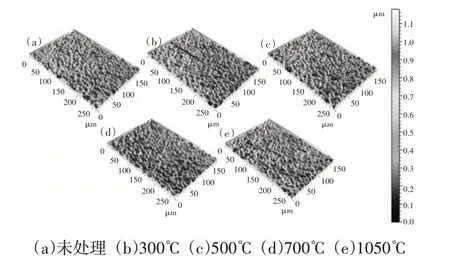

不同退火温度下的304不锈钢样品电解质等离子体抛光前后表面高倍显微图像,如图4所示。其中,抛光前的显微图像,如图4(a)~图4(e)所示;抛光后的显微图像,如图4(f)~图4(j)所示。

图4 不同退火温度下试样EPP前后的表面显微图像Fig.4 Surface Micrographs of Samples with Different Annealing Temperature Before and After EPP

可以看到经过退火处理的样品表面形貌与未处理的样品基本一致没有明显变化,可以清楚地看到表面“犁沟状”形貌,这是由于预处理过程中用砂纸打磨留下的机械划痕,经过EPP处理后表面打磨留下的痕迹基本都被去除了,表面更加均匀光滑,并且可以清楚看到金相和晶界结构。抛光前后的三维形貌图,如图5、图6所示。可以看出抛光后的样品表面比抛光前颜色变化更加均匀,说明表面更加趋于平坦,这与粗糙度的测试结果是一致的。

图5 EPP前的三维形貌图Fig.5 Surface 3D Topography of the Samples Before EPP

图6 EPP后的三维形貌图Fig.6 Surface 3D Topography of the Samples After EPP

3.3 表面残余应力分析

退火处理能有效改变工件的残余应力分布。不同退火温度下的304不锈钢样品EPP 前后残余应力测试结果,如图7所示。可以看到,试样的残余应力均表现为压应力,初始样品残余应力为-441.8MPa,随着退火温度的升高,残余应力逐渐减小,温度从300℃升高到500 ℃的过程中残余应力变化不大,从-284.89MPa降到了-254.61MPa,但到了500℃以后残余应力下降速率变快,700 ℃时残余应力减小至-101.02MPa,1050℃退火处理后残余应力降至-37.83MPa。

图7 不同退火温度下的试样EPP前后的残余应力Fig.7 The Residual Stress of Samples Before and After Epp at Different Annealing Temperature

经过EPP处理后试样表面残余应力都发生了进一步松弛的现象,可以看到随着退火温度的升高,EPP抛光后样品残余应力的松弛程度依次减小,残余应力值分别降低至-243.5MPa、-161.4MPa、-153.5MPa、-59.05MPa、-11.19MPa。

3.4 物相与组织分析

抛光前后样品的XRD图谱,如图8所示。从图8(a)中可知,抛光前304不锈钢样品主要是奥氏体组织和铁素体组织,试样在衍射角43°、50°、74°附近出现的衍射峰是奥氏体(JCPDS:33-0397)特征峰(1 1 1),(2 0 0)和(2 2 0),在衍射角44°、64°、81°附近的衍射峰是铁素体(JCPDS:85-1410)特征峰(1 1 0),(2 0 0)和(2 1 1),铁素体的出现可能是样品在激光切割过程中由于高温形成的。随着退火温度的升高,奥氏体的含量逐渐增加铁素含量逐渐减少,这与图中奥氏体衍射峰的强度逐渐增强而铁素体衍射峰强度逐渐减弱相吻合。

图8 试样的XRD图谱Fig.8 XRD Patterns of Samples

此外,还可以看到随着退火温度的升高,衍射峰对应的角度也发生了偏移,这是因为随着温度升高样品的残余应力逐渐减小,对应晶格的衍射角增大,这与残余应力的测试结果是一致的。从图8(b)中可知,试样在经过EPP处理后铁素体特征峰(1 1 0),(2 0 0)和(2 1 1)的衍射强度大幅度降低,而奥氏体特征峰(2 0 0)和(2 2 0)的衍射强度都得到了大幅度的增强,从图4金相显微图中可以看出抛光后的样品是典型奥氏体相,其中夹杂着极少量的针状铁素体。除此之外,所有衍射峰对应的角度都发生了进一步的偏移,说明EPP是残余应力松弛的过程。

3.5 影响机理分析

304不锈钢的电解质等离子体抛光是在连续蒸汽气层包覆下的带电粒子、等离子体和阳极电化学反应耦合作用下的复杂过程。在通电条件下,阳极工件局部凸起部分优先形成连续蒸汽气层,并在极短的时间内长大并破裂,在破裂的瞬间巨大的电压降会在局部区域形成超高压电场并形成等离子体通道,同时电解液会与工件短暂的接触并发生阳极氧化反应,此时凸起部分在高能带电粒子的轰击、等离子体效应和电化学溶解的耦合作用下被优先去除,从而降低了表面粗糙度。

并且,工件表面在欧姆热效应、气泡破裂的空化效应和等离子态带电粒子的轰击效应的交变能量作用下发生了组织和晶型的转变,铁素体在得到更高的能量后由亚稳态向更加稳定的奥氏体形态转变,奥氏体中的{1 1 1}晶型向高能态的{2 0 0}和{2 2 0}转变,在抛光过程中样品温度升高和晶型发生转变的过程中材料表面交替发生局部塑性变形和驰豫过程,从而使残余应力不断松弛。

4 结论

电解质等离子体抛光能有效降低304不锈钢的表面粗糙度,使表面平整并达到镜面效果,在退火温度为500 ℃时粗糙度Ra的降幅最大,达到了56.9%。退火温度对电解质等离子体抛光304不锈钢样品的材料去除率有一定的影响,退火温度越高材料去除率越低,但这种影响十分有限。对不同退火温度下的304不锈钢样品进行电解质等离子体抛光,残余应力都能明显降低,退火温度越高,降幅越小,而未经过退火的样品残余应力降幅达到了44.9%。电解质等离子体抛光能使304 不锈钢样品的组织发生转变,呈现出明显的晶体取向分布,{2 0 0}晶型和{2 2 0}晶型含量增加。