面向变量不确定性的汽车结构可靠性设计研究

2024-04-27赵玉梅龙海洋

赵玉梅,龙海洋

(1.唐山工业职业技术学院,河北 唐山 063299:2.华北理工大学机械工程学院,河北 唐山 063210)

1 引言

结构优化是提高汽车性能和实现轻量化设计的关键策略,由于存在制造精度不确定性因素,研究汽车结构的可靠性设计对于提升汽车运行的稳定性具有重要的影响作用[1-2]。

国内外研究学者在汽车结构的优化设计开展了大量研究,在汽车结构可靠性的设计优化研究问题中,通常使用概率模型来描述参数的汽车结构参数的不确定性,这些不确定性因素一般被视为具有足够样本的随机变量[3-4]。文献[5]针对汽车结构轻量化设计问题,在实验数据的基础上建立了克里格数学模型,并提出了目标参数可靠性优化算法,结果表明该方法能有效提高结构的可靠性。文献[6]对自卸车的结构开展了轻量化设计,通过有限元建模分析了各个设计参数对整车动力学特性的影响灵敏度,在此阶次上提出了尺寸和形状相结合的结构优化方法,结果表明该方法能有效实现自卸车的轻量化设计目的。文献[7]针对商用车的驾驶室结构开展了轻量化设计研究,通过参数化建模分析了各结构参数变量对白车身的动态特性的影响,筛选了影响较大的结构参数进行了优化设计,通过对比验证了轻量化设计目的。文献[8]通过有限元软件分析了混合动力客车的模态特性,采用灵敏度分析方法筛选了影响质量较大的构件作为设计变量,以客车动力特性为目标进行了多目标优化,通过实验验证了方法的有效性。文献[9]同样采用有限元软件分析了微型电动汽车模态特性,在此基础上对车架梁布局进行了改进以获得更合理的优化方案,结果表明优化后的车架质量明显减少。文献通过惯性释放的方法对汽车后桥桥壳结构进行了优化设计,该方法在满足设计要求的前提下实现了车辆结构的轻量化设计。

上述研究为汽车结构轻量化设计提供了重要参考价值,为进一步考虑汽车结构设计制造精度的不确定性问题,本研究提出了一种可行的基于可靠性的制造精度不确定性的轻量化汽车结构设计方法。所提出的优化路线旨在解决在保证轻量化汽车结构可靠性的同时,合理选择最大允许制造精度的问题。

2 不确定性的汽车结构设计方法

2.1 不确定优化模型

确定性单目标优化模型的一般表述式为[11]:

式中:F(X)—目标函数,可以是轻量化结构的成本目标;gj(X)—约束函数;X—设计变量。

在实际工程问题中,由于试验的限制条件,难以获得设计变量的不确定性信息。因此,将设计变量视为区间变量,将其他设计参数视为概率参数。所提出的优化方法实质上是一种混合不确定模型,对于区间不确定性约束问题,带区间变量的约束gj为区间数。区间变量的约束需要转化为一般的非区间问题,考虑设计变量和其他设计参数不确定性的优化问题可以表述为:

式中:X={XDV,XI,XDP,XP};XDV—确定性设计变量;XI—区间变量向量;XDP—确定性设计参数;XP—概率设计参数—第j个约束的目标可靠性指标。

与确定性优化相比,混合不确定模型中的不确定设计变量是区间向量。由于每个设计变量的区间可以由其名义值和偏差范围唯一确定,因此式(2)可以表示为:

为了综合考虑结构性能和制造精度,定义设计变量的偏差范围指数η(XIM,XIR),并以此作为目标函数。

式中:C—期望的轻量化性能,可通过式(1)在确定性优化中获得;γ—期望轻量化性能的缩放因子,用于平衡约束边界。

即η(XIM,XIR)是由设计变量与设计变量区间半径的比值定义的,偏离范围指数反映了设计变量的平均偏离水平。当约束条件的可靠性满足时,通过极小化η(XIM,XIR)可以得到一个更宽的变量区间。

当设计变量的区间半径(即设计变量的偏差范围)越小,所要求的制造精度和成本就越高。

当设计变量和设计参数都不确定时,可以尽可能扩大每个设计变量的偏差范围,在保证产品性能要求的同时降低制造成本。在初始设计阶段缺乏经验信息的情况下,得到的最优标称变量可作为实际制造中的参考值,优化后设计变量的最大偏差范围为最大控制边界。

优化框架主要由原始确定性模型、区间模型和概率模型组成,步骤的主要流程,如图1所示。

图1 优化流程框图Fig.1 Optimization Flow Chart

本研究提出的优化策略主要步骤如下:

(1)定义系统优化问题,确定设计变量、设计参数、目标函数和约束函数。

(2)构建原始的确定性数学模型(包括成本目标C、约束函数和设计变量)。首先通过式(1)来确定C,为了获得尽可能多的全局最优解,采用遗传算法进行求解。

(3)通过区间变换建立考虑设计变量偏差的区间模型。将(2)的C值作为新的成本约束,设计变量的偏差范围指数η作为新的目标函数,确定设计变量和相应的偏差范围。

(4)在(3)的基础上构建概率模型。主要考虑除设计变量外的其他设计参数的概率不确定性。通过可靠性偏移解耦得到可靠性要求下的优化设计,(3)中的解用作(4)的优化起点。选择序列二次规划作为求解器,以尽可能提高优化效率。

(5)如果满足收敛条件,可得到最终的最优结果(XIM,XIR)。否则,返回(3)重新调整缩放因子。

2.2 变量区间的变换

在本研究提出的优化路线的第3步中,需要对区间模型进行变换,可以将设计变量X看作是具有一定偏差范围的区间数。

对于区间变量I1和I2,有:

其中,PI是区间I2大于区间I1的RPDI。当区间数的偏差为0时,区间数将退化到某一区间数。例如,当等于0时,有:

其中,λ为区间约束下的RPDI值。

另外,对于具有多个区间变量的约束函数g(XI),可以分解为一维问题,数学表达式如下:

式中:gL、gU—约束函数的下界和上界;m—区间变量的个数。

采用一维不确定性公式的加权方法表示多个不确定区间变量的系统响应。一般区间约束问题的变换方法可以用上述方程来实现。

2.3 补偿解耦方法

在本研究提出的优化路线的第4 步中,需要进行可靠性分析。为了进一步改进可靠性优化中的多嵌套问题,本研究采用偏置向量来提高可靠性优化的效率。当前迭代步骤的偏移向量定义为前一个迭代步骤的偏移向量加上增量:

当约束边界Gj(U)=0通过目标可靠性指标时,当前设计解决方案集的实际可靠性低于目标可靠性。否则,实际可靠性与目标可靠性之间的偏差为:。

在当前迭代步骤中,考虑到当前缺乏可靠性,应将约束边界调整到可行方向。在本研究中,约束边界可以根据上一迭代步骤中最可能点的梯度方向进行平移和调整。因此,增量调整可以表示为:

变量Xi的灵敏度系数为:

在归一化正态变量U的空间中,最可能的点为:

测试函数的三维示意图,如图2所示。

图2 测试函数的三维示意图Fig.2 Three Dimensional Schematic Diagram of Test Function

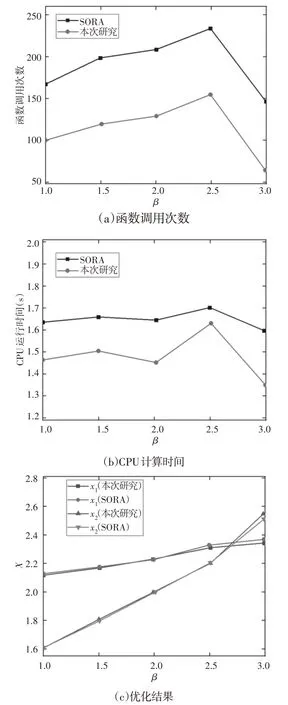

为了使约束函数满足可靠性要求,设计点需要在确定性优化点的基础上向满足可靠性指标的方向移动。将偏移解耦方法与一般的SORA[13]进行了比较,如图3所示。

图3 解耦方法的对比分析Fig.3 Comparative Analysis of Decoupling Methods

偏移解耦方法的函数调用最多需要159次,而SORA最多需要234次,如图3(a)所示。偏移解耦方法所需的CPU计算时间比SORA方法短,如图3(b)所示,两种可靠性分析方法的优化结果基本接近,如图3(c)所示。从上述结果可以看出本研究所提出的偏移解耦方法是有效的,可进一步用于后续的结构优化。

3 工程实例分析

吸能箱的设计与车辆的被动安全性能密切相关,车身前端可以通过碰撞塌陷吸收外部载荷的动能,从而保护乘客免受伤害。本研究在前述分析理论基础上,对汽车车身吸能箱进行优化设计,如图4所示。

图4 吸能箱结构模型示意图Fig.4 Schematic Diagram of Structural Model of Energy Absorption Box

吸能箱高度为200mm,设计变量主要包括T1、T2、T3三个位置的厚度。采用商业软件LS-DYNA 对吸能箱的压缩过程进行了数值模拟。图中的铝合金AA6061-O的有限元分析模型,其主要材料参数如参考文献[14]所述,采用MAT_24模型模拟AA6061-O的本构行为。由于铝合金的应变速率敏感性较弱,可以忽略其对应变速率的影响。在吸能箱的顶端安装刚性墙作为冲击器,增加的质量为600kg,初始速度为15m∕s。有限元模型采用自动面对面接触模拟冲击器与吸能箱的接触,静摩擦系数设置为0.3,动摩擦系数设置为0.2。

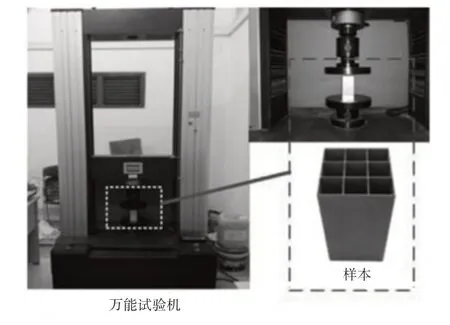

为验证该非线性有限元模型的有效性,将吸能箱放置在万能试验机上进行实验验证,如图5所示。

图5 万能实验机实验Fig.5 Experiment of Universal Testing Machine

实验和有限元的变形模式,如图6所示。从结果可以看出预测的变形模式与实验结果吻合性较好。

图6 实验变形与有限元变形的比较Fig.6 Comparison Between Experimental Deformation and Finite Element Deformation

碰撞应力-位移曲线对比图,如图7所示。可以看出有限元模拟与实验结果的吻合性也较好,这表明该有限元模型是有效的,可以进一步用于优化设计的研究。能量吸收结构的主要指标是比能量吸收(SEA)和最大峰值力(PCF)[15],对于SEA较大的能量吸收箱,吸能潜力和轻量化效果都有所提高。因此,采用SEA来反映轻量级性能。此处确定性优化问题可以创建如下:

图7 碰撞应力-位移曲线对比图Fig.7 Comparison Diagram of Collision Stress Displacement Curve

利用区间和概率模型将问题转化为以设计变量最大偏离范围为目标函数的不确定优化问题,如下所示:

此处,通过OLHS生成50个设计点,其中40个设计点为训练点,其余10个设计点为评估点。RSM的选定顺序,如表1所示。RS值接近1,RAAE和RMAE值在9%左右。

表1 吸能箱的RSM精度Tab.1 RSM Accuracy of Energy Absorption Box

吸能箱的RSMs,如图8所示。可以看出SEA、PCF与设计变量及不确定设计参数(屈服应力σy)的关系,其中SEA和PCF对厚度变化有显著影响,厚度的影响明显大于屈服应力的影响。σy的平均值为96.8MPa,变异系数为0.1,由式(22)得到的最优SEA为29.21kJ∕kg。

图8 吸能箱的RSMsFig.8 RSMs of the Energy Absorbing Box

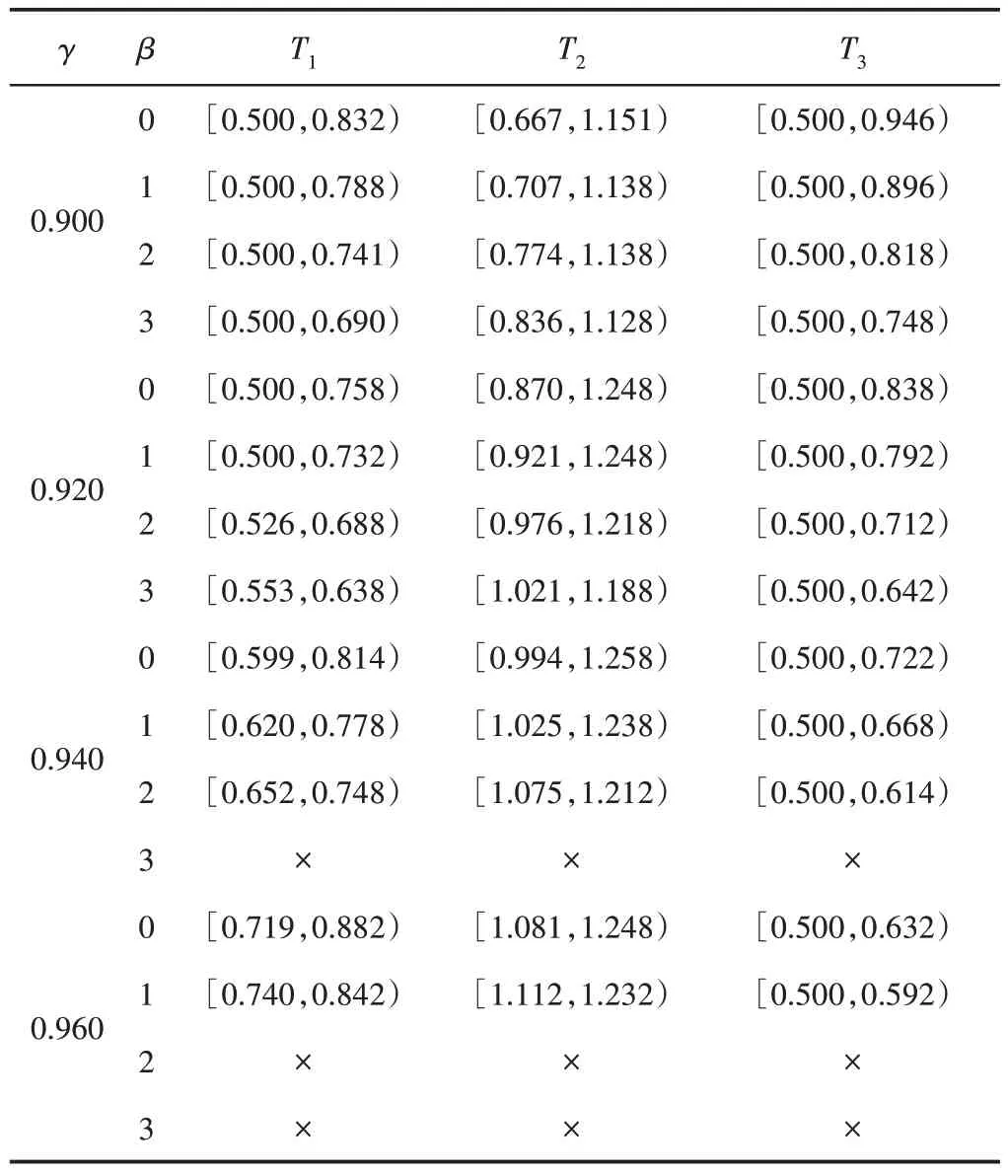

不同缩放因子和可靠性指标要求的结果(λ=1),如表2所示。当缩放因子增大(即比能量吸收要求增大)时,设计变量也增大。比能量吸收间接反映了结构的轻量化特性,因此在材料成本和性能优势之间需要更多的平衡。

表2 吸能箱的不确定优化结果Tab.2 Uncertain Optimization Results of Energy Absorption Box

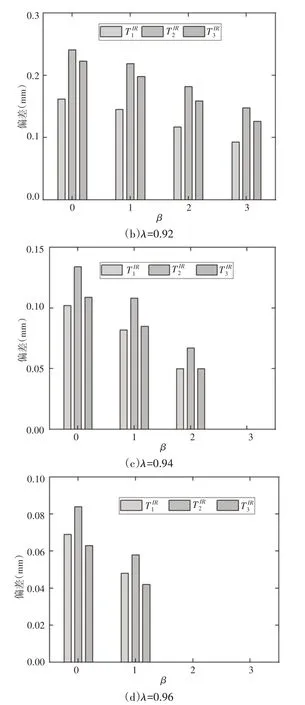

从图9中可以看出,设计变量的最大偏差范围随着可靠性的增加而减小,同时随着轻量化要求的提高,设计变量的最大偏差范围会减小。在计算效率方面,本研究中最小的函数调用总数仅需要572个,但通过SORA将增加到2225个,这表明本研究所提出的优化方法对轻量化汽车结构的可靠性设计具有指导意义。

图9 吸能箱不同缩放因子下的最大偏差Fig.9 Maximum Deviation of Energy Absorption Box Under Different Scaling Factors

4 结论

结构优化是提高汽车性能和实现轻量化设计的关键策略,本研究通过采用区间模型的转换方法和概率模型的解耦策略,研究了制造不确定性下轻量化汽车结构的可靠性设计问题。通过对通用测试函数的对比研究,证明了所提出的解耦方法在函数评估、CPU 计算时间、优化结果等方面都比现有解耦方法更高效。通过工程实例分析,得到了不同可靠性要求下的最优解和最大允许偏差范围,验证了本研究方法的有效性。优化设计结果表明,在决策时通过适当增加设计变量的偏差范围,可以降低对制造精度的要求,从而降低制造成本。