硬硅钙石晶须对高温下油井水泥强度的影响

2024-04-27刘华治孙长健寇国军

刘华治, 孙长健, 寇国军

(1. 川庆钻探工程有限公司 四川越盛能源集团有限公司,四川 成都 610051; 2. 川庆钻探工程有限公司 川东钻探公司,重庆 401120)

随着油气勘探开发工作的不断发展,稠油油藏已成为石油资源开发的研究热点[1-3]。稠油开采过程中通常采用蒸汽驱和蒸汽吞吐等方法加热稠油油藏地层以降低稠油的黏度和渗流阻力,蒸汽温度可达300~350 ℃[4-5]。然而高温环境会造成固井水泥环强度下降和渗透率增加的问题,影响固井水泥环的完整性,达不到封堵地层的要求,威胁稠油的安全生产,严重时甚至导致油井报废[6]。为保证油井的长期使用寿命,固井水泥环必须具有优良的力学性能和良好的耐久性。

研究发现,水泥石在高温下存在强度下降的现象,且强度下降的程度随着温度的升高而逐渐增大[7-8]。为了解决水泥石在高温下强度下降的问题,以往研究中常用的方法是在水泥中掺入硅砂。TIAN等[9]研究了高温下石英砂粒径对水泥石强度的影响;MENG等[10]利用硅砂的紧密堆积效应,提高水泥石的致密性,进而提高水泥石的强度。硅砂的掺入能在一定程度上提高水泥石的强度。KRAKOWIAK等[11]经研究发现,当温度为200 ℃时,加砂水泥的水化产物改变了其晶体构型,主要转变为C6S6H晶体,并保持了水泥的强度,但转变过程本身降低了水泥石的强度。CWA等[12]研究发现,当温度超过150 ℃时,加砂水泥石中出现了较大的针状C6S6H晶体,在一定程度上抑制了水泥石在高温下的强度下降。然而WANG等[13]发现,加砂水泥石在温度超过200 ℃后,出现明显的粗大孔隙,水泥石强度大幅下降。进一步研究发现,当温度高于200 ℃时,C6S6H会随着温度的升高不断出现“晶粒粗化”现象,水化产物的结构变化导致加砂水泥石内部结构的破坏,导致水泥石强度下降[14-15]。

晶须是一种低成本、高强度的无机增强材料,与水泥基材料具有极佳的相容性,目前也在水泥基材料中得到了大量的应用研究。CAO等[16]研究了CaCO3晶须对水泥石力学性能的影响,结果表明,在一定范围内的水泥石的力学性能随着晶须加量的增加而增大,CaCO3晶须通过晶须拔出、裂纹偏转和裂纹桥联等机理提高了水泥石的物理强度;MA等[17]研究发现,在CaCO3晶须加量为10%(质量分数,下同)的情况下,水泥石在养护7 d后的抗拉、抗压强度分别增加了62.3%和47.0%;张小婷等[18]研究了CaSO4晶须对水泥基材料力学性能的影响,结果表明,CaSO4晶须的加量为1%时,水泥基材料的抗折、抗压强度分别提高了28.41%、 45.65%;楼晨阳等[19]的研究结果表明,向油井水泥石中加入5%的钙质晶须GZWL后,水泥石在养护3 d后的抗压强度提高了42.4%,抗冲击韧性提高了12.8%。C6S6H晶须是一种硅酸钙晶体,可以通过人工合成为晶须,其分解温度高达1000 ℃,比传统的CaCO3、 CaSO4等晶须拥有更高的耐温性能。此外,它还具有强度高、模量高、耐腐蚀、密度低、导热系数低及无毒无害等优点被应用于导热、陶瓷和建材等各大行业[20]。近年来,C6S6H晶须在混凝土领域也有一定的应用[21],但在油气井固井领域的应用尚处于起步阶段。

考虑到硅砂的掺入在温度超过200 ℃后无法阻止水泥石的强度严重下降,而C6S6H晶须是一种高强度、具有针状结构的晶须材料,同时具备优异的耐高温能力,理论上能用于提高水泥石高温下的强度。因此,本研究拟通过在水泥浆中掺入硬硅钙石晶须来抑制水泥石在高温下的强度衰退,促进水化产物尽早、尽多形成,提高水泥石强度,确保固井质量和稠油生产的安全。

1 实验部分

1.1 仪器与试剂

GSHA-1型高温高压反应釜; DSC823 TGA/SDTA85/e型热重分析仪; WQF-520型傅立叶红外光谱仪(KBr压片); X′Pert MPD PRO型X-射线衍射仪; Quanta 450型扫描电子显微镜; NYL-300型压力试验机; Pore Master-60GT型全自动压汞仪。

二氧化硅(SiO2, >400目)、氢氧化钙[Ca(OH)2]和氯化钾(KCl)均为分析纯,购自成都市科龙化工试剂厂;G级油井水泥,购自四川嘉华水泥有限公司;硅砂(325目、SiO2质量分数大于98%)、降失水剂(SD18)、分散剂(SD35)和消泡剂(SD52)由川庆钻探工程有限公司提供;去离子水由实验室自制。

1.2 C6S6H晶须的制备

采用水热法制备了C6S6H晶须。制备工艺及原理如图1所示。具体制备步骤如下:(1)以SiO2为硅源,Ca(OH)2为钙源。首先将一定量的SiO2和Ca(OH)2混合,并加入去离子水,设定钙硅比Ca ∶Si=1 ∶1(物质的量之比),液固比为25 ∶1(质量比),以KCl为添加剂,KCl占混合物总质量的4%; (2)将上述溶液混合后置于高温高压釜中,设定升温速率为2 ℃/min,反应温度为280 ℃,搅拌速率为260 r/min,反应时间为4~5 h。随后保持反应温度280 ℃,降低搅拌速率至150 r/min,反应时间为3~4 h,最后断电冷却12 h; (3)反应结束后,将产物用去离子水洗涤,过滤,并在烘箱(100 ℃)中干燥24 h,得到的白色粉末即为C6S6H晶须。反应流程如图1所示。

图1 C6S6H晶须的制备及反应原理

1.3 表征与性能测试

(1) C6S6H晶须的表征

首先,使用热重分析仪以950 ℃的测试温度和20 ℃/min的升温速率测量干燥的晶须样品的重量损失,再将晶须和干燥的溴化钾粉末研磨并压制成半透明片。采用红外光谱仪分析样品的化学组成,扫描范围为400~4000 cm-1,扫描次数为32,分辨率为4 cm-1。接着将晶须干燥、研磨并过60目筛。使用X-射线衍射仪(XRD)进行分析,测试条件如下:Cu靶,扫描速率为2(°)/min,扫描范围为5°~80°。最后,将晶须分散在导电粘合剂上,并用洗耳球吹掉粘附不良的颗粒。由于测试样品不导电,因此需对测试样品进行喷金处理,用扫描电子显微镜观察C6S6H晶须表面形貌,将得到的扫描电子显微镜照片用图像处理软件Image Pro进行扫描分析,计算C6S6H晶须的直径和长径比。

(2) 水泥石性能测试

按照GB/T 19139-2012油井水泥试验方法配制空白水泥浆(BC)、 C6S6H晶须水泥浆(WC)、加砂水泥浆(JSC)、加砂C6S6H晶须水泥浆(JSWC)。具体配方如表1所示。为研究C6S6H晶须对水泥石强度的影响,按照GB/T 19139-2012油井水泥试验方法将上述所配水泥浆倒入模具中(50.8 mm×50.8 mm×50.8 mm),并在常压下置于80 ℃恒温水浴中养护1 d,脱模,然后将样品置于10 MPa压力下并分别在110 ℃、 130 ℃、 150 ℃、 170 ℃、 190 ℃、 210 ℃、 230 ℃、 250 ℃、 270 ℃和290 ℃中养护7 d,随后测试水泥石样品的抗压强度。此外,使用全自动压汞仪测试水泥石样品的孔径分布,对应的孔径范围约为3.6 nm~950 μm。最后,用扫描电子显微镜观察水泥石样品的微观结构。

表1 水泥浆的配方

2 结果与讨论

2.1 C6S6H晶须的结构表征

(1) 热重分析

对制备的C6S6H晶须进行热稳定性分析测试,结果如图2所示。随着温度的不断升高,样品的质量不断下降。当升温至580 ℃时,样品约有1.22%的质量损失,这部分的损失可归因于水分子的损失。在697 ℃时,C6S6H晶须的失重速率最大,出现了较为明显的失重峰,热失重总量为2.73%。当温度为900 ℃时,热失重总量为3.57%,并未出现严重的失重现象,表明在此水热条件下制备得到的C6S6H晶须具有较高的热稳定性。

Temperature/℃

(2) 红外光谱分析

对制备的C6S6H晶须进行红外光谱分析,结果如图3所示。在3453 cm-1和1639 cm-1附近的吸收峰是C6S6H晶须结合水中—OH的伸缩振动和弯曲振动的吸收峰;950 cm-1附近的吸收峰是Si—OH基团的不对称伸缩振动峰;在1033 cm-1和744 cm-1附近的吸收峰是Si—O—Si的非对称伸缩振动和对称伸缩振动吸收峰[22];在462 cm-1附近的吸收峰是Ca—O的伸缩振动峰[23]。结果表明,所制备的C6S6H晶须具有较强的Si—O—Si红外吸收峰,C6S6H晶须中的硅酸盐链有序,在晶体结构中占据更加对称的位置[24]。

ν/cm-1

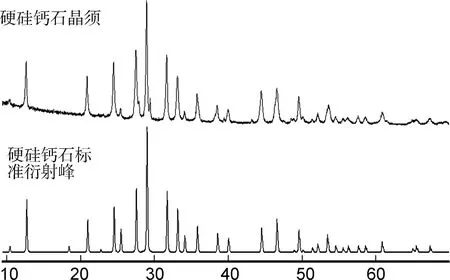

(3) XRD分析

对制备的C6S6H晶须进行XRD分析,结果如图4所示。将所制备的晶须XRD谱图与ICSD标准卡给出的硬硅钙石标准衍射峰(PDF-00-023-0125)进行比较,显示晶须的XRD衍射峰的位置(12.6°、 20.8°、 24.4°、 27.4°、 28.9°和31.7°等)与硬硅钙石标准衍射峰的位置(12.6°、 20.8°、 24.4°、 27.4°、 28.9°和31.7°等)基本相同,表明所制备的产物为C6S6H晶须。同时,C6S6H晶须衍射峰的峰形尖锐,峰宽窄,表明C6S6H晶须结晶度高,晶形发育良好。

2θ/(°)

(4) SEM和EDS分析

图5显示了C6S6H晶须的SEM照片和EDS谱图。从图5(a~b)可以看出,C6S6H晶须具有均匀的针状纤维形态。从图5(c~d)可以看出,C6S6H晶须长度范围在1~16 μm,长径比范围为15~55。硬硅钙石的化学式为Ca6[Si6O17](OH)2,其钙硅比为1 ∶1,与图5(e)显示的能谱分析结果一致,表明所制备的晶须为C6S6H晶须。

长度 /μm

2.2 C6S6H晶须在水泥石中的性能

(1) C6S6H晶须对油井水泥石抗压强度影响

为了考察C6S6H晶须在高温下对水泥石强度影响,分别测试了不同配方水泥石在常压、80 ℃下养护1 d、 7 d的抗压强度,结果如图6所示。80 ℃时,水泥石的抗压强度均随着养护时间的增加而逐渐增加,而在水泥中加入C6S6H晶须后,水泥石的抗压强度显著提高。养护1 d, WC相比BC水泥石抗压强度提高了14 MPa, JSWC相比JSC水泥石抗压强度提高了9 MPa。养护7 d, WC相比BC水泥石抗压强度提高了11 MPa, JSWC相比JSC水泥石抗压强度提高了12 MPa。 C6S6H晶须的加入促进了水泥水化反应,并诱导生成更多的水化产物,从而提高了水泥石的抗压强度。

养护时间/d

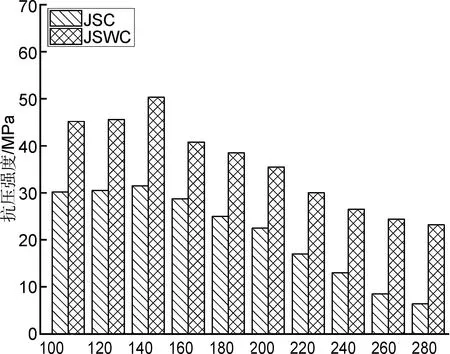

测试不同配方水泥石在10 MPa压力下,温度分别在100 ℃、120 ℃、140 ℃、160 ℃、180 ℃、200 ℃、220 ℃、240 ℃、260 ℃和280 ℃中养护7 d的抗压强度,结果如图7所示。在相同温度下,掺入C6S6H晶须后加砂水泥石抗压强度提高。随着温度的升高,JSC和JSWC水泥石的抗压强度呈现出先升高后降低的趋势,且在140 ℃时水泥石的抗压强度最高。在280 ℃时,JSC和JSWC的水泥石抗压强度分别为6.4 MPa、 23.2 MPa,相比100 ℃时的JSC水泥石抗压强度下降了78.8%,而JSWC的下降率仅为48.7%,并且JSWC水泥石抗压强度在温度超过100 ℃时始终保持在20 MPa以上。综上所述,C6S6H晶须能有效提高水泥石在80 ℃下的抗压强度,同时也能显著抑制水泥石在高温下的强度衰退。

温度/℃

(2) 油井水泥石的孔径分布

图8为水泥石在不同温度下养护7 d后所测得的孔径分布。可以看出,随着养护温度从200 ℃逐渐提高至280 ℃, JSC和JSWC 2种水泥石中孔径大于50 nm的孔占比均逐渐增长。其中在200 ℃、 220 ℃、 240 ℃、 260 ℃和280 ℃下,JSC水泥石中大于50 nm的孔数量占比分别为60%、 65%、 71%、 75%和81%,其中大于200 nm的孔数量占比分别为17%、 20%、 22%、 24%和26%; JSWC水泥石中大于50 nm的孔数量占比分别为54%、 57%、 61%、 65%和67%,其中大于200 nm的孔数量占比分别为14%、 16%、 18%和19%。实验结果显示,随着温度的升高,水泥石中的孔径明显增大,但JSWC水泥石大于50 nm孔的数量占比明显小于JSC水泥石,说明JSWC水泥石的结构更为致密,也从一定程度上表明JSWC水泥石的抗高温衰退性能更为优异。

图8 水泥石的孔径分布

(3) 油井水泥石SEM分析

选取200 ℃、 240 ℃和280 ℃养护7 d后的JSC和JSWC水泥石观察其微观形貌,结果见图9。从图9(a) 、 (c) 和(e)可以看出,JSC水泥石中水化产生的C6S6H为针状结构。随着温度的升高,JSC水泥石中的C6S6H由无序分布到大量C6S6H堆叠在一起,呈大面积的板结状,这种现象会造成水泥石内部的孔径增大、结构疏松,引起水泥石中有害孔数量占比的增加,水泥石的强度大幅下降,这也与前文中水泥石抗压强度和孔径分布测试结果规律一致。从图9 (b) 、 (d) 和(f)可以看出,JSWC水泥石中的C6S6H呈针状网络结构,随着温度的升高,JSWC水泥石中的C6S6H多呈“倒束状”,且C6S6H的一端被水化物质缠绕,没有出现堆叠、板结的情况。通过图像分析发现,JSWC水泥石中C6S6H晶体的平均长度约为12~15 μm,与掺入的C6S6H晶须相比,平均长度明显增加。高长径比的针状C6S6H较为均匀分布在水泥石中,因此,JSWC水泥石中有害孔数量占比更少,水泥石抗压强度更高,所以C6S6H晶须的掺入能够抑制加砂水泥石高温下的强度衰退。

图9 水泥石在不同温度下的显微形貌照片(7 d): 200 ℃ JSC(a), 200 ℃ JSWC(b), 240 ℃ JSC(c), 240 ℃ JSWC(d), 280 ℃ JSC(e), 280 ℃ JSWC(f)

本文制备了硬硅钙石(C6S6H)晶须,并应用到油井水泥中抑制其高温下的强度衰退,并分析了其抑制高温强度衰退的机理。结论如下:(1)以SiO2和Ca(OH)2为原料,采用水热合成法制备了C6S6H晶须。通过TG分析表明:所制备的C6S6H晶须具有良好的热稳定性,在900 ℃时质量损失仅为3.57%;通过FT-IR和XRD分析表明:所制备的C6S6H晶须晶型完整,结晶度高;通过SEM观察所制备的C6S6H晶须呈针状纤维形态,利用图像处理软件分析C6S6H晶须SEM照片,计算得出C6S6H晶须长度范围在1~16 μm,长径比范围为15~55; (2)C6S6H晶须对水泥石高温下强度衰退有明显的抑制作用。加砂水泥石养护7 d,养护温度为280 ℃时水泥石抗压强度为6.4 MPa,相比100 ℃时水泥石抗压强度下降率高达78.8%;而加入C6S6H晶须的加砂水泥石养护7 d,养护温度为280 ℃时水泥石抗压强度为23.2 MPa,相比100 ℃时水泥石抗压强度仅下降了48.7%,并且加入C6S6H晶须的加砂水泥石抗压强度在温度超过100 ℃后始终保持在20 MPa以上;(3)掺入C6S6H晶须的加砂水泥石在温度超过200 ℃后,C6S6H呈高长径比的针状网络结构分布在水泥石中,没有出现加砂水泥石中C6S6H堆叠、板结的情况,细化了水泥石的孔径结构,提高了水泥石内部结构的致密性,从而抑制水泥石在高温下的强度衰退。