变速器壳体压装机设计方法

2024-04-27于成国

于成国

摘 要: 随着汽车行业的发展,对汽车关键部件稳定、快速、保证质量的装配十分重要。为了解决以往变速器装配流水线上轴承、油封或销套外圈手工装配效率低、劳动强度大等问题,在分析相关技术要求和参数及现场条件的基础上,设计出变速器壳体零件压装机,给出了变速器壳体零件压装机总体方案设计方法及注意事项。

关键词:变速器;压装机;壳体

随着汽车行业的发展,变速器壳体零件装配效率、装配质量、作业人员水平成为制约行业发展的重要因素,拥有高效率和高质量的自动化装配线才能适应现代化进程的要求。针对汽车变速器原有装配线中,手工装配劳动强度大、效率低等问题, 本文结合实际需求给出了变速器壳体压装机的设计方法及注意事项,市场应用前景广阔。

设备的功能

变速器壳体压装机的基本功能是将轴承、油封或销套压装到变速器前壳体和后壳体中。变速器线壳体压装机的压装内容主要分为三大类:油封压装(差速器油封和输入轴油封)、轴承压装(输入轴前轴承和輸出轴前轴承)和套类压装(定位销套和叉轴自润滑套)。有的手动变速器线壳体压装机要求有压力和位移监控,装配元件采用人工上料方式,属于半自动压装类设备,采用龙门式结构。半自动变速器壳体压装机如图1所示。

设备的设计

通常壳体压装都是通过几台设备完成,压装内容需要灵活调整,尽量使设备结构对称,工作内容均衡。

设备的主要部件包括:基础定位部分——床身和抬起定位装置;功能部分——插销装置、支撑装置和压装装置;辅助部分——润滑装置、防护、气动设备及电气设备。

(1)基础定位部分 包含床身和抬起定位装置。

1)床身是其他所有部件的安装基础,床身的主体是由上盖、底座和四个立柱组成,由钢板、型材等焊接而成。由于是压装类机床设备,需要保证精度与刚性,要慎重考虑机床基础的刚性。

2)抬起定位装置由气缸和四个导向组成,其功能是将工件抬起。

(2)功能部分。

1)插销装置。由于托盘的精度不能满足压装的要求,而多数的前壳和后壳在同一托盘上,所以设备配备有插销装置。托盘到位后,插销装置先插销将工件定位。插销装置由气缸、导向部分及销组成。插销装置作为一个独立部件,当销位置变化时,只需更改定位板上插销装置的安装位置即可。

2)支撑装置。变速器壳体是薄壁件,所以压装时工件不能受力,支撑装置的主要作用是在压装位置支撑工件,承受压装时的压装力。支撑装置主要由升降气缸、楔紧部分和楔紧气缸组成。考虑到支撑部位的深度,升降气缸采用无杆气缸,这样可以节省空间(节省了活塞杆的空间)。楔紧部分采用8°自锁角以及斜面对斜面的结构(针对退回困难考虑),支撑装置如图2所示。气缸活前端连接杆与楔紧块之间留有空间,有利于气缸将楔紧块拉回,楔紧块到位检测应通过检测楔铁的位置来判断,不能通过楔紧气缸的磁性开关判断,这样容易造成误判。

由于变速器壳体面积少,压装内容多,所以有的地方同时安装两套支撑装置比较困难,需要特殊的支撑装置,两个支撑点通过一个升降气缸完成,如图3所示。

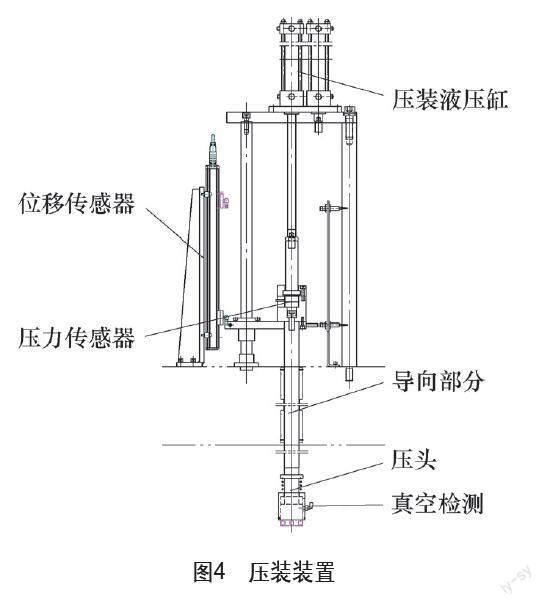

3)压装装置。压装装置是设备完成功能的主要部件,由压装油缸、导向部分和压头组成。各组压装装置均配有位移和压力传感器,压头部分有工件有无检测装置(通过真空度检测),工件漏装时机床不起动,如图4所示。

压装力的计算

装配所需轴向压力是根据相配零件的材料、壁厚、形状、表面粗糙度和配合公差大小而定。压力机产生的压力应为计算所得的1.5~2倍。拆卸力要比压合力大10%~15%。

压合力的计算公式

P=πfdlp (1)

式中P——压入时的最大轴向压力(N);

f——压入时的表面摩擦系数,通常取0.2左右,

或按表1选取;

d——配合表面的公称直径(mm);

l——配合表面的长度(mm);

p——过盈配合时,接触表面的压应力

(kg/mm2)。

过盈配合时,接触表面的压应力p

(2)

其中 δ=δT -1.2(RZ1+RZ2) (3)

(4)

(5)

δ——配合表面的计算过盈量(μm);

δT——配合表面的实际过盈量,由选定的配合来决

定(μm);

RZ1——被包容件(轴)表面的平面度平均高度

(μm),可按表2选取;

RZ2——包容件(套)表面的平面度平均高度(μm),

可按表2选取;

D——包容件(套)的外圆直径(mm);

d0——被包容件(套)的内孔直径(mm);

E1——被包容件(轴)的弹性模数,按表3选取

(kg/mm2);

E2——包容件(套)的弹性模数,按表3选取

(kg/mm2);

μ1——被包容件(轴)的柏松系数,按表3选取;

μ2——包容件(套)的柏松系数,按表3选取。

结语

本文基于现场的实际需求,大量的现场验证总结给出的上述设计思路及方法,实现了自动化作业,提高了自动化程度、装配效率和装配质量,降低了劳动力成本,经济效益和社会效益显著,市场前景广阔。同时为后续相关类似设备提供设计依据及参考。

参考文献:

[1] 刘培云,梁宝英,武熙,等.汽车变速器前壳体衬套自动压装机设计分析[J].机械设计与研究,2020(5):189-192,197.

[2] 郑大维.变速器装配压装工艺研究[D].安徽:合肥工业大学,2010.

[3] 陈甦欣,李世乐,刘健,等. DCT差速器轴承外圈的压装分析[J].组合机床与自动化加工技术,2013(12):115-118.