冷藏半挂车合厢装配生产线的设计与实施

2024-04-27马门强,徐浩然,李祥鹏

马门强,徐浩然,李祥鹏

摘要:研究了一种冷藏半挂车合厢装配生产线的工艺流程、设计思路、布局、装备要求等,形成了从物流转运、底架组装、合厢装配、内外饰安装等操作于一体的机械化生产线。目前该生产线已投产应用,有效提高了生产劳动效率、产品质量的稳定性及提升作业安全性。

关键词:厢式车;冷藏半挂车;合厢;装配;生产线设计

研究目的

目前国内冷藏半挂车装配生产线主要是侧面夹紧合厢工装、作业步梯、工艺台车、行吊等构成。行车吊运繁琐、没有流水线形式,生产节拍较慢,产品质量一致性难以保障。

通过对公司冷藏半挂车产品结构、合厢装配生产工艺、物料流动、生产纲领进行深入分析,结合专用车多品种小批量的生产特点,对生产线进行详细设计。选择适宜的物流路线、高效的物流装备,方便快捷的工装夹具,实现各工序有序的流水化生产。有效降低劳动强度、错误发生率,提高生产效率和质量稳定性。

为改变传统冷藏厢式半挂车长期的纯手工操作、受人员能力水平影响大以及效率提升困难的现状,本项目针对冷藏半挂车合厢装配生产进行研究,通过对冷藏半挂车生产线进行创新设计,对物流、工装夹具进行深入研究,最终形成一条较为成熟的冷藏半挂车合厢装配生產线,实现冷藏半挂车合厢装配生产线流水化作业的提升。

生产线设计思路

著名的智能制造“三不要理论”,即“不要在落后的工艺基础上搞自动化,不要在落后的管理基础上搞信息化,不要在不具备数字化网络化基础时搞智能化。”在生产线规划与建设时,注意工艺优化、管理优化等方面工作,不只盯着自动化、信息化、智能化。从现有的生产实际情况出发,以聚焦生产过程中的痛点、降本提质增效为目标,效益驱动,落地为王。

以企业战略目标为先导,进行战略目标分解,建立量化目标体系,并根据企业业务链、信息化水平现状,制定符合企业实际的竞争力目标。从企业实际经营目标和生产纲领,在已经确定的空间场所内,将人员、设备、物料所需要的空间做最适当的分配和最有效的组合,以获得最大的生产经济效益。

1.生产类型

冷藏半挂车是专用汽车的一个细分领域,近年来年新增2000辆左右,年平均增长率保持在20%以上。国内市场上的冷藏半挂车车辆技术流派较多,结构差异性较大,用户个性化需求较多。在计划周期内要同时生产若干品种的产品,不能实现大批量生产的模式。根据生产纲领设计规划,生产线设计采用成批生产的模式设计。

根据不同结构的冷藏半挂车合厢装配生产工艺相似性、差异性,对作业工序进行分类,采用自动设备、半自动设备和专用工装设备,搭建柔性制造单元,组成冷藏半挂车合厢装配生产线。

2.布置类型与流动模式

虽然冷藏厢式半挂车是小批量多品种,但仍能根据其产品结构对合厢装配生产工艺特点进行相似性分类。找到相同的加工工艺,采用既具有产品原则布置的高生产效率,又具有工艺原则布置的柔性特点的成组单元布置生产线。

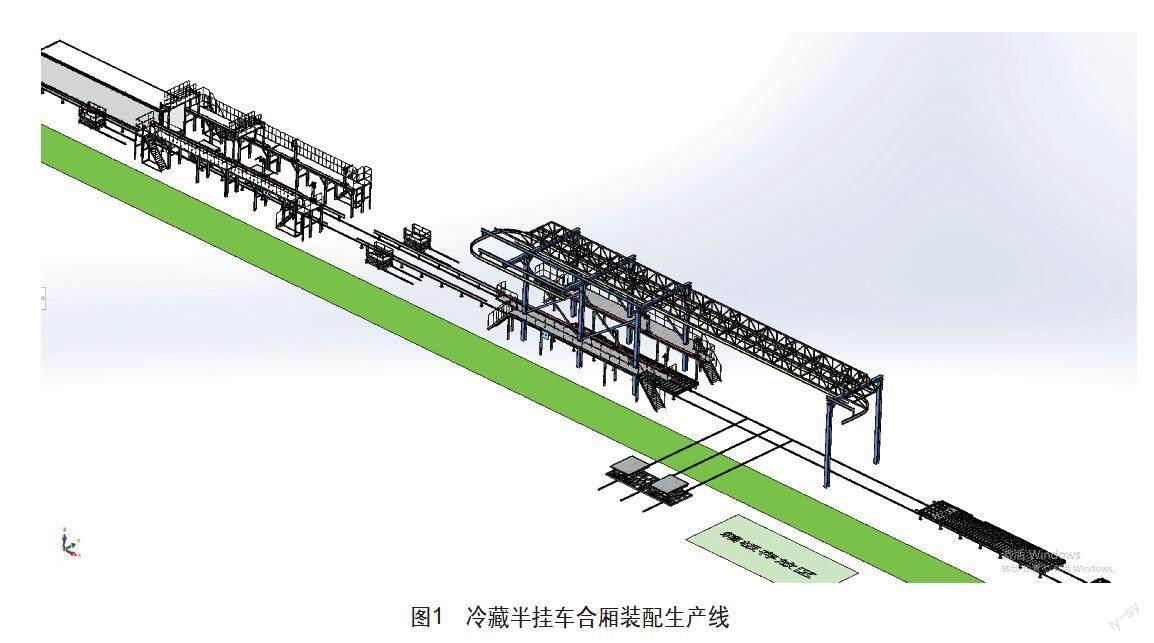

冷藏半挂车长度13.6m、宽度2.6m、高度4m,在专用车生产中属较大体积的车辆。其大型零部件及厢体的转运较为不便,尤其是换向转运,转向时占据较大空间。根据车间厂房基本情况,合厢装配采用L形布置。

3.物流方式

生产过程的实质是将各个生产加工过程“串”起来的物流过程,可以说“工艺是龙头,物流是支柱”。一个合理的生产物流过程应具有连续、平行、均衡和柔性的基本特征。

(1)精益化布局设计 生产车间精益化布局设计、精益化布局改进、分区划分及模组化单元化工作站设计,提升物料流转率。

(2)配套自动化物流 传输系统、自动配送液压升降车RGV,齐套配送,结合现代化手段把人机结合起来,最大化提升生产效率。

(3)装配模式革新,实现标准作业 降低工艺难度,减少人工,提升生产效率由单人一站到底转换为多人协同作业,节拍化设计,提升生产效率。

(4)生产管理信息化提升 通过ERP与工位终端的联通,实现排产、技术图样、SOP的实时传输,避免信息传递的延误、错误。

生产线布局

生产线布置的好坏直接影响整个系统的物流、信息流、生产经营能力、工艺过程、效率、成本和安全等方面,并反映一个组织的工作质量,影响顾客印象及企业形象。

遵循移动距离最短原则、空间利用原则、流动性原则、柔性原则、安全原则及整体综合原则等,对设施布置有影响的因素综合考虑折中取舍。规划布置如图1 所示。

设计选用成熟、可靠、先进的生产工艺及设备。做到人、物流分开,并注意工艺合理、运输方便,路线短捷。

生产线工艺流程

生产线设置12个大工序,覆盖从箱体底架组装至箱体清洁下线全流程作业。底架组装→导轨安装→导轨焊接→U形转运进入KBK合厢→立铆→外饰及密封→内饰及密封→裙板焊接→行走机构安装→附件安装→制冷机组安装→厢体清洁检验等作业工位。

1.底架组装

(1)工艺装备提升 设计制作小纵梁组焊工装、底架组装工装、底板安装工装等,部件总成快速定位、边梁气动夹紧定位,实现底架快速组装。在线边布置数控打孔倒角一体钻对边梁进行连接孔加工。

(2)工序优化 牵引销总成、前横梁总成、支腿横梁总成及悬架总成等总成组焊制作、涂装完成后再转入底架组装工位进行组装。

(3)物料及工具控制 通过数控装备、工装夹具保障产品加工质量。

2.合厢装配

(1)工艺装备提升 设计制作KBK吊装合厢工装,完成厢体5大片的合对定位组装作业。合厢工装KBK吊装输送部件,合厢工装压紧机构压紧厢板定位,横移双起液压升降车对厢板进行来料输送,双起液压升降车在线输送功能。

(2)工序优化 厢板灯线及开关穿线前置在厢板加工处完成,门框穿线前置在门框制作时排线,导风布前置在厢板加工时安装。

(3)物料及工具控制 真空吸盘、F形棘轮扳手和C形大力钳应用等。

3.立铆

(1)工艺装备提升 配置立铆升降车,完成前竖护板及门框铆接安装。立铆升降车自动前后移动、按钮式自动升降,方便作业。

(2)工序优化 将合厢工位作业项目进行分解,合厢工装处为厢板组合定位铆接安装,在立铆工位进行前后竖向铆钉铆接。分解作业项目,平衡各工位作业节拍,提升整体效率。

4.顶部作业

(1)工艺装备提升 设计制作顶部作业工装,实现顶板的定位、安装铆接及顶部外饰密封作业。顶部作业工装上布置作业平台的同时,也具有定位压紧顶板机构,实现顶板安装;横向作业提升机构,实现人员前后站立作业的同时,也可向上升起实现RGV托举厢体在线前后移动。

(2)工序优化 将合厢工装位置作业项目进行分解,将顶板安装调整至顶部作业工位。优化作业流程,提升劳动效率。

5. 厢体物流转运系统

工艺装备提升:设计制作双起液压升降车,在线输送厢体;设计制作厢体支撑定位装置,能适应冷藏半挂及冷藏单车的应用;在合厢工位横移双起液压升降车对厢体左右厢板进行来料输送。

实施方案

1.“地摊式”作业向装配线体转变

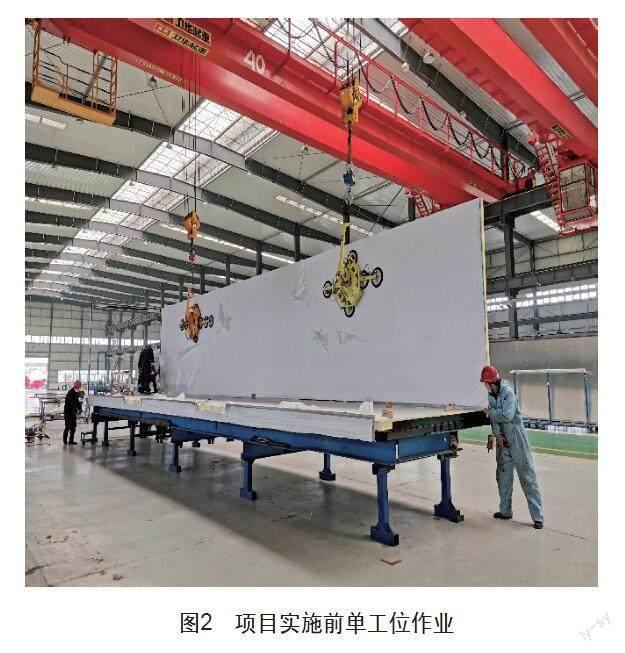

由原冷藏半挂单工位“地摊式”作业现状,形成200m的U形装配线。项目实施前为单工位台架作业,项目实施前单工位作业如图2所示。项目实施后,按工序分工位流水化作业(见图3)。

2.“纯手工打造”向机械化转变

合厢工装由原来的“地摊式”作业模式升级到桁架KBK输送部件、压紧机构压紧定位、双起液压升降车输送作业的流水线模式。

厢体6大片从不同的物流路线转入到合厢工装进行作业,底板通过RGV小车在线托运至合厢工位,前板在工位前侧位置通过KBK吊具转运至合厢指定位置作业,后门框在工位后侧位置过KBK吊具转运至合厢指定位置作业,侧板从侧面位置输送至合厢上料位置。从不同位置对部件进行上料、定位、压紧作业如图4所示。解决物流上的时间干涉问题,提升生产效率。

3.行车吊转方式向自动化物流转变

应用地面托举双起液压升降车转运代替空中行车起吊转运,安全性能提升。RGV在箱体支撑装置内往复传送,一车在多工位使用,同时又效解决工艺台车回程问题。项目实施前厢体在总装线各工位的使用空中行车起吊转运,空中行车起吊转架(见图5)。项目实施后应用地面托举双起液压升降车厢体在总装线各工位的纵向移动前进后退、遥控控制,双起液压升降车如图6所示。

4.作业空间动态三维应用

立铆升降车改变了侧面高度方向作业,人员频繁上下工作梯的繁琐,根据需要按键式升降;外饰及密封工位通过式提升机构,一键遥控自动升降,具有双重安全防护反馈系统。项目实施前,移动手推登高梯及垫登铆接前后立铆接位置,费时且不方便,移动手推登高梯(见图7)。项目实施后,立铆升降车可以纵向移动以适应不同长度厢体立铆的工作要求,一键升降功能,工作台面举升一定的距离,随时安全停止在不同的高度位置,以适应不同高度厢型的立铆工作要求,立铆升降车(见图8)。

生产线应用情况分析

1.本质安全的提升

装配线通过设计手段使生产设备及生产系统本身具有安全性。转运移动实现声光提示报警,作业平台安全护栏、踢脚挡板、安全绳挂钩等一应俱全。从本质上改变以往移动台架手工作业的安全隐患,提升作业安全性。

2.适应性强

该冷藏半挂装配生产线不仅适应一体式冷藏半挂车生产,也可实现分体式冷藏集装箱的生产,经过不断的升级优化,大型冷藏单车也在线顺利生产。

3. 提升勞动效率

现场针对一批相同规格的冷藏半挂车产品,分别采用传统生产方法和改善后的生产线两种方式进行效率对比分析,主要包括底架组对、合厢、立铆、顶板安装等方面分析改善后生产线效率提升40%,作业人员减少36%。

通过该项目的实施,冷藏半挂车产品质量、生产效率高都得到提升,产能达到预期效果,成本进一步下降,操作安全性也得到提高。

结语

冷藏半挂车作为干线运输的主力军,近年来发展迅速。促进了各大专用车生产企业对冷藏半挂车产品与生产线的深入研究。目前该生产线已投产应用,有效提高了生产劳动效率、产品质量的稳定性及作业安全性。