振动试验质量监控方法探究

2024-04-26王志浩陈鑫周天朋张纯

王志浩,陈鑫,周天朋,张纯

(1.天津航天瑞莱科技有限公司,天津 300462; 2.北京强度环境研究所,北京 100076;3.西北工业大学航空学院,西安 710072)

引言

环境试验是保障产品在全寿命周期内正常使用的重要考核环节,在航空、航天等军工产品交付前得到广泛应用,它主要考核产品对环境的适应能力[1]。振动试验是力学环境试验中非常常见的一项试验,其振动方式包含正弦振动和随机振动两类,在MIL-STD-810H-2019《Environmental Engineering Considerations And laboratory Tests》、GJB 150.16A-2009《军用装备实验室环境试验方法 第16 部分:振动试验》、RTCA/DO-160G《机载设备环境条件和试验程序》、GB/T 2423.10-2019《环境试验 第2 部分:试验方法 试验Fc:振动(正弦)》等标准中均规定了振动试验的试验方法和试验要求,同时对振动试验的环境温湿度、允差等做出了明确的要求,试验的目的是检验产品的薄弱环节或结构特性[2]。按照CANS-CL01-G001:2018《检测和校准实验室能力认可准则》中对性能测试领域的相关要求,实验室质量监控计划需覆盖到认可能力范围内包括振动试验在内的所有检测项目,并制定相应监控方法,可以使用同一种样品在不同设备之间进行测试,通过比较数据一致性等质量监控方法[3-4]。

该文就近期笔者参与的某航天公司14 家实验室以及本级共15 家实验室进行的随机振动试验进行研究,按照CNAS-GL02:2018《能力验证结果的统计处理和能力评价指南》对参加的15 家实验室振动试验数据进行比对及评价,为后续检测行业振动试验质量监控方法提供一定的参考。

1 质量监控方法

为了监控实验室振动试验实施运行情况,保障实验室振动试验的运行质量,特开展实验室振动试验比对。通过标准试验件在实验室内部和外部流转,开展振动试验检测结果比对,来评价各个实验室振动试验质量控制能力,以进一步提高实验室振动试验的试验能力[5]。

该文通过对实验室间随机振动试验进行比对的方法,利用试验件监测点值进行比对,并通过判定准则要求进行评判,来检验实验室振动试验能力水平,进而加强对振动试验质量的监控。具体试验条件见表1。

表1 随机振动试验条件

2 随机振动试验的检测要求

2.1 试验依据

随机振动试验方法主要依据标准有RTCA/DO-160G《机载设备环境条件和试验程序》、GJB 150.16A-2009《军用装备实验室环境试验方法 第16 部分:振动试验》等,本实验主要按照军工试验常用标准GJB 150.16A-2009《军用装备实验室环境试验方法 第16 部分:振动试验》的要求开展试验[6]。

2.2 试验试件

试验试件为沿圆心方向割开缝隙的圆筒状金属结构件,其底座圆盘四边角上配有 4 个螺栓安装孔,使其便于安装在振动台水平滑台台面上,在振动试验前,需将控制传感器安装在试件与滑台台面对接面上刚度较好位置,同时需把监测传感器安装在试件指定位置上。

2.3 试验设备

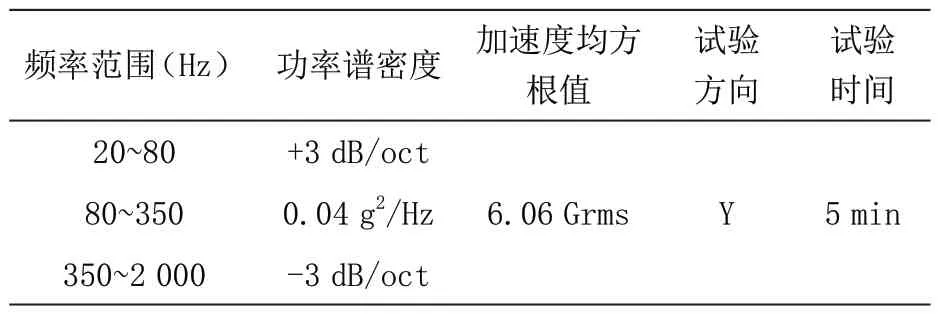

目前,振动试验所采用的设备较为常见,主要由振动台台体、水平滑台、冷却系统、功放、控制电脑、振动控制仪等模块组成的电动振动台,其试验系统原理图见图1。振动台的工作原理是先启动振动台系统,设置振动控制仪的振动试验参数,然后打开功放增益,通过功放将控制仪生成的驱动信号逐级放大,然后驱动振动台工作,同时将控制点的响应信号反馈给振动控制仪,与设定好的参考谱进行比较修正,得到新的驱动谱,如此反复进行,振动台系统的工作原理是:将振动台通过控制振动台进行振动试验,使控制谱达到并满足试验控制精度的要求。

图1 振动试验系统原理图

2.4 试验程序

根据GJB 150.16A-2009《军用装备实验室环境试验方法 第16 部分:振动试验》标准方法要求,本次试验需在温度为(15~35)℃、相对湿度为(20~80)%、标准大气压下的环境条件下进行。在试验开始前,为了避免环境条件对试验结果的影响,试件需在该试验环境条件下至少放置1 h。然后,按照振动试验条件要求对振动控制仪试验参数进行设置,具体试验条件见表1。

3 评判标准

实验室间振动试验结果比对依据CNAS-GL02:2018《能力验证结果的统计处理和能力评价指南》[7]进行评价。比对试验结果|z|值。

当 |z|≤2 时, 说明结果“满意”,无需进一步采取措施;

当2 <|z|<3,说明结果“有问题”,产生警戒信号;

当 |z|≥3,说明结果“不满意”,应作出适当分析,采取有效措施。

计算公式如下:

式中:

X—平均值;

σ—标准差。

4 工装设计、仿真及试验验证

为了验证实验室振动试验数据准确性,特进行试验室间振动试验数据比对,设计一套振动试验工装,利用试验工装的固有频率特性,控制工装一阶频率范围和放大效果,通过在工装刚度比较好的位置且放大较明显的区域粘贴监测振动传感器,比对不同试验室间数据值,并判定其标准,来验证试验室振动试验能力,本文设计圆筒状金属结构件及粘贴监测传感器位置如图2。

图2 试验件及试验方向

其中圆筒状金属结构件分为两半A、B 两部分,在试件指定点上粘贴传感器A1、A2。

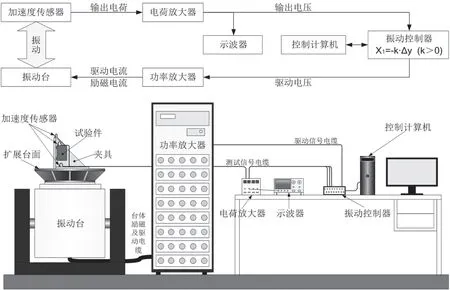

通过SolidWorks 软件来计算该工装一阶频率值,其中试件底部固定约束,网络为六面体图形,计算为1 109.4 Hz(如图3),满足设计要求。

图3 试件一阶固有频率

为了验证设计准确性,进行试验验证,将试件通过4 个M12 螺栓固定在10 t 电动振动台(型号:MPA3324/H1248A)滑台上,并确认试件Y 向与电动振动台滑台运动方向保持一直,按表2 条件进行正弦扫描试验,试验时控制点位于试验件与滑台对接面刚度较好位置处,采用两点平均控制方式进行试验。测点放置于试验件顶面A1 点处,具体位置见图2 中的A1,试验图片见图4。

图4 试件试验图片

表2 正弦扫描试验条件

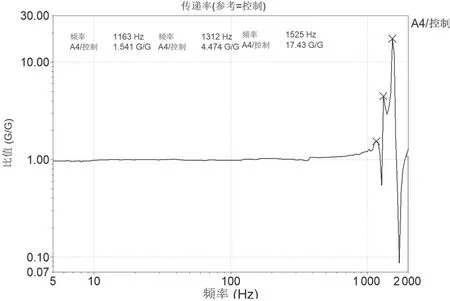

试验后将监测点曲线与控制点曲线进行比对,得到传递率曲线(如图5),从图上可知该试件一阶频率为1 163 Hz,与设计频率值较为接近,满足设计要求。

图5 试件一阶固有频率

5 试验验证

本文组织某航天公司14 家实验室以及本级共15家实验室按照表1 试验条件进行试验,按照CNASGL02:2018《能力验证结果的统计处理和能力评价指南》标准方法,对参加的实验室振动试验数据结果进行评价。

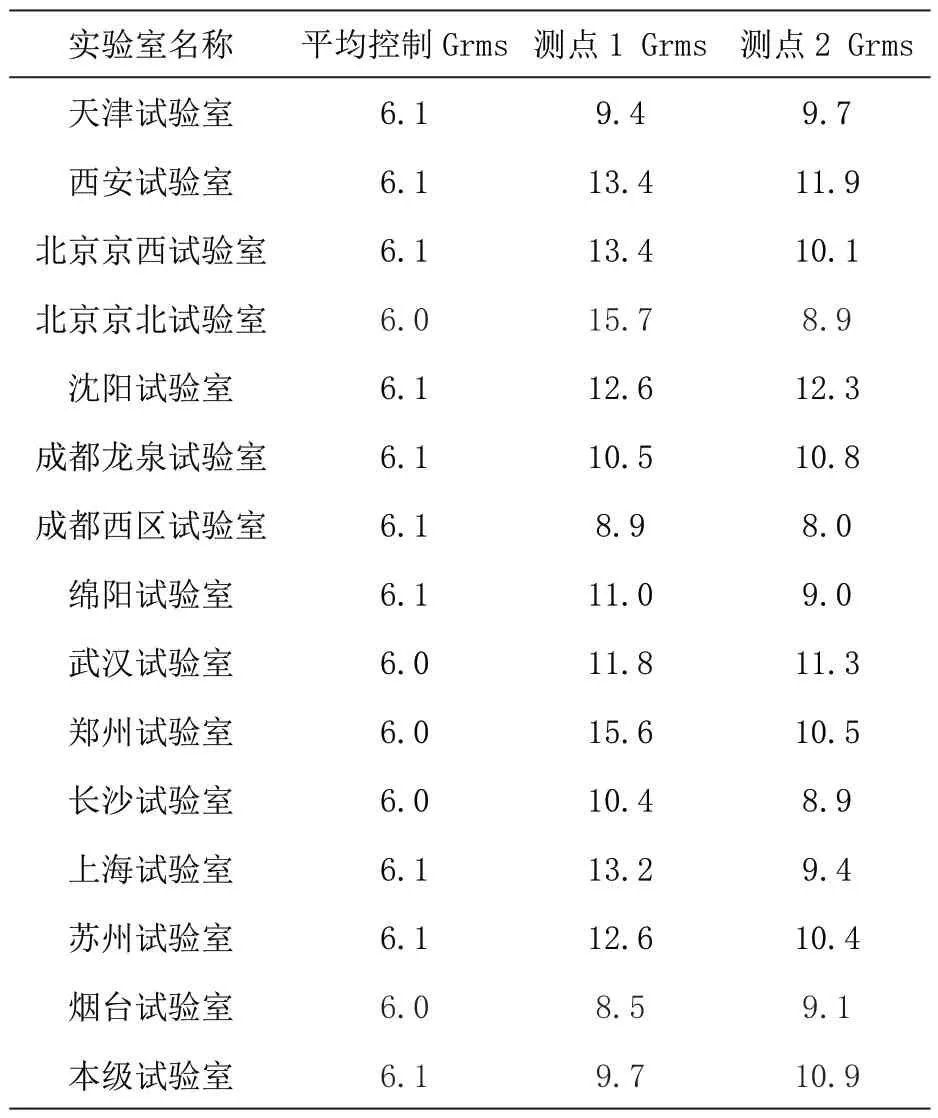

通过试验,15 家实验室随机振动试验数据见表3。

表3 随机振动试验数据记录

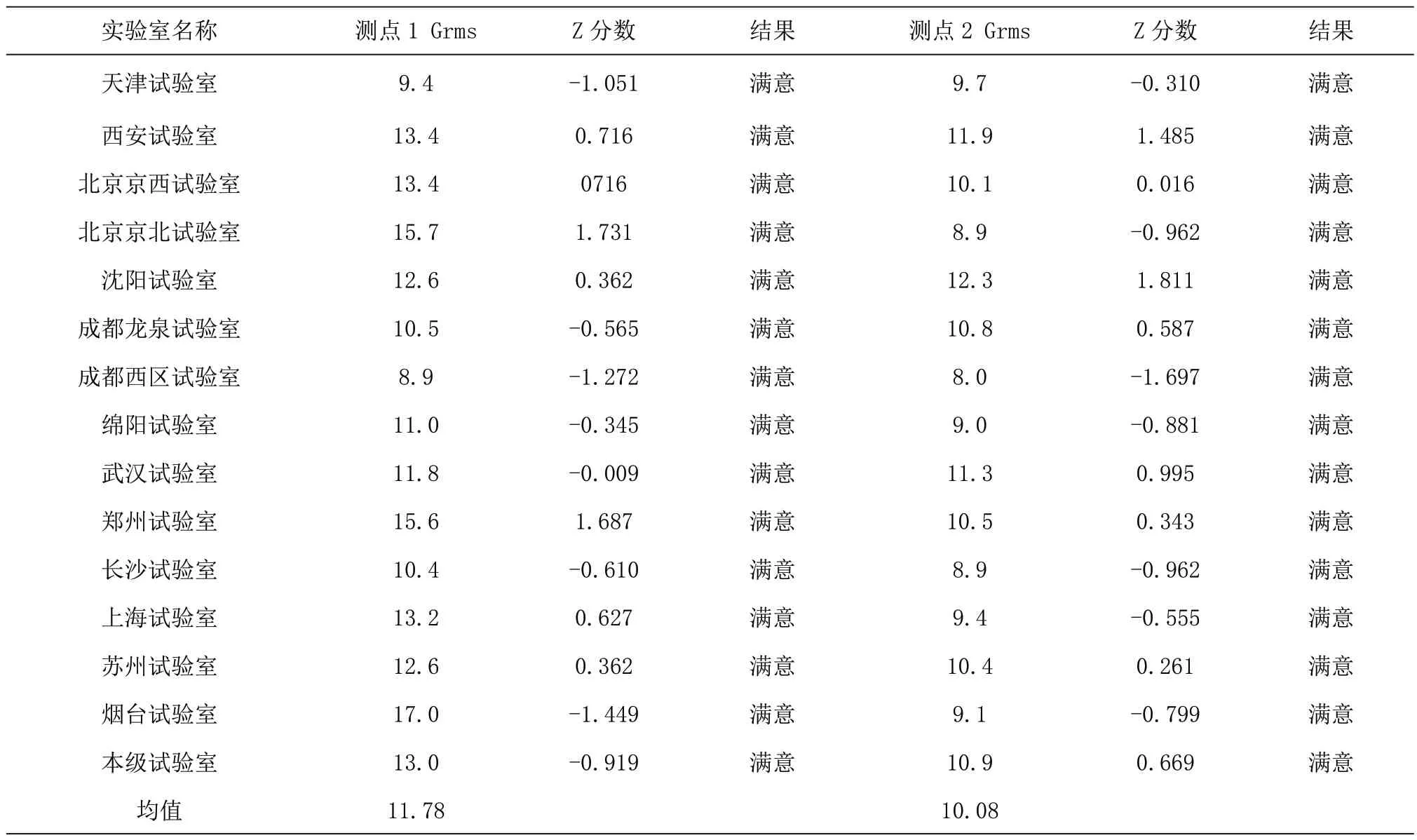

通过比对测点1:=2.264;测点2:=1.226,参与本次随机振动试验比对的所有试验室比对结果值均|z|≤2,满足标准要求,试验随机振动试验数据处理及评价数据见表4。

表4 随机振动试验数据处理及评价

6 结论

通过试验件监测点值比对,15 家实验室振动试验比对结果值均|z|≤2,均满足判定准则的要求,验证了试验工装满足振动试验方法要求,质量监控方法满足振动试验监控需求。