灼热丝试验能力验证结果分析

2024-04-25陈家明张宗取

桂 怿 陈家明 张宗取

(威凯检测技术有限公司 广州 510663)

引言

随着国家经济水平日益高速发展,电工电子产品广泛应用于我们生活的各个领域,尤其是在家电产品、电器附件、汽车零部件、电动器具及电机产品等行业中大量使用。这些产品中广泛使用着各种非金属材料作为外壳、载流支撑部件、底座等。如果这些非金属材料因产品故障、过载或接触不良可能会造成产品局部过热,甚至会引起材料燃烧及火焰蔓延而引燃附近设备或产品,严重时会危及整个系统的安全运转,引发大规模火灾事故,造成人员伤亡及财产损失。电工电子产品的耐燃性作为安全性能的一个重要指标,而检验电工电子产品耐燃性好坏的方法是尽可能按实际情况模拟发生效应,对电工电子产品的耐燃性进行测试。灼热丝试验就是规定了用灼热丝模拟灼热元件或过载电阻等短期内产生热应力的效应,以尽可能真实地再现灼热元件或过载电阻等对电工电子产品及其材料的影响。所以,正确的进行灼热丝试验,保证测试结果的准确性,确保设计的产品和选用的材料满足安全要求是非常重要的。

本次能力验证项目考察各相关实验室灼热丝试验的测试能力,对于促进相关实验室的测试工作,帮助实验室发现日常测试存在的问题,为国家认监委加强该领域实验室的监管,提高实验室的测试水平提供了依据,具有十分重要的现实意义。

1 结果与讨论

1.1 参加实验室概况和实施方案

参加本次灼热丝能力验证计划共有103家参加实验室报名,2家参加实验室因故退出,实际收回检测结果101份。本次计划的参加实验室分布于中国18个省、直辖市和自治区。

本次能力验证采用了样品为灼热丝试验塑料片,由合格的供应商制备。首先根据设计配方按照比例称取原料、阻燃剂、色粉、助剂等,高速混匀后通过挤出机挤出-造粒,得到颗粒后再次混合-挤出-造粒,经多次混合-挤出-造粒后制备成所需的粒料,然后注塑成型塑料片状试样,样品尺寸为60 mm×60 mm×3.0 mm(长×宽×厚),如图1所示。要求各实验室依据GB/T 5169.10、GB/T 5169.11、GB/T 5169.12、GB4706.1、GB4943.1、GB 7000.1、GB/T 19510.1、GB/T 3883.1、GB/T 2099.1等标准的要求进行。检测参数为在指定试验温度775 ℃条件下对样品进行灼热丝试验。

图1 样品示意图

1.2 统计分析设计及能力评价原则

1.2.1 指定值

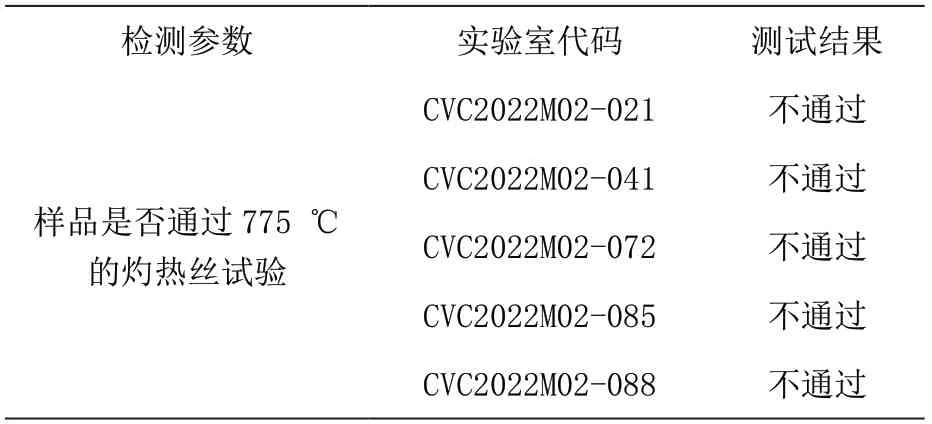

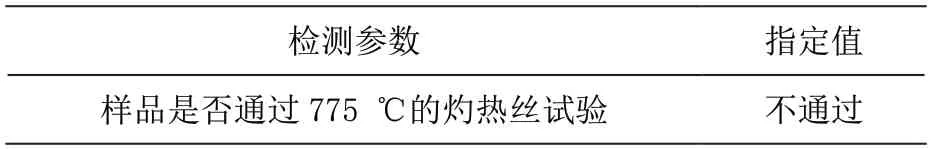

本次计划为定性计划,利用专家判定确定指定值。本次计划专家实验室的测试结果详见表1。

表1 专家实验室测试结果统计表

因此本次能力验证计划指定值详见表2。

表2 CVC2022M02指定值

1.2.2 能力评价

本次计划将参加实验室的测试结果和指定值进行比较,若参加实验室的测试结果与指定值一致,则为满意;若测试结果与指定值不一致,则为不满意。

1.3 能力验证结果

参加本次计划的101家实验室中,共有101家实验室获得满意结果,占参加实验室数量的100 %。

1.4 技术分析与建议

本次能力验证检测结果满意率为100 %。说明参与的实验室的检测能力水平能够达到要求,但是从本次能力验证试验调查表中仍然可以发现还有以下方面存在着一些技术问题。我们从对影响灼热丝测试结果的可能因素进行了分析,主要包括以下几个方面。

1.4.1 样品预处理

样品预处理是灼热丝试验中非常重要的一项准备工作,因为塑料材料在不同的环境下会有不同的耐燃烧性能,以及不同的火焰蔓延能力和自熄灭能力,为确保试验结果的准确性,同时便于试验结果的追溯,实验室应当严格按标准规定的要求进行预处理,特别是铺底层的松木板和包装绢纸常容易被操作人员所忽略[1]。本次能力验证指导书规定“试验样品和使用的绢纸和木板在温度(23±2)℃、相对湿度(50±10)%的大气环境下放置24 h”。本次通过对样品预处理要求进行调查发现,101家实验室样品和铺底层预处理温度为(21~28)℃,相对湿度为(42~ 72)%,预处理时间为(24~60.5)h,个别实验室未符合要求。建议实验室进行试验前,应该严格按照要求对样品进行预处理。

1.4.2 试验箱

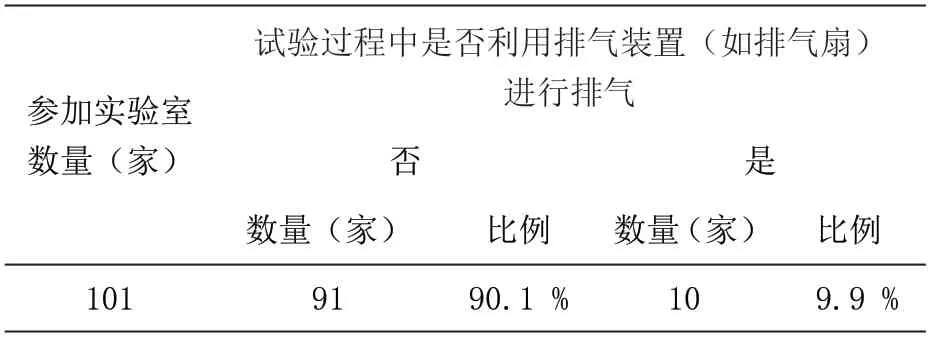

灼热丝试验标准GB/T 5169.10-2017中规定试验箱应在无通风环境下运行[2]。因此在试验期间应检查试验箱是否封闭。因为试验时没关好试验箱会对测试造成两方面影响:一是当试验箱未封闭,由于箱体内的氧气量相对充足,一旦样品起燃,很难自熄;二是试验箱打开会导致灼热丝散热较快,空气流动会影响灼热丝试验温度,使灼热丝无法保持在规定温度,导致测试不准确。基于以上原因,本次能力验证对“试验时,试验箱是否封闭”和“试验过程中是否利用排气装置(如排气扇)进行排气”进行了调查,结果统计见表3、表4,建议实验室在进行测试时封闭试验箱,包括试验箱的排风口,试验过程中不应进行抽风排气。

表4 “试验过程中是否进行排气”统计情况表

1.4.3 温度测量系统的校验

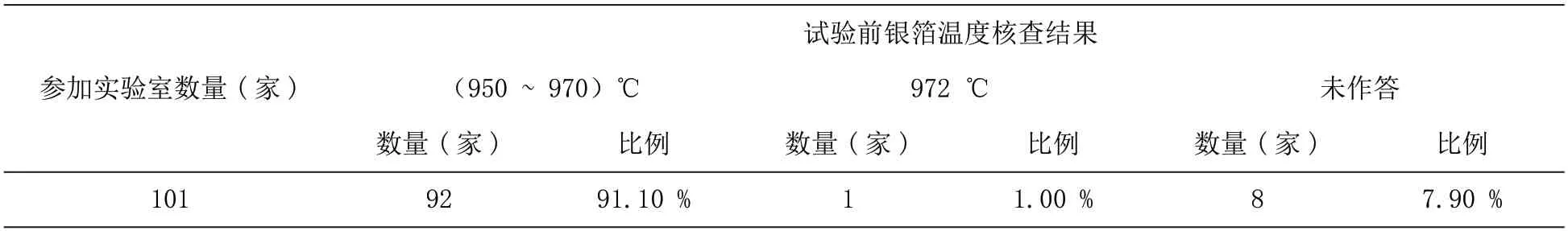

校验温度测量系统是灼热丝试验的关键步骤之一,可用一块纯度至少为99.8 %,面积约2 mm2和厚度约0.06 mm的银箔放置在灼热丝顶部的上表面来完成灼热丝温度的单点校验。GB/T 5169.10-2017标准中要求“当银箔开始融化时,温度计应该显示(960±10)℃”。本次测试也对“银箔温度核查”进行了调查,结果统计汇总见表5。实验室银箔温度核查应满足标准的要求,如果银箔熔化温度低于950 ℃或高于970 ℃,会导致灼热丝实际测试温度偏高或偏低,从而影响测试结果的准确性。实验室也应根据灼热丝的使用频率确定适当的银箔温度核验周期,定期对灼热丝温度进行核验,以确保灼热丝温度的准确性。

表5 银箔温度核查结果统计表

1.4.4 试验电路

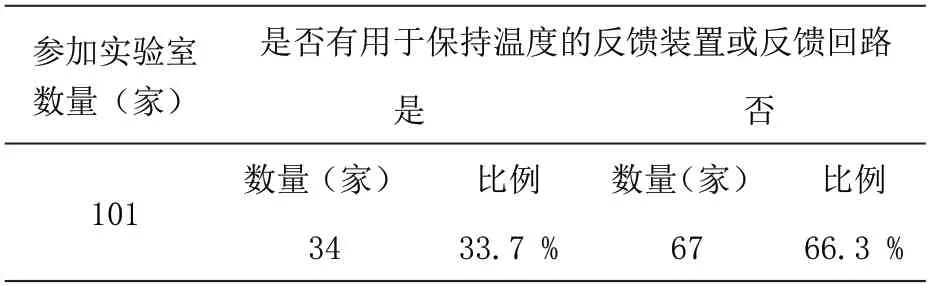

GB/T 5169.10-2017规定:灼热丝加热的简单电路,其没有反馈装置或电路维持温度。灼热丝试验装置的电源应为一个稳定的电压源(±2 %rms)。试验电路应包含一个电流测量装置,指示真实有效值的最大误差在1 %以内。本次针对“灼热丝是否有用于保持温度的反馈装置或反馈回路”进行调查,结果统计汇总见表6。本次计划中34家实验室填写灼热丝是有用于保持温度的反馈装置或反馈回路,不符合标准规定的要求。建议实验室进行灼热丝试验前应对设备进行核查,对于不符合要求的设备,应该进行改造或更换,确保满足标准的要求。

表6 是否有用于保持温度的反馈装置或反馈回路统计情况表

1.4.5 灼热丝接触样品之前的注意事项

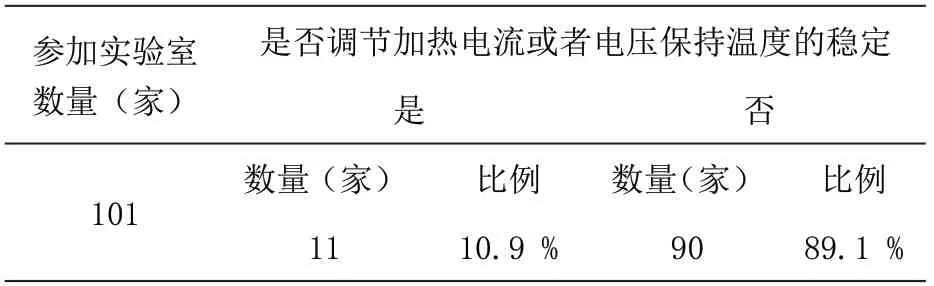

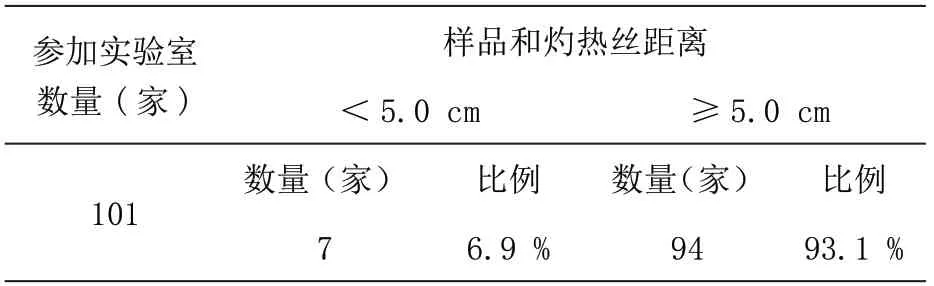

灼热丝用电加热到标准规定的温度,试验开始前这一温度应在60 s内的变化保持在5 ℃以内,为了热辐射不影响试验样品,在加热期间应提供至少5 cm的屏蔽距离或适当屏蔽物,且在试验完成前不再调整加热电流。当在调节加热电流进行升温时,灼热丝达到试验温度就立刻接触样品,容易出现比规定的试验温度更高的热冲击,温度过冲高于规定的试验温度,这样会影响对试验结果的判定,存在对合格样品误判的可能。对于“是否调节加热电流或者电压保持温度的稳定”及“样品与灼热丝间距离”展开调查,结果统计汇总见表7、表8,本次计划有11家调节加热电流或电压保持温度稳定,有7家样品与灼热丝间距离小于5 cm,均不符合标准要求。

表7 是否调节加热电流或者电压保持温度的稳定统计情况表

表8 样品和灼热丝距离统计情况表

2 总结

从本次灼热丝能力验证活动检测结果来看,大部分实验室的检测能力水平都能够达到要求,但是还有部分参加实验室的测试能力方面存在着一些技术问题,包括仪器设备不符合要求、人员对标准的理解及对设备的熟练程度等,建议实验室应加大检测技术人员的培训力度,提高检测能力,同时也要多利用能力验证计划、测量审核等能力验证活动形式加强质量控制,从技术上保障实验室日常检测活动的质量。