大倾角走向长壁工作面局部充填无煤柱开采理论与技术

2024-04-25伍永平皇甫靖宇王红伟胡博胜罗生虎

伍永平 , 皇甫靖宇 , 王红伟 , 胡博胜 , 罗生虎

(1.西安科技大学 能源学院, 陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室, 陕西 西安 710054;3.西安科技大学理学院, 陕西 西安 710054)

大倾角煤层是国际公认的难采煤层,且多为优质稀缺煤种[1],已探明储量占全国煤炭储量的10%~20%,是我国西部众多矿井的主采煤层。经过近30 a的研究与发展,大倾角煤层长壁综采已形成了较为完整的理论、技术与装备体系。但仍存在安全-产效综合效益差、资源采出率低,回采巷道应力状态复杂,承载和抗变形能力较差[2-3],工作面不同位置“支架-围岩”系统的构成因素以及失稳模式不同,稳定性控制困难等系列难题[4-6],严重制约了该类煤层绿色安全高效开采。

无煤柱开采作为绿色开采技术体系重要组成,经60 多年的研究与试验,基本形成了完善的理论与技术体系[7-9],在近水平、缓倾斜、倾斜煤层进行了成功应用,为大倾角煤层无煤柱开采提供了有益借鉴。早期的大倾角煤层无煤柱开采实践与研究多是将近水平、缓倾斜煤层的无煤柱开采技术(沿空留巷、掘巷技术)稍作改造应用于大倾角煤层,且以大倾角煤层沿空掘巷技术居多。由于对大倾角沿空巷道及采场围岩结构及控制原理的认知不足,在实践中出现了巷道围岩稳定控制困难、支护及后续维护成本高、支护设计过于依赖工程经验等问题。近年来,随着大倾角煤层长壁综采理论及技术的发展和受110 工法切顶成巷技术的启发,工程技术人员及学者发明了一些以垮落矸石自然堆积护巷为核心的大倾角沿空留巷新技术,如大倾角煤层切顶成巷技术[10-11]、大倾角煤层柔性护巷技术[12]、大倾角煤层沿空留巷弓形柔性掩护支架沿空留巷技术[13]、大倾角薄煤层新型高水材料巷旁充填沿空留巷技术[14]等,并在大倾角薄及中厚煤层矿井进行了实践。但这些技术未在大倾角厚煤层、大采高工作面进行应用,且对于大倾角煤层长壁采场围岩采动力学行为的调节、改造和利用不足。因此,亟需创新大倾角煤层无煤柱开采技术。

工作面“支架-围岩”系统稳定性控制是大倾角煤层长壁开采的核心问题,诸多学者从工作面布置、岩层控制、装备稳定性控制等角度,研发了降低工作面倾角的工作面调伪斜方法[15]、消除或降低采空区非均匀充填的多区段大范围岩层控制方法[16]、保障工作面倾斜下部支架稳定的“倾斜直线-圆弧段/楔形段”[17]非线性布置、支架工作阻力分区域控制技术和顶煤放出量分区域控制方法[18]等,并进行了工程应用,取得了比较明显的技术经济和社会效益。研发兼顾工作面“支架-围岩”系统与沿空留巷稳定性控制的无煤柱开采方法是实现大倾角煤层安全高效开采的重点发展方向。

科学利用“重力-倾角”效应进行岩层控制,是实现大倾角煤层安全高效开采的关键,而充填开采是常用的岩层控制技术,以往的生产实践表明,充填体充入采空区后,能够参与地层的自组织活动,影响采场岩层移动与应力分布[19]。因此,可将充填开采应用于大倾角煤层,通过合理充填开采设计,主动控制采场围岩结构与应力分布特征,使之有利于大倾角工作面“支架-围岩”系统稳定、沿空留巷留设与支护,形成大倾角无煤柱开采。随着充填材料及充填工艺的不断探索,充填开采取得了快速发展,具有提高采出率、降低开采损害、实现固废利用等优点,已成为绿色开采的重要组成部分[20-21]。目前,我国煤矿应用的主要有固体充填、膏体充填、高水材料充填开采和覆岩离层注浆充填开采等几种[22-23]。

因此,笔者基于大倾角采场围岩采动力行为分析,提出了以运输巷上侧采空区充填控制大倾角采场顶板结构演化,改变巷道及工作面围岩结构及应力状态,形成沿空留巷,实现无煤柱开采,并增强工作面“支架-围岩”系统稳定性的大倾角走向长壁工作面局部充填无煤柱开采技术构想[24]。结合大倾角走向长壁采场特点,优选了适用的充填工艺,并讨论了大倾角局部充填无煤柱开采回采系统及采充工艺的特点。并采用模拟实验、数值计算、理论分析等相结合的方法,分析局部充填作用下大倾角走向长壁采场围岩结构稳定性,揭示了局部充填对围岩采动力学行为的调节机制。以期丰富大倾角煤层开采岩层控制理论及技术体系,为大倾角煤层绿色安全高效开采提供有效途径。

1 大倾角局部充填无煤柱开采科学内涵及技术路径

1.1 大倾角采场采动力学行为分析

受“重力-倾角”效应影响,大倾角走向长壁工作面推进过程中顶板结构发生时序性、非对称性运移演化,采动应力在顶板岩层内、层间的传递方式及路径复杂[25]。围岩应力包络拱壳是覆岩结构应力传递路径的一种表现形式,是控制围岩结构稳定的的应力组合形态,可将采空区上覆岩层的载荷重新分配,由壳基非均匀传递至采场四周煤岩体并形成支承压力(图1(a)),导致采场不同区域岩体力学性状与行为产生显著差异。在此作用下,大倾角采场侧向支承压力的形式、大小及峰值位置距采空区的距离不同,使回风巷与运输巷的围岩应力环境及失稳特征均不相同。其中,回风巷在超前支承压力的作用下岩体破碎不承载,支护体易失效,围岩稳定性较差,易产生应变型破坏;而运输巷在超前支承压力的作用下易发生支护体受载强烈、易发生折损的应力型破坏,如图1(d)所示。因此,大倾角采场运输巷围岩的应力状态、力学性状及行为受采场围岩承载结构及采动应力传递路径的影响。有效限制覆岩垮落运移,使工作面侧向支承压力峰值大小减弱、运输巷围岩稳定性增强,是大倾角沿空巷道留设与支护途径。

图1 大倾角长壁采场围岩结构与矿压显现特征Fig.1 Surrounding rock structure and strata behavior characteristics of longwall stope with steeply dipping seam

同时,受采空区垮落矸石的非均衡约束作用,大倾角采场“关键域”沿工作面倾斜方向发生迁移转化并形成倾向“梯阶”结构,导致工作面“支架-围岩”系统稳定性沿倾向分区特征明显。当工作面后方矸石充填较满且密实时,基本顶铰接结构各元素兼备,“支架-围岩”系统更为稳定。其中,工作面倾向中、上部区域顶板垮落高度较高,垮落矸石充填较少,工作面前方煤壁及顶板产生劣化并向深部蔓延,对支架的约束效应较弱,支架与顶板接触方式与施载特征复杂,偏载、空载、架间咬挤等现象频发,支架周期来压强度大,工作阻力高,且离散程度较大,来压步距较短,“支架-围岩”系统稳定性较差;倾向下部区域矸石滑移充填满且实,顶板垮落高度较低,工作面前方煤壁及顶板劣化程度较小,基本顶铰接结构稳定,周期来压强度较弱,来压步距较长,“支架-围岩”系统稳定性较好,如图1(b)、(c)所示。因此,对工作面下部区域采空区下部进行人工充填,顶板运移范围及周期来压强度降低,则充填密实区长度增加,基本顶铰接结构稳定的区域范围增加,对应“支架-围岩”系统稳定区域的长度增长,而中部完全充填区、上部部分充填区的长度减小,工作面整体“支架-围岩”系统稳定性得以改善。

1.2 局部充填无煤柱开采技术原理

基于以上分析,提出大倾角走向长壁工作面局部充填无煤柱开采技术的构想。在工作面回采时,人工充填倾向下部采空区,约束采场倾向下部区域顶板垮落运移,分担应力包络拱壳传递的覆岩载荷。从而改变采场承载结构,减弱工作面下侧支承压力集中程度,隔绝覆岩垮落区与运输巷,使运输巷得以保留并作为下区段开采时的回风巷使用,取消区段煤柱,实现大倾角煤层无煤柱开采;同时减小覆岩垮落运移范围,增大工作面倾向下部充填压实区的长度,减小中部完全充填区及上部部分充填区长度,降低覆岩“关键域”层位及工作面来压强度,提升工作面“支架-围岩”稳定性,如图2 所示。

图2 技术原理Fig.2 Engineering philosophy

大倾角局部充填能够实现无煤柱开采,且充填长度越大对工作面“支架-围岩”系统稳定性的控制越好,但充填长度增加会导致成本增加、产效降低,故采用倾向下部充填更为合理、经济。合理的充填体应当既能控制覆岩运移,改变采场应力分布;又能控制充填作业的工作量及成本,并保障未充填区域顶板的破断垮落,避免采空区悬顶等灾害,故充填体的设计是大倾角走向长壁工作面局部充填无煤柱开采技术的关键。

大倾角走向长壁工作面局部充填无煤柱开采需要解决的关键科学问题包括:局部充填开采基础理论及技术、局部充填开采沿空留巷支护理论及技术与多区段局部充填开采理论,其技术路线如图3 所示。笔者仅讨论了局部充填开采基础理论,其他部分会在日后继续研究。

图3 技术路线Fig.3 Technology roadmap

1.3 局部充填无煤柱开采充填工艺

根据选用的充填材料,充填开采可分为固体充填、膏体充填和高水充填等[26-28]。由于各充填方法的技术原理、工艺流程、技术优势和适用条件不同,需要对各充填方法在大倾角走向长壁工作面局部充填无煤柱开采的适应性进行分析。

基于大倾角长壁综采工作面系统布置可知,工作面倾向下部运输巷端头处布置有端头支架、转载机及输送机等设备,作业空间狭小,难以布置固体充填的物料转运系统;若将固体充填物料转运系统布置在工作面回风巷位置,受“重力-倾角”效应影响,易导致充填的矸石产生冲击、飞矸等问题,威胁人员与设备安全。而膏体充填和高水充填是利用管道输送的方式,将煤矸石制备的膏状料浆或高水材料输送至充填区域,其管路布置对井下巷道空间利用影响较小,适用于大倾角走向长壁工作面局部充填无煤柱开采技术。

考虑到局部充填采场中充填体倾向上部为非充填顶板自然垮落区域,倾向下部为保留的运输巷,两侧均处于自由面状态,且运输巷需要二次使用,故要求充填材料强度需满足长期稳定。基于此,确定大倾角走向长壁工作面局部充填无煤柱开采采用膏体充填方式。

1.4 局部充填无煤柱开采系统布置

大倾角局部充填无煤柱开采中,膏体充填系统的基本组成并未改变,依然为膏体制备系统、管路输送系统和工作面充填系统,但在大倾角长壁采场应用时需进行一些调整。

膏体制备系统包括原料制备、存储、配料、搅拌、泵送、给水、除尘、供电、自动控制等子系统,能将井下矸石运输至破碎站进行破碎加工并缓存至矸石仓,与各种制膏材料(水泥、粉煤灰、水及添加剂等)充分搅拌均匀,制成的膏状浆体经泵送加压由管路输送系统送至充填区域。可选择地面制备或井下制备两种模式。此系统设备多,工艺复杂,且与工作面生产密切相关,需要高度自动化的控制系统作保障。考虑到大倾角局部充填区域较短,充填膏体用量较少,要求的充填能力较小,在生产条件允许时,建议膏体制备系统采用井下制备模式。且由于大倾角煤层矿井中巷道处于不同水平,可选用井下较高水平处的废弃巷道或联络巷布置膏体制备系统,以利用管路起点和终点高差势能弥补膏体在管路输送过程中的阻力损失,减小管道泵送压力。

管路输送系统用于输送膏体至充填区域,一般采用耐磨无缝钢管,管径参数为内径和壁厚,依据充填能力大小确定,输送路线应根据具体情况确定。在大倾角局部充填无煤柱开采中,若使充填管路沿回风巷布置进入大倾角工作面,到达充填位置需穿过工作面上侧未充填区,输送路线较长,且该区域采用普通大倾角液压支架,支护空间内作业困难,管路布置难以实现。故应将充填管路布置在运输巷帮部,由下端头进入工作面。

工作面充填系统布置于充填支架的行人通道内,管路由短节充填管、三通管、闸板阀等组成,早期采用刚性快速接头连接,采充循环中需反复拆装,后来发展出柔性连接(如万向管节),实现了充填管路与液压支架的协同前移,而布料管布置根据具体充填方案进行设计。在大倾角局部充填无煤柱开采中,由于充填料受“重力-倾角”效应影响,在充填空间中会向倾向下方自流,且充填区倾向长度较短,故应将工作面充填管路末端布置于充填区上侧,并采用软管连接伸入待充填区域进行充填。

同时,大倾角采场客观条件限制了其他生产系统的布置方式,如考虑大倾角工作面倾向上端头区域稳定性较差,运煤转载机体积、质量较大,运煤系统须布置于倾向下部的区段平巷;由于重力作用,排水系统也须布置于倾向下部的区段平巷;回采所需材料和设备由倾向上部平巷进入工作面,以方便工作面增减支架及运料。因而需要对大倾角煤层局部充填无煤柱采场的巷道布置与生产系统进行空间组织。

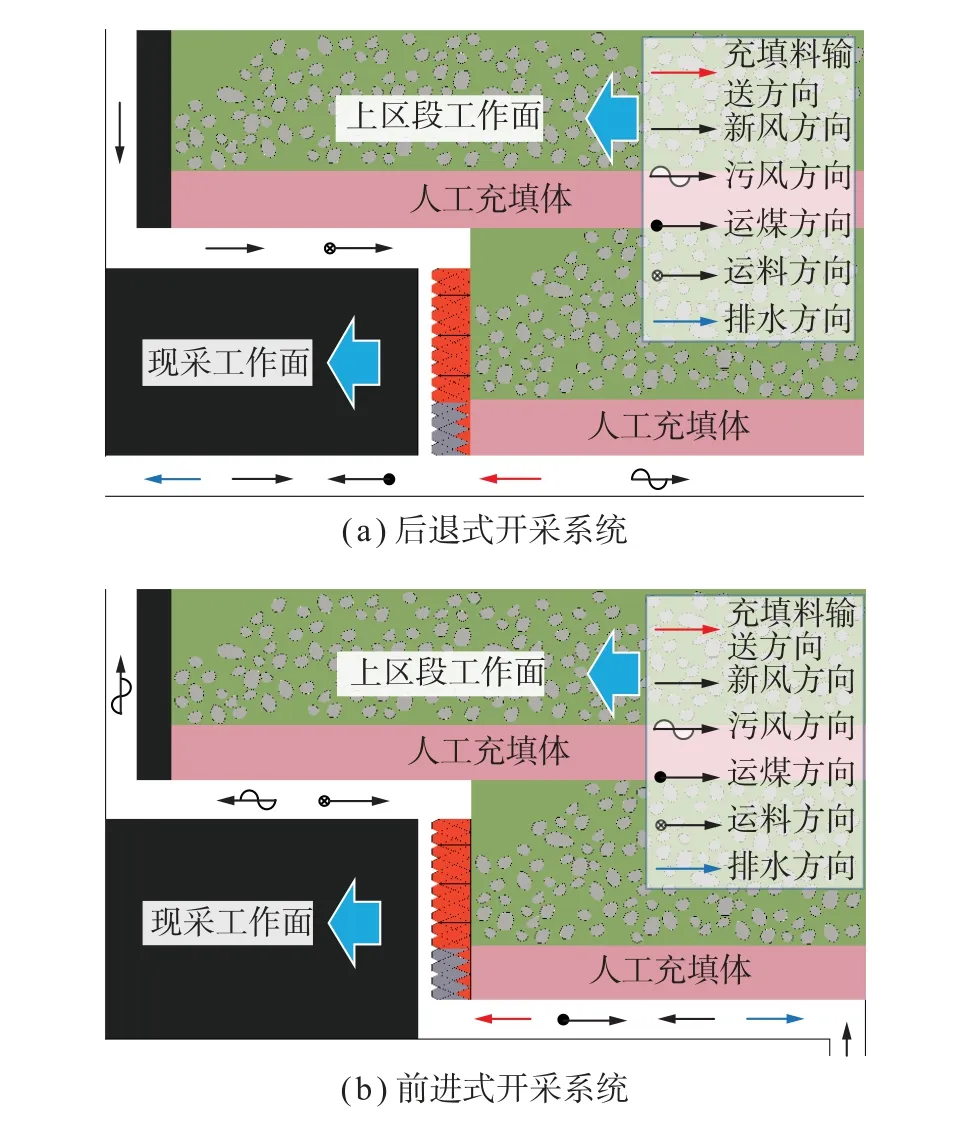

综合考虑,大倾角煤层局部充填无煤柱工作面的开采系统可布置成后退式与前进式,其巷道布置及主要生产系统如图4 所示。后退式开采系统的首采工作面需掘进回采巷道和开切眼,回采时充填采空区下部,保留运输巷;后续工作面均需掘进一条平巷及开切眼。此系统中转载运煤与巷道充填支护作业分处于下端头前后,施工作业互不干扰;留设运输巷经历两次回采超前支承压力的扰动,充填后需进行二次支护;且后续工作面巷道掘进可探测煤层条件和地质构造的变化,掘进量较前进式大。

图4 开采系统布置Fig.4 Mine system layout

前进式开采系统需预先掘进2 条包含多区段的平巷和连接两者的上山。首采工作面以倾向上侧的平巷为回风巷,随回采进行局部充填及支护,形成沿空留巷,后续工作面的“采-充”及运输巷留设作业与首采工作面相同。此系统中生产系统路线较长,巷道掘进总量低;留设巷道使用时间短,且只经历一次超前支承压力扰动,初期掘进的巷道使用时间较长,且一直担负运煤、通风、排水任务;下端头处掘巷、运输、充填、支护等工序相互影响。高瓦斯、突出、易自燃或自燃煤层矿井不应采用此系统。

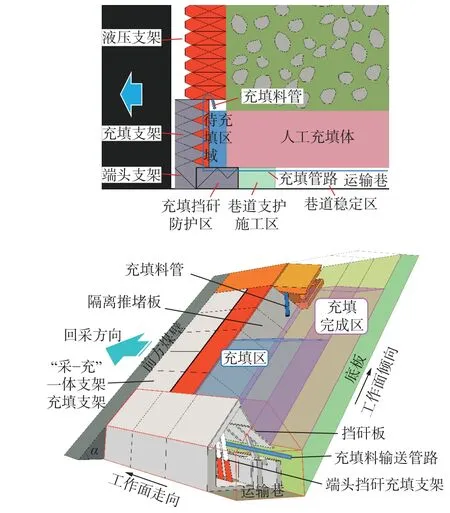

1.5 局部充填无煤柱开采采充工艺

大倾角走向长壁工作面局部充填无煤柱开采的采充工艺过程包括:割煤、推溜、移架、充填空间维护及密封、充填作业及留设巷道支护等,其回采工序为:班前准备→采煤机开机、上端头斜切进刀自上而下割煤→采煤机自下而上清理工作面浮煤→工作面下部“采-充”支架移架推溜→充填空间维护及密封→充填→未充填区域支架自下向上移架推溜→机头返回主机尾处斜切割煤→该位置移架推溜→下端头端头支架移架→下侧留设巷道支护→进行下一刀。

充填空间的维护密闭和充填体的长期稳定性是保证大倾角局部充填开采沿空留巷成功的关键,应注意以下几点:① 密闭装置,当工作面下部“采-充”一体支架移架后,非充填区域还未移架,待充空间相当于一条长度仅为充填长度的开切眼(图5),空间内的直接顶破断矸石与后方成型充填体上侧的部分矸石会滑移(滚),冲击“采-充”一体支架及工作面后方运输巷。故需研制大倾角煤层充填开采装备及端头挡矸充填支架等装备,以便于封闭充填空间。② 充实率,充填过程中的充实率直接影响局部充填体的承载特征和稳定性。应等待充填空间内的岩体运动完成后,再进行充填的密封、注料作业,在工作面“采-充”一体支架及端头支架处沿支架挡板铺设隔离布至顶底板,阻隔浆体向工作面及运输巷流动;并由沿待充填空间的上方进行注料充填,以充分发挥膏体的自流特性,提高大倾角长壁工作面局部充填区域的充实率。③ 移架时机,充填作业结束后,膏体已经充满采空区,但其未凝固达到脱模条件,隔离板仍须保持隔离状态。若此时马上进行未充填区域工作面支架移架,则上部覆岩运移区垮落矸石滑滚冲击,对未凝固的充填体产生侧向载荷,影响充实率。故需等待采空区膏体其凝固后进行未充填区域工作面支架移架。

图5 局部充填作业示意Fig.5 Local filling operation

2 局部充填作用下围岩结构稳定性

2.1 基本顶变形破坏特征

以上分析可知,充填体可改变顶板岩层的受力与约束条件,影响覆岩的变形、破断及运移。如果充填体的尺寸过小或力学性能太低,将难以控制围岩的变形移动;若尺寸过大或充填体的力学性能过分增加,则会忽视围岩自身的支承能力,增加充填成本。因此,应合理控制充填体尺寸及力学性能。故现采用弹性地基梁法建立基本顶受力模型,探究充填体的尺寸及力学性能对采空区基本顶岩梁变形破坏破断特征的影响。

2.1.1 基本顶受力模型

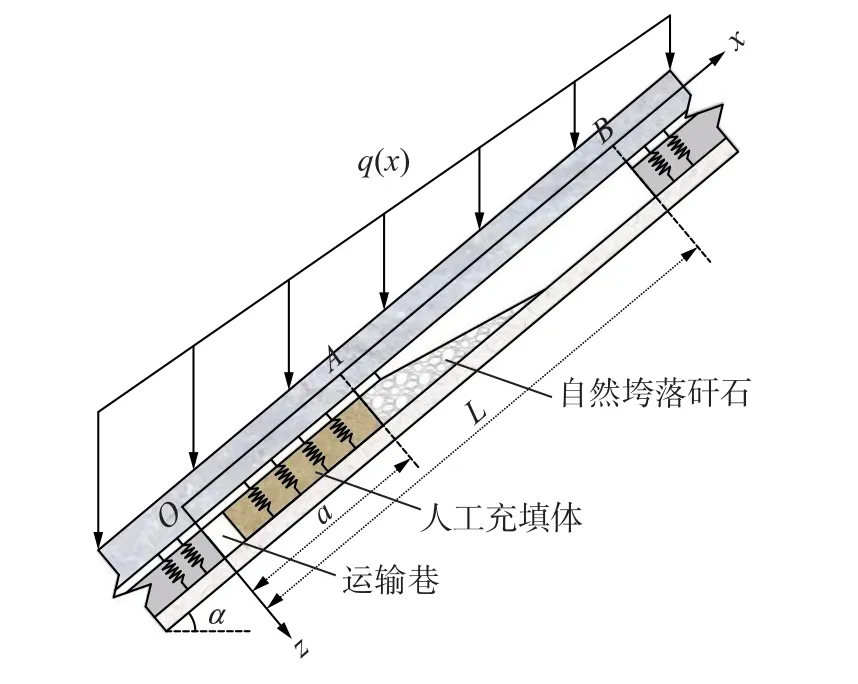

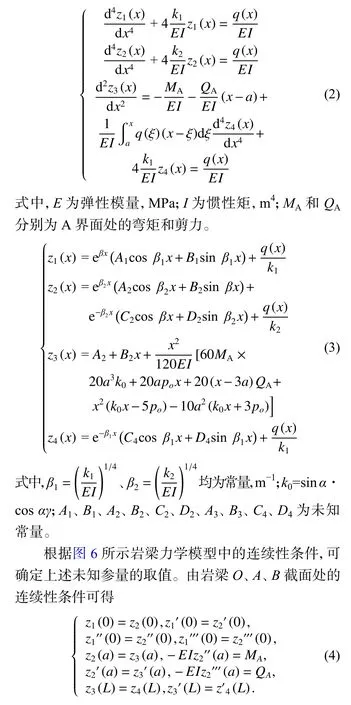

考虑回采过程中人工充填体的被动压缩变形,将充填体和两侧煤岩体简化为弹性地基,沿走向取单位厚度,建立基本顶岩梁倾向力学模型,进行求解,如图6 所示。其中,煤层倾角为α,工作面长度为L,人工充填体倾向长度为a;两侧煤岩体、充填体地基系数为k1、k2。

图6 基本顶弹性地基梁模型Fig.6 Mechanical model of main roof

考虑本模型分析对象为基本顶岩梁,其所受载荷沿工作面倾向随地层深度产生变化,故覆岩荷载可以简化为沿着煤层倾斜方向向下(沿x轴负方向)线性增加的荷载q(x),即

其中,Po为O截面处的荷载,KN/m;γ为岩层容重,kN/m3。覆岩载荷可分解为垂直及平行岩梁的载荷,为简化计算故只考虑垂直载荷对的顶板的作用,并将其简化表为线性函数,即q(x)cosa。

根据弹性地基理论[29],基本顶岩梁各段(O截面下侧、人工充填OA段、未充填区域、倾向上侧岩梁)挠曲线方程分别为

将式(3)代入式(4),即可确定基本顶岩梁各段的变形规律,进而可得到岩梁的挠度、弯矩和剪力等。

2.1.2 算例及分析

现以新疆焦煤集团25221 工作面为例进行分析。25221 工作面开采5 号煤,走向长度2 098 m,倾向长度100 m;煤层倾角36°~46°,平均45°;煤层厚度3.58~9.77 m,采高4.5 m;煤密度为1.35 t/m3,硬度系数0.3~0.5,采用全部垮落法管理采空区。工作面直接顶为灰白色含砾粗砂岩,厚度2.32 m;基本顶为以石英为主、抗风化能力强但层面发育的灰白色中砂岩,厚度16.59 m;直接底为粗砂岩,厚度为17.06 m。煤岩层物理力学参数见表1。

并结合已有相关研究,选取工作面长度为100 m,煤层埋深为100 m,矸石休止角为30°,煤岩体地基系数为1 000 kN/m3,基本顶岩层厚度为8 m,基本顶弹性模量为80 GPa,将以上开采参数代入模型中。

图7 为充填体地基系数为500 kN/m3、不同充填长度条件下基本顶岩梁的挠度和弯矩,红点为对应不同充填长度条件下基本顶岩梁挠度和弯矩的最大极值点,图7 中阴影表示不同工况下工作面、充填体、沿空巷道及上下侧煤体的位置关系,由图7 可以看出:

图7 不同充填长度条件下基本顶岩梁的挠度、弯矩Fig.7 Deflection and rotation diagram of rock beam under different filling length conditions

(1)各种工况中,开采扰动范围内,基本顶岩梁在对应的未充填区域的中部存在1个挠度极值点。随充填体倾向长度增大,基本顶悬露长度减小、挠度曲线逐渐平缓;工作面两端部基本顶变形减少,沿空留巷处的岩梁挠度减小;中部挠度极值逐渐减小,其位置随未充填区域的变化而向上部偏移。充填体倾向长度为20、25、33、50 m 时,中部挠度极值的绝对值分别为0.094 32、0.075 53、0.051 49、0.020 88 m,位置距充填体上端分别为37、35、33、24 m。

(2)开采扰动范围内,基本顶岩梁受到充填体的影响有3 个弯矩极值点,分别位于工作面上侧煤岩体端部、未充填区域的中部及充填体位置。未充填区域中部的基本顶岩梁弯矩极值的绝对值最大,工作面倾向上侧煤岩体端头弯矩极值点的绝对值次之、充填体区域弯矩极值点的绝对值最小。在充填长度增大过程中,基本顶弯矩极值逐渐减小;且中部极值点的位置向上侧偏移,上端头极值点稍向下侧偏移。充填体倾向长度为20、25、33、50 m 时,中部弯矩极值的绝对值分别为460.24、403.56、321.09、182.72 kN·m,位置距充填体上端分别为38、33、31、24 m。各极值点的拉应力可计算求得,分别为4.91、4.30、3.42、1.95 MPa,与抗拉强度对比发现充填长度为20、25、33 m 时,基本顶岩梁发生断裂,充填长度50 m 时,基本顶无法断裂,覆岩垮落受限。

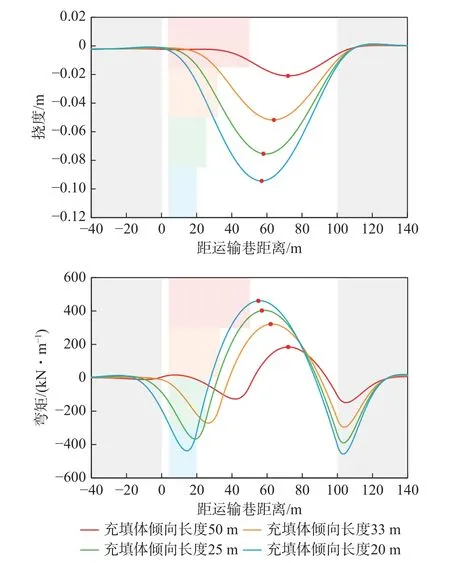

在本模型中地基系数即为充填体力学性能的一种表征,图8 即为充填体倾向长度25 m(工作面长度的1/4)时,不同充填体地基系数条件下基本顶岩梁的挠度图和弯矩图,可以看出:

图8 不同充填体地基系数条件下基本顶岩梁的挠度、弯矩Fig.8 Deflection and rotation diagram of rock beam under different filling body foundation system

(1)随着充填体地基系数增大,基本顶岩梁未充填区域中部挠度极值的绝对值逐渐减小,极值位置向倾向上侧偏移,极值减小与偏移的速率逐步减小,当充填体地基系数分别为300、400、500、600、700 kN/m3时,中部挠度极值的绝对值分别为0.083 41、0.078 72、0.075 53、0.073 22、0.071 40 m,位置距充填体上端分别为58、59、60、60、60 m。工作面上侧端部产生轻微变形,而下侧充填体区域的变形减少,说明充填体地基系数对于沿空留巷处的基本顶岩梁变形产生作用,影响巷道稳定性。

(2)随着充填体地基系数增大,未充填区域中部的基本顶岩梁弯矩极值的绝对值逐渐减小,位置向倾向上侧偏移,且其极值的绝对值一直是3 个极值点中最大的,充填体地基系数分别为300、400、500、600、700 kN/m3时,中部挠度极值的绝对值分别为442.42、411.38、403.56、397.84、393.22 m,位置距充填体上端分别为58、58、59、59、59 m。而工作面倾向上侧煤岩体端头弯矩极值点的绝对值持续减小且位置向上侧偏移,充填体弯矩极值点的绝对值持续增长且位置向上侧微小偏移,同时两处弯矩极值点的绝对值的差值逐渐减小。

2.2 采场边界煤岩体承载

工作面回采后,采场覆岩结构及采动应力传递路径改变,作用于采场边界煤岩体及采空区形成支承压力,其分布可由弹塑性区几何参数与应力集中系数表征;而采场边界煤岩体所受约束可通过采场应力包络拱壳力学模型求得[30-31]。可认为,边界煤岩体达到极限平衡状态时,其上分布的支承压力与其受应力包络拱壳约束的分力等效相等,故边界煤岩体所受约束在一定程度上可表征运输巷侧煤岩体的承载特征。

在深部采空区围岩结构的极限状态处(即采空区覆岩走向垮落高度最高处),沿走向取单位宽度,建立局部充填采场倾向应力拱力学模型进行分析。以A点为坐标原点,水平向右为y'轴,竖直向上为z'轴,建立如图9 所示的沿倾向的非对称拱AOCB力学模型,应力拱拱高为h。其中,工作面采高为H,L为跨长(L=L1+hS1+hS2,L1为工作面长度,hS1、hS2分别为倾向下、上煤柱塑性区宽度)。

图9 倾向应力拱力学模型Fig.9 Mechanical model of stress arch along tendency

考虑本模型分析对象为采场围岩应力拱,其所受外载应为顶板垮落结构上覆岩层的载荷,因而可将荷载简化为均布荷载q=γHS,HS为回风巷至地表岩层厚度。并忽略了未充填区顶板垮落充填矸石的作用,而局部充填体受上部岩层结构传递载荷,对其有反作用,根据上文相似模拟实验所得人工充填体底板支承压力特征,设人工充填体对BC段的作用满足三角形载荷分布特征,即

式中,S为人工充填体的水平投影长度,S=acosα;PA为常量。

设非对称拱AOCB的轴线方程为z'(y'),采用截面法求其弯矩方程M(y')为

式中,FAz'、FAy'及MA'为非对称拱AOCB拱趾A处的约束力和约束力偶。

根据拱的合理轴线理论,在围岩自调节中形成的应力拱AOCB在极限平衡状态时,拱轴线即为压力线,其各截面只有轴力,而无剪力、弯矩,结合平衡方程即可求得拱趾A处FAz'、FAy'为

式中,l和f为拱顶C处至拱趾A处的水平和垂向投影距离。

将式(7)代入式(6)中,可求得拱AOCB的轴线方程为

为保证拱的稳定性,拱趾A处约束FAz'、FAy'须满足

其中,φ为岩体内摩擦角。由式(9)及拱趾B的位置(Lcosa,Lsina)可求得未知数l、f:

将式(7)、(10)代入式(8)中可得到拱AOCB的轴线方程。

将各项参数取值并代入模型计算,当充填长度分别为50、33、25、20 m 及全部垮落法时,工作面倾向下侧边界煤岩体所受的法向约束(暨该区域支承压力集中的等效值)的分别为170 044.61、175 511.95、180 873.22、185 129.99、209 129.13 kN。说明充填体对覆岩载荷的分担,减小了工作面倾向下侧边界煤岩体所受约束,有利于沿空留巷围岩的稳定。

综合上述分析可知,充填体的尺寸及力学性能对基本顶岩梁的变形破坏及采场边界煤岩体的承载有重要影响。随充填长度增大,基本顶挠度及弯矩值逐渐减小,最大变形及最大弯矩位置向倾向上部迁移;工作面倾向下侧边界煤岩体顶板变形及所受约束均减小,有利于沿空留巷围岩的稳定,但充填长度超过工作面长度的1/3 时,采空区未充填区会形成悬顶,威胁生产安全。

3 局部充填作用下围岩变形特征

3.1 相似材料模拟实验

为探究大倾角走向长壁工作面局部充填无煤柱开采的围岩变形破坏特征,现进行大倾角长壁综合机械化开采与大倾角局部充填无煤柱开采2 种方法的物理相似材料平面应力模拟对比实验。

相似材料模拟实验几何相似常数为150,其余相似常数通过相似定理依次求得。依据25221 工作面地质资料及岩层物理力学参数,选用河沙作为骨料,石膏、大白粉为黏结材料,8~20 目(2.36~0.85 mm)云母粉作为分层材料,模型顶板用铁块进行载荷补偿。由于膏体材料在充填开采全过程中的强度及弹性模量是时刻变化的,难以寻找本构关系完全相似的模拟材料,且本实验主要研究大倾角局部充填采场深部采空区(此区域充填膏体已终凝,沿空留巷围岩变形已稳定)倾向方向的围岩变形规律,因而采用平均弹性模量相似的模拟材料即可满足研究所需。可升降模型支架,能够进行手动升降,并安装有压力传感器,可实时监测受力状态。根据相关研究可知,相似模拟实验中充填体的压实变形量远小于覆岩运移量,对实验结果的影响较小。可在实验中覆岩运移稳定后,结合模型支架受力特征与充填体模拟材料所需平均弹性模量计算变形量,手动调节支架高度,即可保证平均弹性模量的相似,故而选择可升降模型支架模拟充填体。

2 次实验中工作面倾向长度为100 m、采高为4.5 m。第1 架实验进行大倾角长壁综合机械化开采,其模拟回采方案如下:首先沿倾向自上而下开挖以模拟采煤机割煤;随割煤并逐步放入可升降模型支架,调节支架高度使其受力达到液压支架的初撑力,当割煤完成时模型支架填满整个工作面,此时调节支架高度使其受力达到液压支架的工作阻力,以模拟液压支架支护工作面;最后将模型支架抽出,模拟液压支架移架推溜,并静待模型垮落运移完成。

第2 架实验进行大倾角局部充填无煤柱开采,结合上文理论分析结果,确定充填区倾向长度35 m,约为工作面长度的1/3。其模拟回采方案如下:首先进行割煤及液压支架支护工作面步骤,方法与第1 架相同;然后将工作面倾向下侧充填区内的模型支架降低,以模拟下部“采-充”支架移架推溜;之后模拟充填作业,由于实际中充填料向倾向下方自流,充填体的接顶率及充实率均较好,故实验中将充填区内的模型支架调高,使其与顶底板接触;后将倾向中上部未充填区域模型支架抽出,模拟液压支架自下向上移架推溜;最后,待物理模型垮落运移完成后计算充填体变形量,手动调节支架高度,模拟充填体变形。

实验采用PENTAX R-400NX 型光学全站仪监测采场岩层位移、采用无线压力传感器监测采场底板支承压力变化规律、采用数码摄像机拍摄记录覆岩破坏垮落形态。

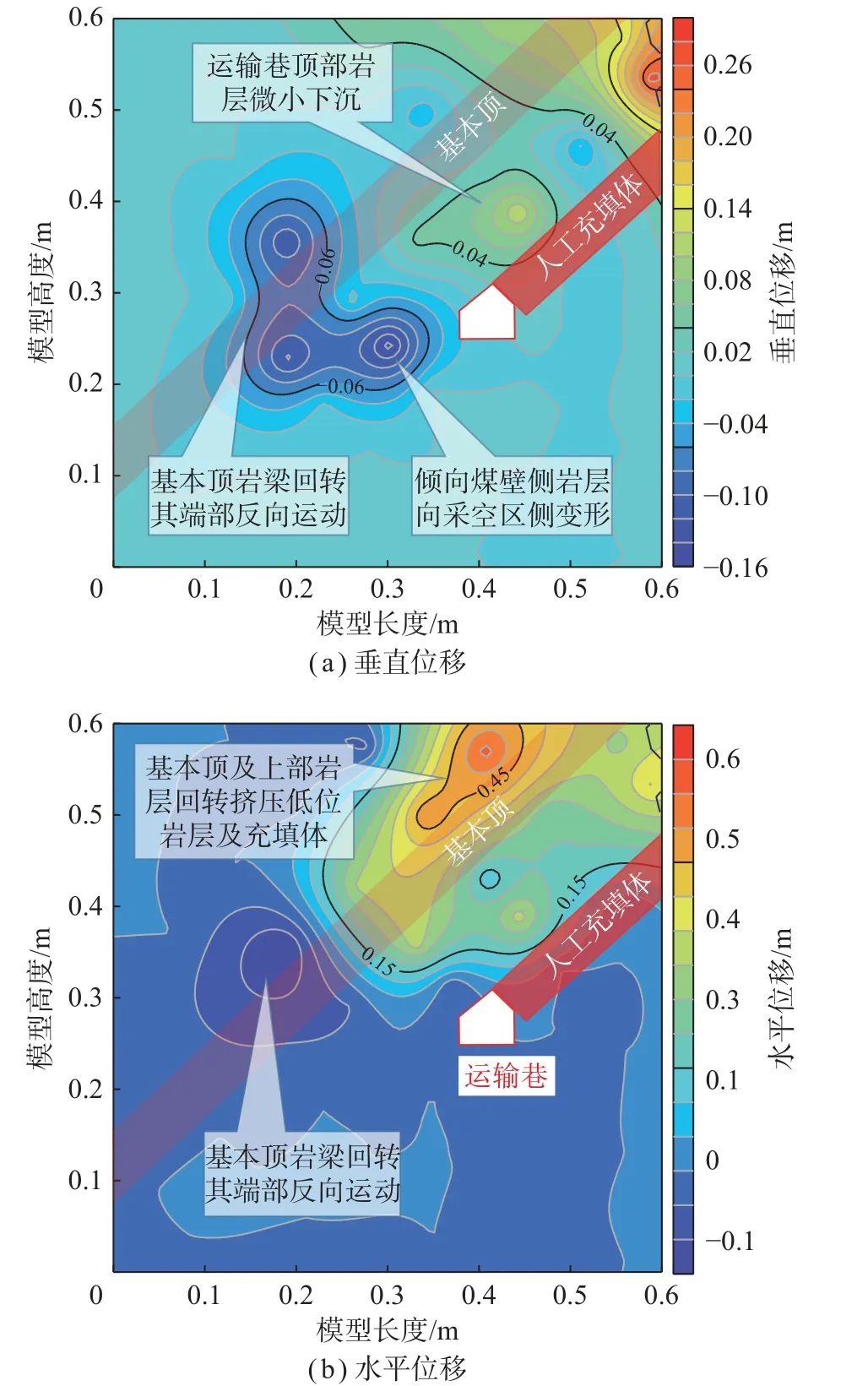

3.2 覆岩垮落运移规律

图10 为2 种方法回采完成后的覆岩运移形态、顶板岩层位移与的采场底板倾向支承压力分布特征,可看出:

(1)在大倾角长壁综采的工况中,工作面回采后,顶板低位岩层破坏垮落并向下部滑移充填,中、上位岩层发生非对称垮落运移,覆岩形成非对称非规则残垣形态的破坏拱,拱高46.5 m,拱趾分别位于上下侧煤壁,上端拱角为55°,下端拱角为51°;拱壳内部垮落岩体形成倾斜砌体结构,结构倾向下侧以回转的垮落岩体为主,中部为充填较整齐的岩体,上侧岩体堆积较杂乱,并形成了“空洞”空间。采场上下两侧煤岩体区形成侧向支承压力,上侧支承压力峰值为8.98 MPa、距回风巷18 m,下侧支承压力峰值为8.39 MPa、距运输巷6 m;采空区为支承压力卸压区,由于倾向堆砌结构对覆岩的承载作用,采空区中下部仍有一定的支承压力恢复。

(2)大倾角煤层局部充填无煤柱采场中,覆岩垮落范围减小,并呈现出分区特征,运输巷保留。采场下部充填区域,充填体参与地层的自组织系统和活动,其顶板岩层形成离层裂隙,但未发生破断运移现象;充填体填补了运输巷倾向上侧的回采空间,运输巷得到保留,且其围岩且未发生明显的变形破坏。采场上部未充填区域对应的覆岩破断运移及围岩结构特征与大倾角长壁综采采场类似,亦形成了非对称非规则残垣形态的破坏拱,但关键层层位相应降低、破坏包络拱范围减小,拱高38.25 m;上拱趾位置依然处于上侧煤壁,拱角为52°,下拱趾由下侧煤壁转移至人工充填体上部距边缘,下端拱角为54°;包络线内部同样为垮落岩体倾向堆砌结构,其堆砌体量变小。充填体有效控制了采场结构和围岩破坏发展,采空区倾向充填区的长度增大,工作面装备和围岩的稳定性提升。

(3)充填体承担上层未破断顶板传递的覆岩载荷,改变了采场应力分布状态。采场侧向支承压力集中程度减弱,上侧支承压力峰值为6.03 MPa、距回风巷18 m,下侧支承压力峰值为5.68 MPa、距运输巷38 m;由于充填体是被动的与弯曲下沉的顶板岩层接触,故其支承压力峰值位于充填体中上部,峰值大小接近原岩应力。充填体产生应力转移与吸收的作用,使留巷倾向下侧煤岩体支承压力集中程度减弱,改善了留巷的应力状态。

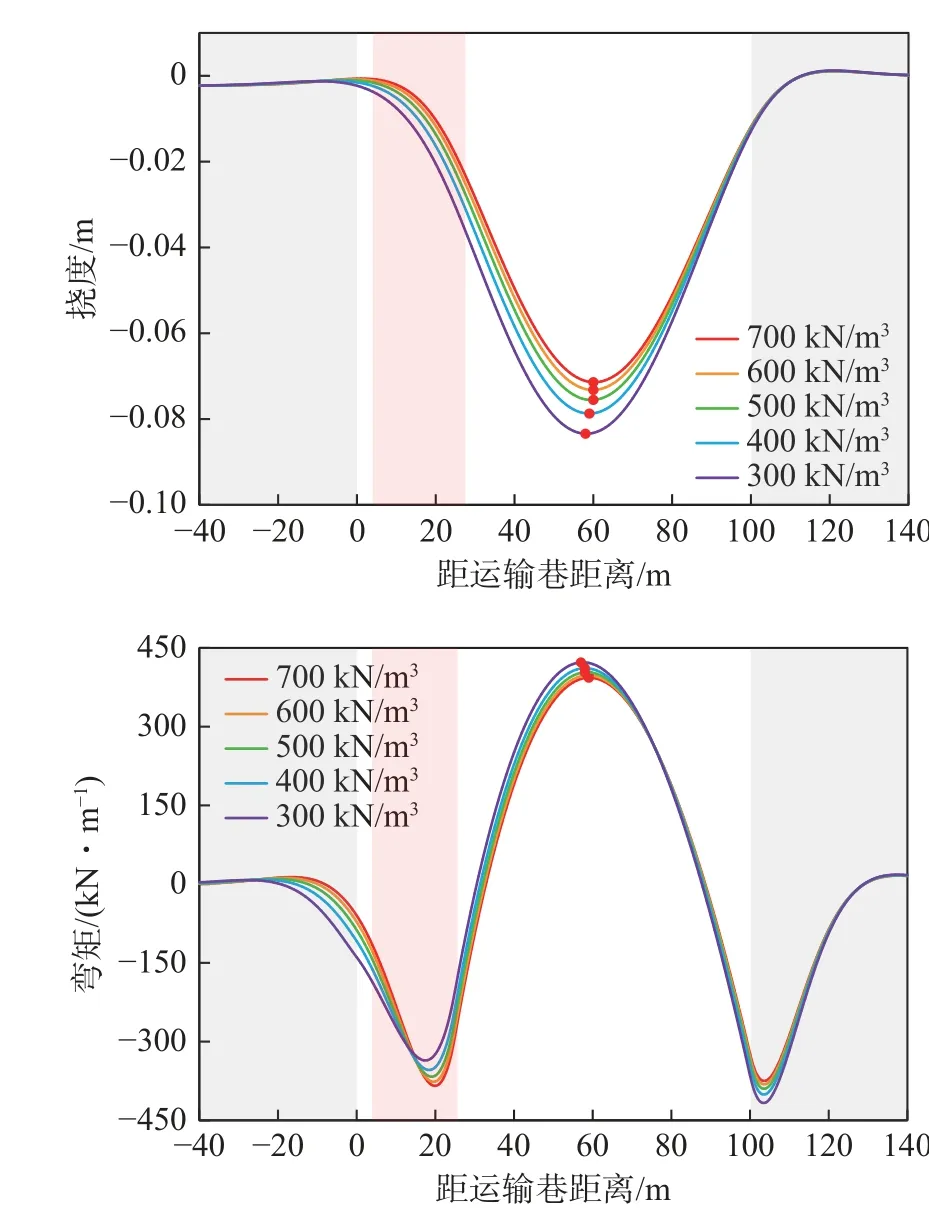

3.3 沿空巷道围岩运移特征

图11 为沿空留巷围岩的垂直及水平运移特征,其中垂直向下位移为正,垂直向上位移为负;水平向右位移为正,水平向左位移为负,可看出大倾角局部充填体填补了运输巷倾向上侧因回采缺失的结构,改变了巷道围岩的运动变形及结构特征。沿空留巷周边岩层运移状态较复杂但运移量较小,巷道顶部及煤柱侧顶板岩层的运移对巷道的变形破坏影响较大。充填体上方基本顶岩层及其上部岩层发生较大的向右水平位移及极小的向上的垂直位移,说明基本顶岩梁沿顺时针方向回转变形,并控制其上部岩层同步运动。充填体上方的低位岩层受基本顶回转作用,其倾向下部的低位岩层的作用向右、向下运动,而中上部的低位岩层具有运移空间,受挤压后向右、上侧的未充填区方向运动。留巷水平左侧基本顶区域的岩层产生与充填区相反的向上、向左的位移,说明此位置为基本顶岩梁回转的端部。其中距巷道较近的运移区域主要为巷道顶部低位岩层及煤柱侧顶板岩层。

图11 沿空巷道围岩运移特征Fig.11 Migration characteristics of roadway surrounding rock

综合上述分析可知,大倾角煤层局部充填无煤柱开采中,充填体参与地层的自组织系统和活动,限制了顶板破断,减小覆岩运移范围,填补了运输巷倾向上侧因回采缺失的结构,隔绝了采空区垮落岩体与运输巷;在采场深部采空区,充填体被动承受上层未破断顶板传递的覆岩载荷,所受支承压力大小接近原岩应力大小,运输巷倾向下部支承压力峰值大小减弱,巷道围岩应力状态改善、运移量较小;同时工作面顶板垮落高度、覆岩“关键域”层降低,倾向下部充填区的长度增大,中、上部对应的“支架-围岩”系统不稳定区域长度缩小。但笔者未能深入分析充填体性能对巷道围岩变形特征的影响,对此将在今后进行研究。

4 局部充填作用下采场应力演化特征

4.1 数值计算模型

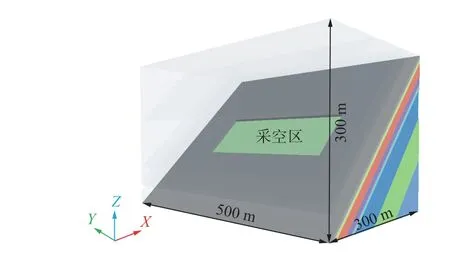

采用FLAC3D有限差分数值计算软件,建立数值模型(图12),研究局部充填作用下大倾角走向长壁采场应力演化特征。模型尺寸为长×宽×高=500 m×300 m×300 m,倾角45°,工作面采高4.5 m,倾向长度100 m。为消除边界效应,上、下侧煤柱尺寸均为155 m,前、后边界煤柱均为100 m。模型顶部为应力边界条件,补偿3 MPa 的覆岩载荷,前、后、左、右、底面施加位移约束;为Mohr-Coulomb 本构模型,设置大应变变形模式。

图12 数值计算模型Fig.12 Numerical simulation model

充填体的尺寸及力学性能直接影响围岩和充填体的稳定性。本模拟采用理想充填体,仅分析不同充填长度时的局部充填无煤柱采场采动应力的影响,未讨论充填体的各项性能对对围岩采动应力演化的影响,这需要在今后的研究中结合具体工程背景进行深入分析。

考虑大倾角局部充填无煤柱开采技术目的与充填成本,充填体应具备一定的尺寸,达到用较小的充填长度控制覆岩结构及工作面超前支承压力在理想范围的效果。本次进行大倾角长壁综采(全部垮落法)与4 个大倾角局部充填无煤柱开采(4 个实验中充填体倾向长度分别为50、33、25、20 m,即工作面长度的1/2、1/3、1/4、1/5),共5 个数值模拟实验。因相似模拟实验结果显示充填体中支承压力峰值接近该位置的原岩应力,故充填体强度设定为4 MPa。为再现充填体与上覆顶板岩层共同形成承载体的过程,模拟中当模型开挖5 m(空顶),待计算平衡再进行充填,充填计算平衡后再进行下一个步距的回采充填计算,如此循环模拟,累计走向回采300 m。

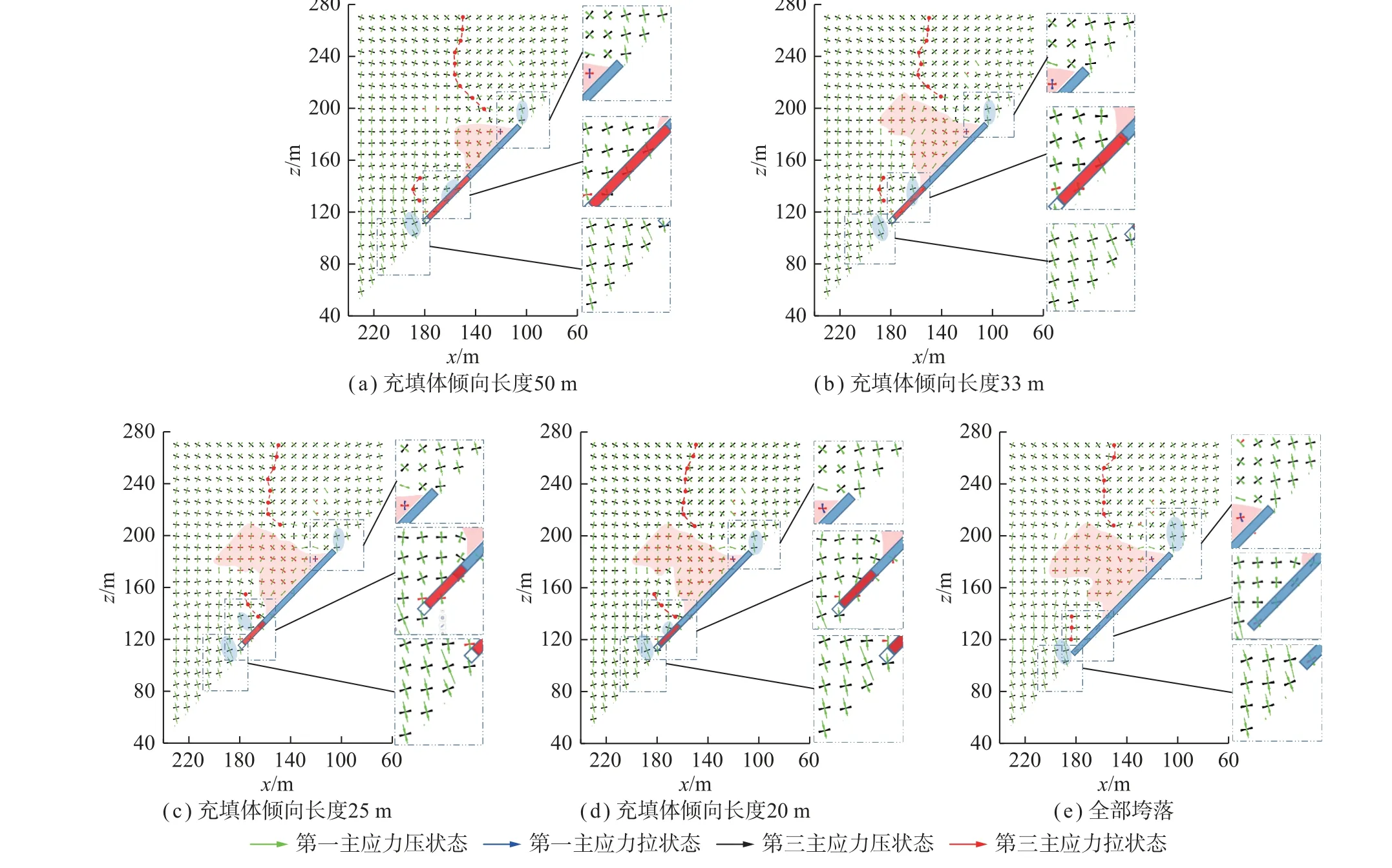

4.2 采动应力传递路径

在模型采空区走向中部沿工作面倾向布置测面,提取不同煤层倾角条件下的计算结果。结合弹塑性理论,对数值计算结果进行后处理,以主应力为特征量,在围岩应力演化的稳定区分析不同充填长度条件下顶板采动应力的传递演化特征,可以看出:

(1)在大倾角长壁综采的模型中(图13(e)),顶板应力传递呈现非对称特征。覆岩至下部应力释放区,主应力值减小,方向亦发生变化,受力状态由双向受压演变为单向受拉,部分区域甚至演变为双向受拉的区域,呈非对称拱形。应力偏转位置(指主应力方向未发生偏转的临界位置)由工作面倾向中轴线左侧向其右侧迁移,界线右侧的覆岩载荷向倾向上侧煤岩体传递,左侧的覆岩载荷向倾向下侧煤岩体传递。采场下部运输巷顶板中也存在一条应力传递界线,其左侧为工作面倾向下侧煤壁,受上方应力传递界线左侧的覆岩载荷,该区域主应力值明显增大,方向向左侧旋转;右侧为采空区顶板,受应力释放区岩体的自重载荷,应力值明显较小,方向垂直向下。

图13 不同充填长度条件下倾向剖面顶板应力传递演化特征Fig.13 Evolution characteristics of stress transfer in inclined section roof under different filling length conditions

(2)大倾角局部充填无煤柱开采中,覆岩载荷除了向采场边界煤体传递外,亦向充填体传递。受充填体影响,非充填区域应力释放区范围减小,轮廓向工作面倾斜上部区域偏移。采场下部顶板中应力传递特征被改变,此处的应力传递界线发生偏移,其右侧人工充填区处的主应力值明显增大,方向发生旋转,并在充填体上端附近形成应力集中区,说明除充填体上方顶板的自重载荷外,部分覆岩载荷被传递至充填体上。

(3)大倾角局部充填无煤柱开采时,随充填体倾向充填长度的增加,顶板非对称拱形应力释放区范围逐渐减小,覆岩的应力偏转界线逐渐向右侧、向下位岩层迁移,且迁移幅度逐渐增大,界线右侧的传递至倾向上侧煤岩体的覆岩载荷逐渐减小。同时,采场下部的应力传递界线亦发生偏移。当充填长度较小时,应力传递界线位于充填体上端,其右侧为自然充填区,主要受应力释放区岩体自重载荷,主应力发生偏转,但值较小;左侧为人工充填体及倾向下侧煤壁,在倾向下侧煤体及充填体上端附近形成应力集中,如图13(c)、(d)所示。当充填长度较大时,应力传递界线位于充填体下端,其右侧为人工充填体,主应力值明显增大,并在充填体上端附近形成应力集中;左侧为倾向下侧煤壁,主应力值增大,方向向左旋转,如图13(a)、(b)所示。

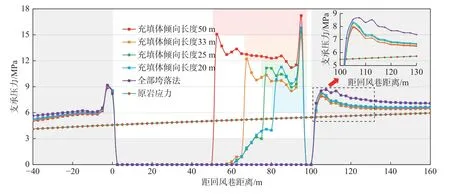

4.3 支承压力演化特征

大倾角局部充填无煤柱采场采动应力传递路径决定了充填体及采场边界煤岩体的受载特征。图14为不同充填长度下采场侧向支承压力演化特征,图中阴影表示不同工况下工作面、充填体、沿空巷道及上下侧煤体的位置关系,可以看出:

图14 不同充填长度条件下采场倾向支承压力演化特征Fig.14 Evolution characteristics of inclined abutment pressure under different filling length conditions

(1)大倾角长壁综采的模型中,回采后采场围岩应力重新分布,受顶板采动应力沿倾向的非对称传递演化特征影响,形成了非对称的支承压力分布特征,采空区为支承压力卸压区,工作面上、下两侧煤岩体内形成支承压力集中,且两侧集中程度及压力峰值不同,上、下侧支承压力峰值分别为9.19、8.67 MPa,但下侧支承压力采动影响范围大于上侧。

(2)大倾角局部充填无煤柱采场中,覆岩载荷传递至采场边界煤体及充填体,支承压力分布呈现出区域化特征。充填体上形成支承压力其应力集中峰值位于充填体上端;由于充填体对覆岩载荷的分担,工作面上、下两侧煤岩体内的支承压力比于全部垮落法管理采空区工况中均减小,其中靠近沿空留巷的倾向下侧煤岩体内的支承压力降低的幅度大于倾向上侧。

(3)随采场倾向充填长度的增加,充填体承担的采场覆岩载荷逐渐增大,其上的支承压力呈现出递增的演化趋势,且增幅逐渐增大,当充填体倾向长度分别为20、25、33、50 m 时,充填体上端支承压力峰值分别为11.27、11.12、12.20、15.06 MPa;同时,倾向上、下侧煤岩体内的支承压力总体呈现出递建的演化趋势,且下侧的减幅大于上侧,当充填长度分别为20、25、33、50 m 时,倾向上侧支承压力峰值为9.07、9.09、9.04、8.88 MPa,倾向下侧支承压力峰值为8.32、8.23、8.00、7.91 MPa。

不同充填长度下工作面超前支承压力演化特征如图15(a)~(e)所示、工作面倾向不同区域的超前支承压力峰值如图15(f)所示,可以看出:

图15 不同充填长度条件下工作面煤壁超前支承压力演化特征Fig.15 Evolution characteristics of advance abutment pressure of coal wall in working face under different filling length conditions

(1)大倾角长壁综采的模型中,工作面倾向不同区域的超前支承压力存在较大差异、分布呈现出非对称性,工作面前方支承压力峰值倾向下部最大,中部次之,上部最小,最大支承压力位于距回风巷70 m、距煤壁7.69 m 处,为10.06 MPa。

(2)大倾角局部充填无煤柱采场中,工作面超前支承压力分布受充填体影响,倾向不同区域均降低,而充填体对应的煤壁倾向下部区域降低的幅度大于倾向中上部,最大支承压力转移至倾向中部。随采场倾向人工充填长度的增加,工作面超前支承压力逐渐减小,最大支承压力的峰值逐渐降低,其位置向倾向上方转移,充填体倾向长度分别为20、25、33、50 m 时,最大支承压力分别为9.86、9.76、9.51、10.42 MPa,位置分别为距回风巷60.0、55.0、47.5、52.5 m。

综合上述分析可知,大倾角煤层局部充填无煤柱开采中,充填体发挥应力吸收和转移的作用,改变了采场围岩应力传递路径,承担了部分覆岩载荷,采场下侧支承压力及工作面超前支承压力均随充填长度的增大而减小,且工作面超前支承压力呈现出倾向下部充填区降幅最大、压力峰值位于非充填区下部的特征,沿空留巷及工作面应力状态得到改善。

5 讨 论

大倾角煤层开采是我国一些以煤炭为主的资源型城市社会经济的重要保障,又是西部煤炭资源开发不可忽视的重要组成部分,因而需要加强大倾角煤层开采技术创新,实现落后产能矿井升级改造。而大倾角走向长壁工作面局部充填无煤柱开采技术以采场尺度岩层控制为着眼点,进行采场围岩结构和应力场的调控和利用,拓展了大倾角煤层无煤柱开采及工作面“支架-围岩”系统稳定性技术,降低了开采成本,并提供了大倾角煤层矿井煤基固废处置利用路径。

大倾角走向长壁工作面局部充填无煤柱开采技术可改善工作面高煤壁的稳定性,防止垮落矸石对沿空巷道支护的冲击,故可以应用于大倾角大采高综采工作面,但无法在大倾角综放开采工作面使用,故而其最大开采高度约为4.5 m;由于局部充填无煤柱开采中顶板断裂线转移至充填体倾向上部,而沿空巷道区域顶板完整、应力状态改善,故其亦适用于围岩地质力学条件较差的煤层。当工作面开采厚度较小时,相比于大倾角煤层切顶成巷、大倾角煤层柔性护巷等技术,局部充填无煤柱开采虽然可以增加工作面“支架-围岩”系统稳定性,但开采充填成本更高;若工作面顶板岩层坚硬时,局部充填采场易形成悬顶,需同坚硬顶板弱化技术耦合应用。

大倾角走向长壁工作面局部充填无煤柱开采技术的理论、技术与设备还未完善,尚需在充填材料及局部充填采充系统与工艺、局部充填开采沿空留巷支护理论及技术与多区段局部充填开采理论等方面进行研究。而当未来局部充填无煤柱开采技术成熟后,也可向以下方向发展:一是扩大技术应用范围,可研究局部充填开采与大倾角伪斜开采、大倾角分层开采等的结合,提高大倾角煤层资源回收率;二是增加技术内涵,大倾角煤层成煤环境复杂多赋存于山区,开采裂隙发育至地表会引发山体滑坡等灾害及环境问题,可探索局部充填开采在开采沉陷控制方面的作用;三是拓展充填开采采场功能,助力赋煤区新能源开发与地下空间再利用。

6 结 论

(1) 提出了大倾角走向长壁工作面局部充填无煤柱开采技术构想,随工作面推进,进行局部充填,充填体承担部分覆岩载荷,改善运输巷及工作面应力状态,并形成稳定的巷帮,从而留设沿空巷道,取消区段煤柱,实现大倾角煤层无煤柱开采;同时充填体增加大倾角工作面下部充填压实区长度,减小中部完全充填区、上部部分充填区的长度,提高“支架-围岩”系统稳定性。

(2) 大倾角走向长壁工作面局部充填无煤柱开采技术应采用膏体充填工艺,根据大倾角长壁采场特点对充填系统及采充工艺进行调整,确定充填管路应布置在运输巷,进而确定了前进式、后退式充填系统布置方式及采充工艺流程。

(3) 充填体影响基本顶岩梁的变形破坏及采场倾向下侧煤岩体受载特征,随充填长度增大,基本顶挠度及弯矩值、运输巷顶板变形量及运输巷倾向下侧煤岩体所受约束均减小;为防止采空区未充填区悬顶威胁生产安全,充填长度不应超过工作面长度的1/3。

(4) 局部充填体限制工作面下部区域顶板破断,覆岩关键域形成层位降低,减小覆岩运移范围,形成稳定的巷道帮部,将采空区垮落岩体与运输巷隔离,采场下侧支承压力峰值及沿空留巷围岩变形量均减小;顶板垮落高度、覆岩层,工作面倾向下部充填区长度增大,中、上部围岩结构不稳定区域长度缩小,工作面“支架-围岩”系统稳定性提升。

(5) 局部充填改变了采场围岩应力传递路径,承担了部分覆岩载荷,工作面下侧支承压力及超前支承压力均随充填长度的增大而减小,且工作面超前支承压力呈现出倾向下部充填区降幅最大、压力峰值位于非充填区下部的特征,沿空巷道及工作面应力状态得到改善。