高压辊磨对细鳞片石墨解离的影响

2024-04-24刘浩然马芳源

刘浩然,马芳源

(辽宁科技大学矿业工程学院,辽宁 鞍山 114051)

0 引言

石墨是一种非金属矿物,广泛应用于电子、电器、国防、军工、航空航天等领域[1],如电池[2-3]、中子还原剂[4]、人造卫星上的导电结构材料[5]、超级电容器[6-7],是21世纪战略性新兴矿产资源。按照结晶粒度划分,天然石墨可分为鳞片石墨、隐晶石墨和块状石墨[8],其中,鳞片石墨较块状石墨和隐晶石墨应用更为广泛。目前,中国主要侧重于大鳞片石墨矿的开发,但是随着大鳞片石墨矿的不断开采和利用,细鳞片石墨矿将会成为未来主要的利用资源[9]。因此,应该注重细鳞片石墨矿的开发与利用,提高石墨资源的利用率。

细鳞片石墨矿中通常只含有15%~25%的大鳞片石墨[10-11],如果不能对这部分石墨鳞片进行充分有效的保护,将会限制石墨产物的应用价值。就磨矿而言,必须考虑鳞片石墨矿中大鳞片(+150 μm)石墨的损失,采用合适的破碎和磨矿方法保护大鳞片石墨非常重要[12]。肖伟丽[13]采用混目粗选分级磨矿浮选新工艺对鳞片石墨进行选矿,提高了大鳞片石墨的保护效果。岳成林[14]研究发现,采用两段振动磨代替传统的四段球磨,石墨精矿中大鳞片(+150 μm)石墨的产率和品位(固定碳含量)都得到了很大的提高。SUN等[15]研究了钢棒粗磨+卵石再磨的方法,有效降低了石墨鳞片的破坏程度,显著提高了磨矿效率。MA等[9]报道了一种高压辊磨-搅拌磨的鳞片保护技术,可以更好地保护尺寸较大的石墨鳞片。此外,很多学者证实了高压辊磨在鳞片石墨矿的粉碎过程中对石墨鳞片具有显著保护作用。如牛敏等[16]研究得出高压辊磨有利于石墨鳞片的保护和解离;李闯等[17]研究表明高压辊磨机磨矿产物中颗粒表面较尖锐,且颗粒表面有许多微裂纹,已解离出的鳞片石墨表面断带和杂质较多,有助于后续磨矿过程中石墨的解离。

目前,大多数研究者只研究了石墨鳞片的保护效果,缺乏对石墨鳞片保护机理方面的研究,特别是不同粉碎方式的产物对石墨浮选的影响。此外,传统的浮选工艺都是中细碎产物给入球磨,然后球磨产物给入浮选作业[11]。因此,为了研究高压辊磨产物与球磨产物的差异,比较了高压辊磨粉碎和球磨粉碎对石墨鳞片冲击的影响,根据物料受力特性及层状矿物的性质,揭示了高压辊粉碎对石墨鳞片的保护机理和浮选的影响,为石墨的解离和鳞片保护提供了理论依据。

1 材料与方法

1.1 样品制备

该石墨矿样品品位(固定碳)约为10%,取自黑龙江省鹤岗市帝源石墨有限公司。通过破碎磨矿分别获得高压辊磨(外购)产物和球磨产物,由图1所示两种过程得到,其中,图1(a)为目前实际选矿厂球磨粉碎工艺流程,图1(b)为本文采用的中国成都利君有限公司(中国)生产的CLM25/10型高压辊磨粉碎工艺流程。原矿依次进入颚式破碎机、标准型圆锥破碎机、短头型圆锥破碎机,得到-3 cm的破碎产物,再分别进入球磨和高压辊磨,得到细度65%(-0.074 mm)的粉碎产物。分别将两种样品混合均匀后,立即缩分,保存在密封袋中备用。

图1 原矿粉碎过程Fig. 1 Comminution process of raw ore

1.2 MLA分析和薄片鉴定

MLA矿物分析系统是研究矿物解离度的最直接手段,可以评价矿物的解离粒度、矿物组成、理论回收率等。利用矿物解离分析仪(FEI MLA650F)对原矿样品进行矿物成分鉴定,该分析仪由FEI扫描电镜和EDAX能谱组成;使用蔡司光学仪器(上海)国际贸易有限公司生产的偏光显微镜(蔡司)对抛光的原矿表面进行观察,以研究石墨矿物的工艺矿物学特征。取2 g细度(-0.074 mm)55%和65%的球磨产物、高压辊磨产物,制成MLA分析的石蜡靶样,用于测试不同粉碎产品相同细度情况下的解离度差异,以此评价不同粉碎方式的解离度差异。

1.3 浮选动力学试验

浮选动力学试验所用浮选机为吉林探矿机械厂生产的1 L机械搅拌浮选机。试验条件为:杂醇(起泡剂)用量300 g/t、柴油(捕收剂)用量400 g/t、pH值10、矿浆质量浓度10%、磨矿细度65%(-0.074 mm)、六偏磷酸钠(抑制剂)用量1500 g/t。需要注意的是,pH调整剂为生石灰,生石灰对原矿中的黄铁矿具有抑制作用,可以提高精矿品位。主要原因是生石灰作用在黄铁矿表面可以形成CaSO4亲水薄膜,使得黄铁矿更亲水,有助于黄铁矿与石墨分离。

1.4 扫描电镜(SEM)观察

扫描电镜(SEM)是观察矿物表面围观形貌的有效手段,可以观察矿物表面形貌特征。采用场发射扫描电镜(蔡司-ΣIGMA HD)对不同破碎产物的浮选精矿在15 kV电压下的背散射电子模式下进行分析,并通过SEM观察分析了产物的微观解离机理,进而分析球磨产物和高压辊磨产物的解离差异。

2 结果与讨论

2.1 样品表征

表1为MLA检测得出的矿物组成结果。由表1可知,原矿石墨含量为9.85%,主要脉石为石英、云母和方解石,含量分别为38.74%、16.39%和12.03%。此外,原矿中还含有少量钾长石、黄铁矿、斜长石、高岭石。需要注意的是,3.03%的黄铁矿具有良好的可浮性,在浮选过程中可能对精矿品位产生一定的影响。因此,在后续的浮选作业中,要添加黄铁矿抑制剂,以确保精矿的品位。

表1 原矿主要矿物组成Table 1 Main mineral composition of raw ore 单位:%

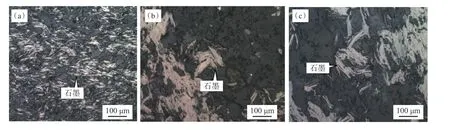

图2是原矿薄片鉴定结果。由图2(a)可知,大部分石墨鳞片比较直,有利于磨矿过程中石墨矿物的解离。但部分鳞片出现弯曲或扭曲形状(图2(b)),在粉碎过程中容易破碎,对石墨精矿产物的应用方向有一定影响,导致石墨鳞片直径严重减小。值得注意的是,少量较大的石墨鳞片与白云母等脉石矿物互层共生(图2(c)),这种共生关系可以使白云母被两个石墨鳞片牢牢锁住,在这个过程中很难释放出白云母。上述分析结果与VASUMATHI等[18]报道的结果一致。因此,有必要尽可能打破层间矿物的结合,有效释放石墨鳞片层间的白云母。

图2 原矿中石墨矿物鳞片鉴定分析结果Fig. 2 Results of flake identification and analysis of graphite minerals in raw ore

2.2 磨矿产物粒度组成

图3显示了不同破碎产物的粒度组成。由图3可知,不同破碎产物产率分布与品位分布完全相反。例如,在0.100~0.150 mm粒度范围内,高压辊磨产物品位比球磨产物品位高约2.35个百分点,高压辊磨产物产率比球磨产物产率低约3.20个百分点,说明高压辊磨粉碎过程具有选择性。即在粉碎过程中,大多数细脉石颗粒进入-0.045 mm范围,但选择性限于0.100~0.074 mm的粒度范围。事实上,HAN等[19]研究得出高压辊磨是一种非随机粉碎过程,也是产生选择性粉碎的主要原因。由图3(b)可知,在0.100~0.150 mm、0.074~0.100 mm和0.045~0.074 mm范围内,高压辊磨产物品位高于球磨产物品位。特别是在粒度为0.074~0.100 mm的范围内,高压辊磨产物较球磨产物品位高5.7个百分点,说明在粉碎过程中,对石墨矿物的释放有粒度上限和粒度下限。

图3 原矿破碎后产物的粒度组成Fig. 3 Particle size composition of the crushed product of the raw ore

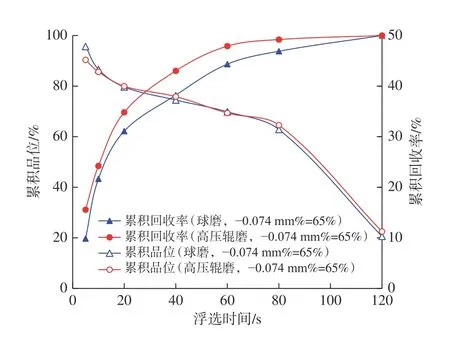

2.3 不同磨矿产物浮选动力学试验

浮选动力学可以直接评价矿物的可浮速率,矿物解离度越好,疏水颗粒单体越多,其浮选速率越快。因此,相同的回收率情况下,浮选速率越快说明石墨的解离越好,即间接评价石墨的解离效果。图4为不同粉碎产物的浮选动力学试验结果。由图4可知,高压辊磨产物在不同时间作为进料的累积回收率始终高于球磨产物。特别是在浮选时间小于20 s的范围内,高压辊磨产物作为进料的浮选率明显高于球磨产物。在浮选时间大于20 s的范围内,累积回收率仍高于球磨产物,这可能是由于高压辊磨产物中石墨矿物的解离度较高,在浮选中更容易矿化,从而提高了回收率。值得注意的是,由图4还可知,高压辊磨产物作为浮选给料获得的最终累积品位仍高于球磨产物作为浮选给料的情况,说明高压辊磨产物有利于提高浮选过程的选择性,其主要原因仍旧是高压辊磨促进了石墨的解离。

图4 浮选动力学试验结果Fig. 4 Results of flotation kinetics test

为了进一步说明高压辊磨的解离度,通过MLA统计了不同粉碎情况下产品的解离度差异,结果如图5所示。由图5可知,在细度(-0.074 mm%)为55%和65%的条件下,高压辊磨产物的解离度都略高于球磨产物。当细度为55%时,球磨产物解离度为57.3%,高压辊磨产物解离度为61.2%,比球磨产物解离度高出3.9个百分点;当细度为65%时,球磨产物解离度为65.9%,高压辊磨产物解离度为73.6%,比球磨产物解离度高出7.7个百分点。综上所述,高压辊磨有助于微细鳞片石墨的高效解离,这与浮选动力学的结果完全吻合。

图5 不同粉碎情况下解离度的差异Fig. 5 The difference of dissociation degree under different comminution conditions

2.4 不同粉碎产物的微观解离机理

图6为球磨产物和高压辊磨产物的浮选精矿的扫描电镜观测结果。由图6(a)可知,通过高压辊磨获得的粗精矿产物中脉石颗粒明显暴露在石墨鳞片表面,而球磨获得的粗精矿产物中的脉石矿物仍牢固地夹在两个石墨鳞片之间(图6(b))。这说明在高压辊磨粉碎过程中,出现石墨鳞片与脉石之间的共生界面,可以有效地促进裂隙的形成,使石墨鳞片与脉石分离,有助于石墨的解离。这种粉碎过程是一种选择性粉碎过程,促进石墨解离的同时对石墨鳞片具有保护作用。相反,球磨粉碎过程选择性较弱,脉石很难从石墨表面剥离,牢固地粘结在一起,导致石墨解离度更低。如果球磨产物获得良好的解离度,则需要对样品进行细磨,但这对于石墨鳞片的保护是不利的。即球磨产物中的脉石被石墨鳞片牢牢包裹(或脉石包裹石墨),这将导致精矿品位和回收率降低。事实上,许多研究人员也在其他矿物研究中证实在后续的分离操作中,高压辊磨产物非常有利于精矿产物指标的提高。如TANG等[20]研究表明,高压辊磨产物中含有更多更窄的微裂纹,这加强了浸出液与金颗粒的接触,从而促进了金的搅拌浸出。GUO等[21-22]对钒钛磁铁矿的研究表明,高压辊磨使得矿石晶内裂纹和解理裂纹显著增加,晶内裂纹的存在加速了粉碎效率,解理裂纹在粉碎过程中可以提高粉碎效率,有利于低品位钒钛磁铁矿的预选。SARAMAK等[23]对铜矿石浮选的研究表明,与球磨产物相比,浮选过程中的回收率更高,浮选精矿中有用组分的品位也更高。上述实例与本研究的分析结果是一致的。

图6 高压辊磨产物和球磨产物浮选精矿的SEM观察结果Fig. 6 SEM observation results of flotation concentrate from high-pressure grinding rolls and ball mill

2.5 讨论

高压辊磨产物比球磨产物解离度更好的另一个原因是石墨本身是一种层状矿物。层状矿物的一个主要特征是相邻层之间的键较弱,主要是范德华力,而层间作用力是较强的共价键或离子键,难以断裂[12]。石墨难以解离的主要原因是鳞片牢牢地锁住了脉石。高压辊磨可以很容易地打破层与层之间的粘合,而球磨则相反。由于石墨是一种典型的层状矿物,两辊之间的挤压压力更容易在石墨鳞片与脉石的共生界面处产生裂纹,促进脉石从石墨中剥离,促进石墨解离,间接保护了石墨鳞片。相反,球与球之间的点接触碰撞的瞬间冲击非常强,导致选择性差。付艳红等[24]对煤岩组分磨矿的研究表明,球磨磨矿容易产生随机裂纹(图7),无定向的裂纹不易促进石墨解离,这是导致选择性差的主要原因。实际上,高压辊磨两辊之间的粉碎是挤压,物料向两辊之间挤压的运动可以看作是线接触,随着物料进入两辊之间,受到的挤压力越来越大,更容易优先克服较弱的鳞片和脉石之间的范德华力而促使石墨解离。此外,线接触使得物料本身单位面积的受力比球磨小,对石墨鳞片有保护作用。因此,高压辊磨在粉碎过程的解离和鳞片保护优于球磨。事实上,高压辊磨在其他矿石的粉碎研究中也有类似于石墨粉碎的结论,如LIU等[25]对赤铁矿的研究表明,由于线接触的缘故,沿受力方向生长的裂缝相对平坦。总的来说,高压辊磨对细鳞片石墨矿的粉碎选择性显著高于球磨,不但有助于石墨的解离,还有助于石墨鳞片的高效保护,这对鳞片石墨的高效回收非常有利。

图7 球磨粉碎机理Fig. 7 Comminution mechanism of ball mill

3 结 论

1)大部分石墨与脉石矿物直线接触,有利于石墨的解离。然而,一些石墨鳞片以弯曲和扭曲的形式分布在矿石中,在后续的粉碎过程中会造成鳞片损失。此外,石墨鳞片之间还夹杂着白云母,这是细鳞片石墨难以解离的主要原因。

2)在0.045~0.150 mm范围内,高压辊磨产物品位优于球磨产物,而在+0.150 mm和-0.045 mm范围内,高压辊磨产物品位低于球磨产物。浮选动力学试验结果表明,高压辊磨产物作为浮选给矿的精矿回收率和品位显著高于球磨产物。

3)与球磨产物相比,高压辊磨产物的解离性能和鳞片保护效果更显著。高压辊磨粉碎过程是一种选择性粉碎,优先克服石墨鳞片与白云母等脉石之间的范德华力,促进石墨与脉石共生界面产生裂纹,实现细鳞片石墨的高效解离和鳞片保护。