隧道穿越复杂多变软岩大变形控制技术研究

2024-04-24印永进

印永进

摘要:临大高速公路居集隧道穿越复杂多变的强风化、薄层状页岩地层,围岩本身软弱且破碎,洞身开挖后出现严重的大变形情况,围岩整体稳定性差,受埋深大、松动圈范围大、地层内部积聚应变能强等影响,初期支护变形潜势大。为保证施工安全,通过提高支护结构受力性能与刚度、合理预留变形量,超前预支护与多层支护,短台阶机械快速开挖法与控制爆破、控制循环进尺等措施,控制不良地质软岩变形。采用超前支护,使软岩地段围岩变形得到了控制,增大了施工安全系数,工程质量得到有效保障,为同类隧道提供了技术支持和借鉴作用。

关键词:复杂多变;软弱;稳定性差;初期支护;围岩变形

0 引言

随着我国铁路、公路事业跨越式发展步伐不断加快,长大隧道不断涌现,隧道整体埋深也越来越深,相应的地质问题也越来越多。其中条件错综复杂,软岩大变形问题尤为突出,给隧道施工带来严峻挑战。

利用大变形控制技术可降低施工难度,提高施工安全性、工作效率,使施工管理更加有序,降低了施工成本,很大程度上缩短了施工周期,减少占用社会资源,对同类型隧道施工有很好的参考借鉴作用,对隧道建设理念的发展有一定的借鉴意义。

1 工程概况

臨大高速公路居集隧道位于临夏回族自治州积石山县境内,线路为分离式隧道。左幅起讫里程为ZK20+650~

ZK23+346,全长2696m,隧道轴线地面高程介于2142.65~

2347.13m,相对高差约204.48m,最大埋深约为175m。右幅起讫里程为YK20+665~YK23+350m,全长2685m,右幅隧道轴线地面高程介于2140.65~2348.58m,相对高差约207.93m,最大埋深约为169m。

隧道地处陇西黄土高原和青藏高原的过渡地带,洞身下穿多条横向支沟,地形起伏大,隧址区域地质作用剧烈,构造发育,存在断层、破碎带及不整合接触带。经多期构造运动,软硬互层状地层岩体极为破碎,发生软岩大变形概率较高。

2 复杂多变软岩大变形隧道施工工艺原理及特点

隧道施工过程中经常会遇到各种不良地质环境,给施工带来诸多困难,复杂多变软岩大变形隧道软硬互层状地层岩体极为破碎,发生软岩大变形概率较高,如果处理的不得当,极容易发生掌子面溜坍和初期支护变形失效等情况。这不仅会使施工安全、施工质量隐患增多,成本费用增加,还会使工程进度得不到有效保障。

2.1 隧道软岩大变形施工控制原理

临大高速公路居集隧道软岩大变形地段,岩性以千枚岩、炭质千枚岩、炭质板岩夹砂岩为主,围岩极其破碎,节理裂隙发育,软弱夹层较多,开挖后围岩表面风化,拱部岩体在自重力作用下易被拉断塌落。

超前大管棚施作,对松散破碎围岩形成第一层注浆固结圈,第二层注浆固结圈在管棚间。增设大外插角超前小导管,以使地层具有更强的自稳能力。采用短台阶机械开挖法,将振动影响控制在工作面周边局部范围,以免对后方已完成初支段造成过多损伤。合理划分台阶数量,以利于施工工序转换。

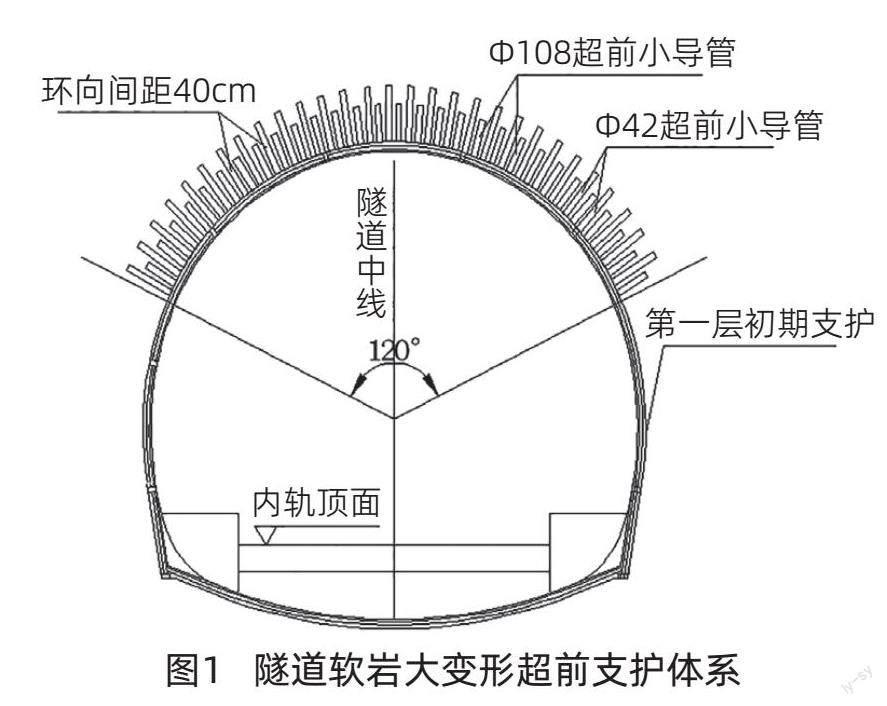

第二层初期支护施作时,通过收集断面监控量测数据进行回归分析。考虑现场大型机械操作空间要求,总结不同施工阶段、不同工程措施与围岩变形之间关系。为控制围岩变形的时空效应,初次开挖后20天内及时进行初期支护封闭成环,跨度上距离掌子面小于25m,隧道软岩大变形超前支护体系如图1所示。

2.2 隧道软岩大变形控制技术特点

超前大管棚联合超前小导管支护体系,对前方围岩预注浆形成固结圈。短台阶机械快速开挖法,简化了施工工序,减少扰动次数和钢架连接接头薄弱部位,可最大限度发挥钢架支护结构的整体承载力。

利用三维激光扫描仪,实时采集断面监控量测数据,适时施作第二层初期支护,做到人为引导应力释放,并及时增强初支结构抵抗变形的强度和刚度,减弱变形潜势。

初期支护封闭成环采用时间、跨度双控机制,利于尽早形成受力最佳的近似圆形断面。应用机械化配套施工技术,有助于提高工作效率,改善作业环境,实现快速施工。该技术适用于大断面深埋隧道软质岩大变形地段,或可能发生软质岩大变形预测地段。

3 复杂多变软岩大变形隧道控制施工控制技术

在复杂多变软岩地质条件下,隧道大变形环境下施工安全风险大,同时工程进度得不到有效保障。通过反复研究,认为造成大变形原因是初期支护强度低、施工方法不当以及支护二次衬砌不及时等。通过分析隧道大变形机理,并制定隧道大变形控制措施及方法,使软岩地段围岩变形得到有效控制,施工安全系数得到提高,工程质量得到有效保障,降低项目成本,提高管理效率。

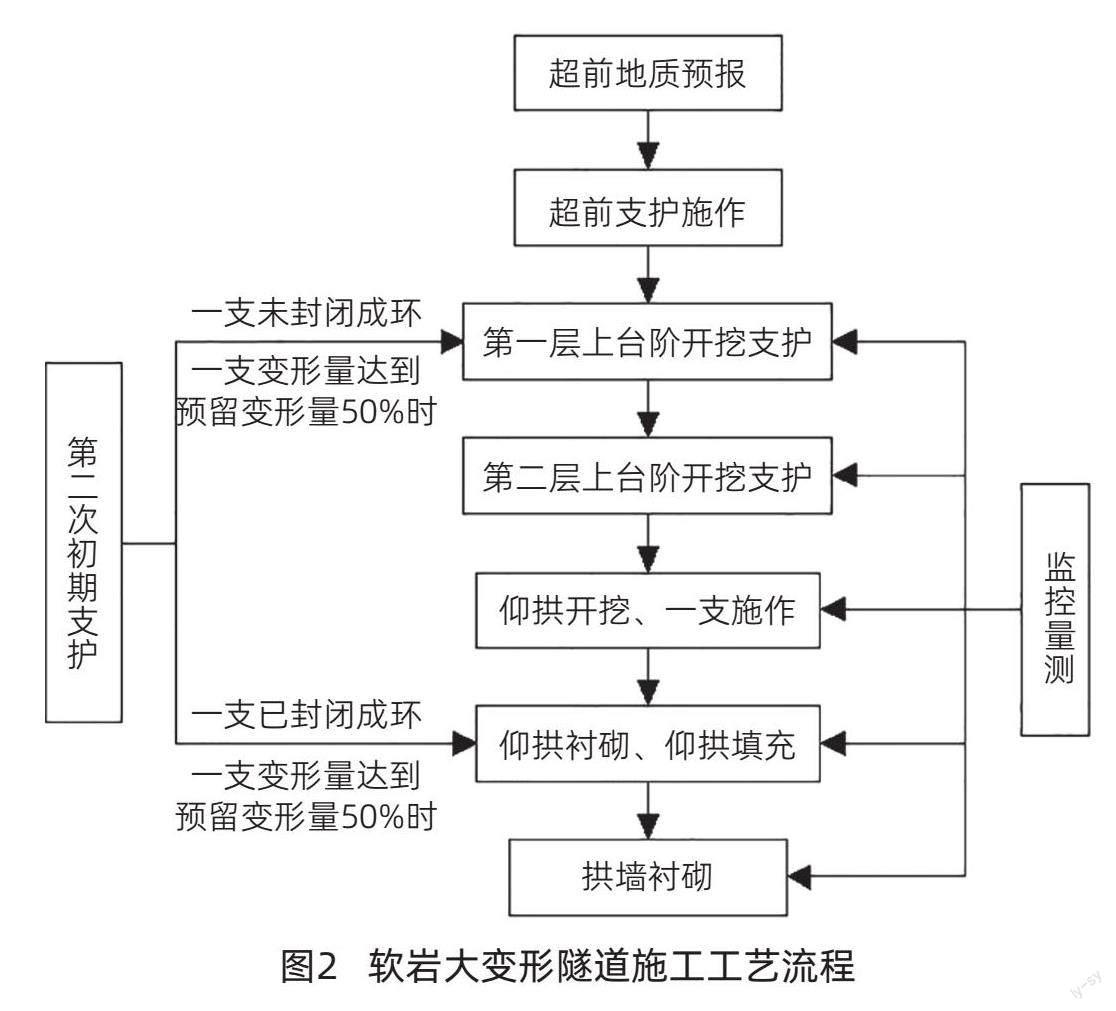

3.1 施工工艺流程

软岩大变形隧道施工工艺流程如图2所示。采用长短结合超前地质预测手段,对前方未揭示围岩的变化趋势做出准确判识。每开挖掘进一段距离,沿隧道开挖轮廓线纵向打设超前大管棚和超前小导管。利用挖掘机破碎锤,按断面划分自上而下分台阶破碎开挖。上台阶中部岩体面向临空面方向预留一定坡度,下台阶左右错开并进。

采用三维激光扫描仪,每间隔2m对第一层初期支护断面进行测量,根据变形速率和累计变形量,确定第二层初期支护施作时机。钢架安装均采用拱架安装机,两层钢架单元接头错开布置,拱架立完后,利用湿喷机械手进行喷锚作业。

仰拱基础按照设计标高开挖到位,将底部双层钢架与下台阶钢架有效连接。喷锚完成后进行钢栈桥架设,以解决掌子面施工通道问题。仰拱衬砌模板采用预制轻便弧形钢模板,两侧矮边墙预留钢筋采用定位卡具,严控纵向主筋间距和钢筋层间间距,仰拱衬砌达到设计强度后,再进行仰拱填充混凝土浇筑。拱墙衬砌采用分仓布料系统,以确保混凝土灌注质量。

3.2 超前地质预报

预测技术方法主要采用地质调查法、物探法、超前钻探法。

地质调查法工作原理如下:对工程地质、水文、围岩稳定性特征及支护情况等准确记录,做好趋势分析,推测开挖工作面前方可能揭示的地质情况,在每一循环开挖后进行。

物探法工作原理如下:TSP203型物探仪每次预报距离100~120m,搭接10m,查找地质构造,探测地层界线、不良地质体的厚度和范围;地质雷达每25m探测一次,相邻两次重叠长度需在5m以上,探测岩溶分布、断层破碎带和软弱夹层;红外探水仪每25m探测一次,相邻两次重叠长度需在5m以上,定性判断探测点前方有无水体存在及水位。

超前钻探法工作原理如下:地质钻机钻孔每30m取岩芯一次,钻孔孔径φ89mm,相邻两次搭接长度不小于5m;探测孔布设钻孔加深3m以上,在每次循环钻设炮眼时布设3~20个。

3.3 支护结构体系

3.3.1 结构参数设计

超前大管棚采用φ108无缝钢管,单根长30m。注浆孔孔径10~16mm,孔纵向间距15~20cm,梅花形布置。前端做成20cm圆锥状,尾部留止浆段大于100cm,管内增设4根φ18mm主筋和φ42钢管固定环组成钢筋笼,以提高钢管的抗弯能力。

超前小导管采用φ42无缝钢管,单根长4.5m,注浆孔孔径6~8mm,孔纵向间距10~20cm,梅花形布置。前端做成10cm圆锥状,尾端用φ8钢筋加工成铁箍,尾部留止浆段不小于30cm。

拱部120°范围内进行孔位测量放样并标记,环向间距40cm,每环38根,超前大管棚外插角1~3°。使用三臂凿岩钻机钻孔,纵向设置长度5m的管棚工作室,纵向两环搭接长度不小于3m,超前小导管外插角10~15°。人工手持YT28风枪打眼,纵向两环长度搭接大于1.5m。

孔内余渣和积水利用高压风、水将其清理干净,超前大管棚用钻机直接顶入孔内,超前小导管使用风枪配合套管将钢管推送入孔。钢管与钢架接触部位采用焊接固定,采用塑胶泥封堵钢管周围裂隙及孔口,必要时进行喷射混凝土封闭。

3.3.2 注浆

注漿材料采用水泥砂浆,当围岩破碎、地下水发育时,注浆采用水泥-水玻璃双液浆,浆液由拌合站按照配合比拌制,水灰比0.6:1。注浆顺序为自下而上,采用分浆器多孔隔孔注浆,其中超前大管棚注浆压力1~2MPa,超前小导管注浆压力0.5~1MPa。

当注浆压力达到设计值并稳定10min,注浆量达到设计量80%以上,进浆速度为开始进浆速度的1/4时,该孔注浆方可结束。采用体积法计算:

Q=A·n·α(1+β) (1)

式中:Q为压浆量;A为加固围岩体积;n为地层填充率,本隧道围岩岩性一般在0.8-0.9之间;α为浆液填充系数,一般在0.7~0.9之间;β为注浆料损耗系数,一般取0.1。

3.4 短台阶机械开挖法

开挖断面采用两步开挖,上台阶长度控制在13~15m,高度占比3/5。下台阶长度控制在3~5m,高度占比2/5,左右两侧错开2m。上台阶掌子面岩体临空面预留一定坡度,坡比1:0.3~1:0.5,底部严禁倒悬。利用挖掘机破碎锤,按照从上至下、环形顺序、逐层扩大开挖断面,最后进行轮廓线修整。洞内作业粉尘采取人工洒水降尘。

3.5 二支施作时机确认

第二层初期支护施作需在第一层初期支护施作成环后,且一支变形量达到预留变形量50%。遇活动断裂带、断层褶皱带、支护结构变形无收敛迹象等特殊情况时,当一支未封闭成环变形量超过预留变形量的50%时,及时施作二次支护。

利用拱架安装机进行二支钢架安装,安装位置与一支钢架保持重叠一致。两层钢架连接板接头处错开50cm以上,减少薄弱环节部位的应力集中。二支钢架喷锚前,对一支喷射混凝土开裂、脱落、鼓包等部位进行敲除清理。

3.6 仰拱初支封闭成环双控机制

采用双栈桥工艺,一组钢栈桥为仰拱初支封闭成环建立施工通道,放置在下台阶尾侧,另一组自行式栈桥为仰拱衬砌建立施工通道放置,放置在仰拱衬砌端头,两组栈桥区间路段利用洞渣就近回填。

软岩大变形地段变形规律如下:上台阶开挖支护前期,拱顶沉降、边墙收敛进入变形加速和发展阶段;施作系统锚杆、径向注浆钢花管、锁脚锚管、第二层支护体系措施后,进入减速和收敛阶段;初支封闭成环、仰拱衬砌浇筑后,围岩变形进入一个相对稳定的阶段。考虑现场大型机械设备操作空间及变形的时效性,仰拱初支封闭成环采取双控机制措施,时间上距初次开挖少于20d,跨度上距离掌子面小于25m。

仰拱基坑分段开挖长度不得大于3m,仰拱初支钢架分为3个单元制作,接头需错开布置且不得布置于拱底中线位置。与下台阶钢架连接处钢板采用保护壳装置,便于高强度螺栓对孔连接。

对钢架与基底间空隙喷锚充填密实,第二层钢架在第一层钢架喷锚凝固后施作。端头预留集水坑,汇集地下水集中引排,后期采用同强度混凝土填筑。双栈桥纵断面如图3所示。

3.7 仰拱衬砌、填充施工

钢筋接头设在承载力较小处,并分散布置,同一区段内配置受力钢筋接头的截面面积不超过50%。采用定位卡具预留两侧矮边墙钢筋,精准控制钢筋间距和保护层厚度。安装轻便弧形钢模板,并结合地锚和预压配重水泥块防止模板上浮,保证仰拱混凝土密实度和强度。

采用溜槽入仓模式,插入式振捣器将混凝土振捣密实。控制浇筑面标高至设计位置,仰拱衬砌与仰拱填充的混凝土分开浇筑。仰拱接头施工前对上循环混凝土凿毛处理,冲洗干净,保持湿润,设置背贴式止水带和中埋式橡胶止水带。

3.8 拱墙衬砌施工

运用三维激光扫描仪对初支断面全覆盖扫描,预估混凝土浇筑方量,保证灌注饱满并预防材料浪费。钢筋保护层垫块每1m2范围布置数量需大于4个,其强度需高于衬砌混凝土强度。采用分仓布料系统,逐窗浇筑、逐窗振捣,保证衬砌强度和密实度,有效改善混凝土外观质量。

RPC带模注浆采用微膨胀水泥砂浆,在拱顶混凝土初凝后施作,注浆顺序由低往高,压力不超过1MPa,排气孔流出浓浆方可终止注浆。通过钻孔取芯、第三方无损检测、人工敲击检查方式查验实体质量,发现病害及时整治,以降低运营期间衬砌剥落掉块的风险。

3.9 监控量测

一般地段监控量测断面间距按照5m布设,变形速率较大地段按照3m的间距布设。监控量测沉降点布置在拱顶中心,上台阶拱脚向上1.5m布置水平收敛测线1,下台阶拱脚向上1.0m布置水平收敛测线2。量测点布置如图4所示。量测频率选择变形速度和距开挖断面距离较大的一个,量测频率见表1。

观测标用4cm×4cm的铁板和直径不小于20mm螺纹钢筋焊接牢固,伸入岩层深度不小于20cm,采用M20水泥砂浆进行锚固。净空变形量测在每次开挖后12h内及早完成初读数,读取初期变形值必须在下一循环开挖前完成。

三维激光扫描仪测量能够快速大量地采集点位信息,可弥补用全站仪量测数据有限,不能全面准确反映围岩变形的不足,更能准确地计算超欠挖量、初支喷射混凝土方量、二衬混凝土用量,使隧道施工各个环节可视化。

4 大变形施工控制情况分析

临大高速公路居集隧道穿越复杂多变的强风化、薄层状页岩地层,围岩软硬互层状地层,岩体极为破碎,发生软岩大变形概率较高,为验证隧道大变形施工控制措施及方法是否安全可靠,通过监测已塌方段和掌子面前方未开挖段落,对重要断面拱顶下沉和水平收敛不间断的实施监测数据分析。

4.1 大变形段软岩整治前变形分析

居集隧道施工中多次出现大变形情况,其中ZK22+

120~+140段大变形发生前各断面变形不明显。大变形发生时,短时间内水平收敛最大累计达到897.88mm,变形速率最大为150.56mm/d;拱顶下沉变形量累计达到484.30mm,变形速率达到45.58mm/d。分析認为,变形速率大且拱顶下沉远小于水平收敛,表明隧道围岩软弱、破碎,完整性和自稳能力差。大变形段软岩整治前变形速率和位移曲线见图5、图6。

4.2 大变形段软岩整治后变形分析

大变形出现后,立即启动紧急应对处理措施,更换破坏段落初期支护结构,通过对施工方案支护参数的调整,使软岩地段围岩变形得到了明显控制。经过一个多月不间断的监测,断面水平收敛变形值最大为169.92mm,收敛率最大为17.79mm/d;拱顶下沉变形值最大为112.45mm,下沉速率最大为9.88mm/d,大变形段软岩处理后各断面变形速率得到有效控制。大变形段软岩整治后变形速率曲线如图7所示,洞身处理后位移曲线图8所示。

4.3 大变形施工控制效果分析

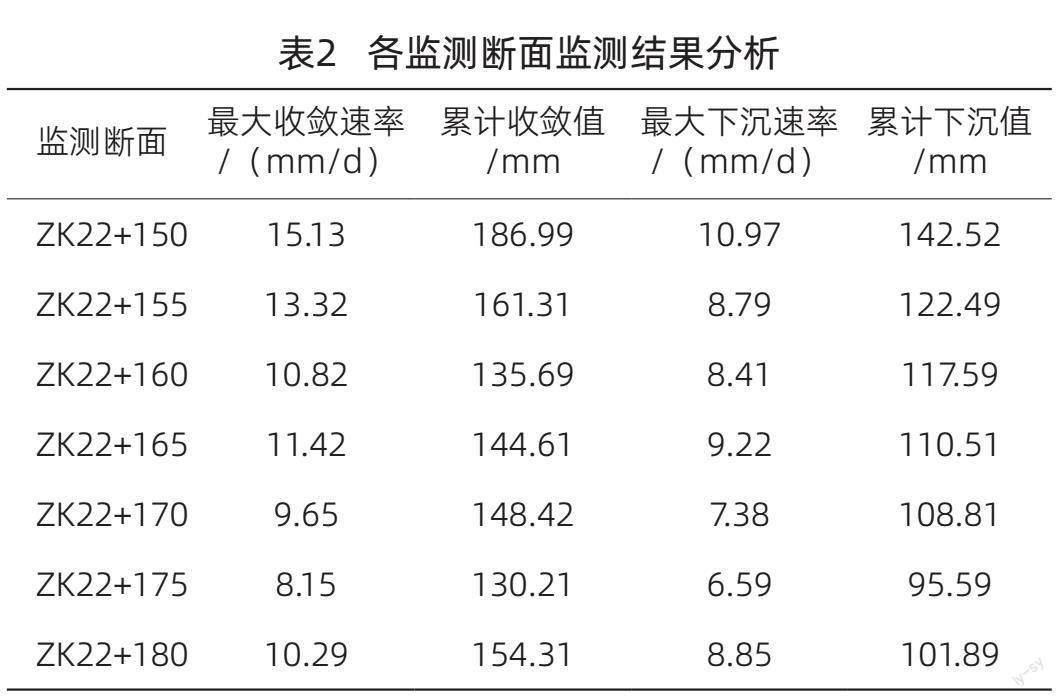

软岩大变形段治理完后,调整施工控制方法和支护参数,并对现场进行持续监测。桩号ZK22+120~+180段经过持续监测一个多月,各监测断面监测结果见表2所示。

通过分析表2监测结果可知,施工过程中通过调整施工控制方法和支护参数,软岩变形量和变形速率得到明显减小,使软岩地段围岩变形得到有效控制,确保了隧道施工安全。

5 结束语

临大高速公路居集隧道软岩大变形地段围岩变形量和位移速度大,具有较高的流变性质,变形持续时间长,支护破坏形式多样,隧道净空最终趋势是被侵占,拱拆换次数频繁。这不仅严重影响施工进度,同时容易造成地质灾害,危及人员生命和财产安全。

从围岩预加固、开挖、初期支护、仰拱封闭成环、衬砌施工全过程进行变形控制。对比前期施工仰拱封闭成环距离远,第二层初期支护施作时间滞后而言,虽然安装第二层初期支护情况有所增加,但大量减少了初期支护拆换拱工作,节约了人工、材料、机械设备、环保等费用,同时降低了施工风险,加快了工程进度,节省了项目管理成本,实现了良好的经济效益。

对大变形段处理后及新开挖段落的现场持续监控量测表明,大变形段处理后变形值和变形速率显著减小。新开挖段落变形量在预留变形量范围之内,软岩地段围岩变形得到了控制,增大了施工安全系数,并加快了工程施工进度。

参考文献

[1] 沙鹏,伍法权,李响,等.高地应力条件下层状地层隧道围

岩挤压变形与支护受力特征[J].岩土力学,2015,36(5):1407-

1414.

[2] 杨卫.榴桐寨隧道高地应力软岩大变形机理研究与施工措

施应用分析[J]建筑技术开发,2019,46(4):85-86.

[3] 张超.长大隧道软岩大变形施工控制技术[J].山西科技,

2016,31(2):155-158.

[4] 闫红江,邓志刚.丽香铁路中义隧道高地应力软岩大变形

控制技术[J].水利与建筑工程学报,2019, 17(1):67-72.

[5] 崔光耀,王雪来,王明胜.高地应力深埋隧道断裂破碎带段

大变形控制现场试验研究[J].岩土工程学报,2019,41(7):

1354-1360.

[6] 丁远振,谭忠盛,马栋.高地应力断层带软岩隧道变形特征

与控制措施研究[J].土木工程学报,2017,50(增刊1):129-

134.

[7] 张文强,王庆林,李延伟,等.木寨岭隧道大变形控制技术

[J].隧道建设,2010,30(2):157-161.

[8] 李延春.毛羽山隧道高地应力软岩大变形施工控制技术[J].

现代隧道技术,2011,48(2):59-67.