智能温控蒸汽养护技术在预制T梁制造中的应用

2024-04-23廖盛荣刘孙文

廖盛荣 刘孙文

(1.中交路桥建设有限公司,北京 101100;2.中交路桥华南工程有限公司,广东 中山 528400)

0 引言

随着我国公路建设的快速发展,工程中对施工的进度、质量及成本控制的要求越来越高。在山区高速公路建设中,桥梁占比通常高达60%以上,但预制梁场的占地面积通常受到严格控制,以减小对周围环境的破坏,并降低工程造价。因此,预制梁的快速高效生产成为工程顺利开展的关键。

在广西巴田高速2标预制T梁高效生产项目中,为了有效提升预制T梁的施工质量和施工进度,采用了一种智能温控蒸汽养护技术用于预制T梁的制造。本文就该应用进行总结。

1 工程概况

广西巴田高速2标智慧梁场,位于K41+109~K41+600主线路基上,占地面积21亩,梁场采用最先进的桥梁自动化生产线,分为钢筋制作加工、绑扎区、T梁预制区、全自动温控蒸养区、数控张拉压浆区、存梁区等六大区域,此梁场承担了1090片30m 预制T梁的生产。传统的预制T梁生产线通常需要7d左右的时间完成预制T梁的浇筑、养护及预应力张拉[1]。基于信息化的新技术能有效地提高工程质量和进度,该项目采用智能温控蒸汽养护T梁生产线,每条生产线集钢筋绑扎、浇筑、蒸养、预应力张拉为一体,能每天生产1片梁,施工效率高,能极大地节约施工工期,保证施工质量。

2 智能温控蒸汽养护目的及控制要点

2.1 蒸养目的

预制T梁的批量化高效生产中,首先要保证梁体的早期强度及弹性模量,通常混凝土强度达到设计强度的80%以上时即可施加预应力,完成预制梁的制作[2]。智能蒸汽养护通过提升养护温度和湿度,加速水泥的水化,促进早期混凝土强度及弹性模量的快速提高[3]。

其次,预制梁裂缝的控制是高质量生产的关键。预制T梁截面和体积较大,属于大体积混凝土浇筑。在混凝土浇筑过程中[4],传统养护可能造成梁体内外温差相对较大,容易产生温度裂缝。温控蒸汽养护技术能合理均衡梁体内外温差的要求,保证其制梁过程中梁体与外界气候的适应性,避免干缩裂缝以及气候突变而产生裂缝[5]。

2.2 蒸养控制要点

(1)合理的温度养护制度。基于合理的温度传感装置及数据传输,实现温度的升温、恒温及降温控制,该工程中严格控制升温和降温速度小于10℃∕h,恒温温度为50℃。

(2)预制T梁内外温度控制。预制T梁截面和体积较大,其养护过程中的内外温差是养护过程中裂缝控制的关键[6],该工程通过在预制T梁内外布设温度传感装置,实施监控预制T梁内外温差,保证内外温差小于15℃。

(3)强度实时监控。受到混凝土材料批次的影响,在蒸汽养护室中放置同样的标准混凝土试件,通过测试试件强度和T梁的回弹测试结果,反馈蒸养混凝土强度,并实施调整蒸养时间。

3 智能温控蒸汽养护系统设计

传统预制梁制备过程中受现场条件的制约,混凝土养护条件不可控,致使产品质量问题频发[7]。而且传统预制梁采用自然喷淋养生,其养护龄期一般需7d才能满足设计张拉要求,养护时间占整体制梁时间的2∕3以上,制梁周期较长,不利于大规模预制[8]。针对传统预制梁制备过程中的不足,对智能温控蒸汽养护系统进行设计,该系统由蒸养室和智能蒸养控制两部分组成。

3.1 蒸养室

梁场共布置5 条生产线,每条生产线包含2 个蒸养室,见图1所示。养护室整体设计为框架,采用轻型钢结构和内部布置保温棉的设计,室内设有蒸汽发生器、温度测试仪、压力表、液压门等设备,设备数据实时反馈给中央控制室。通过对预制T梁温度实时监控和数据反馈,中央控制室通过控制蒸汽发生器释放蒸汽的温度和时间,实现对预制T梁体的智能养护。

图1 蒸养室现场图

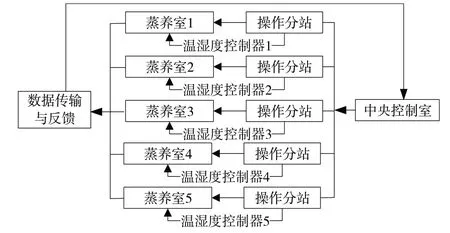

3.2 智能蒸养控制系统

梁场智能蒸养控制系统[7]流程由中央控制室进行实时控制,如图2所示。分站对应相应的蒸养室,通过控制温湿度变速器,并对蒸养参数进行实时反馈分析,实现预制T梁智能蒸养。相较于传统的蒸养装置,智能蒸养控制系统具有可视化、信息化及智能化特点。系统通过对程序命令中设置好的温度和湿度曲线实时监控,可以根据养护参数的实时反馈,对室内蒸汽或喷水的量进行合理调控。

图2 智能蒸养控制系统流程图

智能蒸养控制系统的特点在于对蒸汽发生装置与温湿度测试装置进行信息化改造,实现蒸养参数的信息化控制,进而达到实时监控养护室参数,实现快速、精准的养护参数控制,提高了预制T梁蒸养质量和效率,提高模板周转效率,减少梁场占地规模,产生良好的社会经济效益。

4 智能温控蒸汽养护技术

智能温控蒸汽养护技术主要由移梁、一期蒸汽养护、二期蒸汽养护、张拉压浆等工序组成,见表1所示。智能温控蒸汽养护中各个工序进行合理分工,每条生产线实现一天生产1片T梁的预制目标。此外,各个工序中要进行相应的蒸汽养护质量控制措施,保证梁体的质量要求。

表1 智能温控蒸汽养护工序及时间

(1)预制T梁在移动台车上浇筑,在移梁至蒸养室工序中,首先检测混凝土的拆模强度,保证拆模强度达到15MPa。移梁在梁场设置的移动台车上进行,最重要的是控制搬移过程速度及台车运移过程中的平稳性,避免运移过程中对梁体的损伤。

(2)根据蒸汽养护规范以及现场要求,预制混凝土T梁的蒸汽养护可以分为四个阶段:静停、升温、恒温和降温,四个阶段一方面可以保证蒸养强度达到预期强度,另外由于受到施工及外界温度的影响,可以通过调整四阶段的时间,保证生产线每天生产一片张拉好的预制T梁。静停阶段中,预制T梁移入到蒸养室内,期间检查设备运转情况,并放入同养试块;升温阶段要控制升温速度,以平缓的速度进行升温,建议在10℃∕h之内,升温时间控制在3h左右。恒温阶段是预制T梁进行凝结硬化的关键阶段,在此阶段中,要控制预制T梁的表层和梁内温差,建议该阶段时间为24h。

(3)二期蒸汽养护,主要是保证养护强度达到预制T梁的强度要求,即大于设计强度的80%,二期蒸汽养护的时间可以根据外界温度和材料特性做实时调整,但是一般小于24h,这样可以有效保证生产线一天预制一片梁的要求。在蒸养结束前进入降温阶段,降温的速度也不宜太快,建议在10℃∕h之内,整个阶段的时间可以适度放长一点,有利于保证预制T梁的质量。

(4)在张拉压浆时,先测试同养试件的强度和预制T梁的回弹值,保证强度达到张拉强度要求。在低温或是炎热季节将预制T梁搬移出养护室后,要对当地天气变化做好提前预测,如果当地气温发生极端变化,要及时做好梁体的保温、保湿措施,保证预制T梁的生产质量。

在完成智能温控蒸汽养护技术各工序后,将梁放入存梁区,采用一种自然洒水保湿的养护,进一步保证预制T梁的生产质量。

5 结束语

广西巴田高速2标智慧梁场对智能温控蒸汽养护技术的实践,取得与目标相符合的效果,主要效果和结论如下:

(1)提出了智能蒸养的控制要点,工程中严格控制升温和降温速度小于10℃∕h,恒温温度为50℃。实施监控预制T梁内外温差,保证内外温差小于15℃。通过反馈蒸养混凝土强度,可在二期蒸汽养护中实施调整蒸养时间。

(2)相较于传统的梁场蒸养技术,智能温控蒸汽养护技术提高了梁场中预制T梁的蒸养效率,实现了一天1片梁的生产目标,从而加快了工程进度,并提升了预制T梁的质量。

(3)现场应用表明,智能温控蒸汽养护技术对缩短工期、节约人工、确保施工质量具有显著成效,同时加快模板周转速度,提高了生产效率,具有很好的应用前景。