后注浆钻孔灌注桩承载特性及变形特性分析

2024-04-23张会鹏

张会鹏

(中铁十六局集团第三工程有限公司,浙江 湖州 313000 )

0 引言

混凝土钻孔灌注桩在实际施工和应用中存在以下一些问题[1-3]:桩侧泥浆会降低摩擦力,出现应力松动现象;桩端泥沙及承重层扰动问题;桩身混凝土质量缺陷;同一场地内,不同混凝土现浇桩竖向承载力的各异性。这些问题极大地影响了现浇桩的成桩质量。随着单桩承载力要求和沉降要求的不断提高,提出后注浆技术。

在现场试验方面,王鹏[4]结合实际工程从施工流程、工艺选择及施工要点对后注浆技术进行介绍,并根据易出现的施工难点提出相应施工措施。在数值模拟方面,张升进[5]选择ABAQUS有限元软件对桩端卵石地层灌注桩注浆后的承载特性建立模型,将所得模拟结果和现场所得结果进行对比,发现桩端后注浆对桩侧承载力的影响范围集中在桩端附近的3倍桩径范围内。

关于后注浆对钻孔灌注浆的影响,研究人员主要通过现场试验和数值模拟两个方法来得出相关规律。现场试验得出的结果贴合实际但是需要消耗的人力、时间多,成本较大;数值模拟由于不考虑很多现场因素,所以得出的结果会和实际结果存在差异。因此将两者相结合,可以很好地解决两种方法存在的问题。本文基于杭州某工程案例,取其中两根钻孔灌注桩进行现场加-卸载试验,结合数值模拟软件,对其承载能力进行现场数据和数值模拟对比。

1 工程概况

该工程的围护结构为钻孔灌注桩,并采用后注浆技术。工程浅层土层主要为钱塘江河口的堆积层,中层土层为海相沉积的软土层,深层土层为黏性土、砂土和砾石土。图1 为土层地质分布图,表1 为土层主要物理力学参数。

表1 土层物理力学参数

图1 土层地质分布图

2 现场加-卸载试验分析

本次现场试验选用2 根桩作为试验桩,桩1 为Φ800mm后注浆现浇桩,桩2为Φ1000mm后注浆现浇桩,具体参数如表2所示。

表2 桩基参数

2.1 桩顶沉降分析

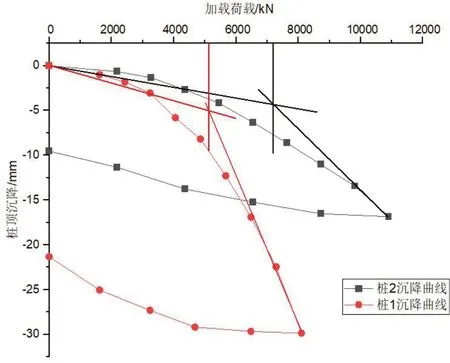

桩1初始加载荷载为1620kN,分8次加载,每次加载荷载为810kN,终止荷载为8100kN。卸载分5次卸载,每次卸载为1620kN。桩2初始加载荷载为2180kN,分8次加载,每次加载荷载为1090kN,终止荷载为10900kN。卸载分5次卸载,每次卸载为2180kN。记录各阶段沉降量变化,绘制荷载-沉降图,如图2所示。

图2 实测桩加-卸载曲线

由图2可知,桩1在加载达到最大加载荷载8100kN时,沉降为29.85mm。卸载归零后,最终沉降稳定在21.32mm。桩2在加载达到最大加载荷载10900kN时,沉降为16.94mm。卸载归零后,最终沉降稳定在9.53mm。利用“双切线”[6]进行描述,结果表明,桩1的破坏载荷为5200kN,桩2的破坏载荷为7100kN。

桩1 和桩2 加载曲线对比分析可知,当沉降量相同时,桩顶受力随着桩径的增大而增大。

2.2 桩身轴向荷载分析

根据桩1、桩2所收集到的应力数据,绘制对应的轴向荷载分布曲线。

当荷载加载到1620kN时,在37m深度处以下轴向载荷为零,加载2430kN时,在38m深度处以下轴向载荷为零,这表明当载荷<2430kN时,摩擦力提供了全部的承载能力。当加载到最大荷载8100kN 时,底部承载层提供3719kN,占整个承载能力的45.9%,摩擦力提供另外54.1%的承载能力。

当桩2加载到最大荷载10900kN时,底部承载层提供3612kN,占整个承载力的33.1%,摩擦力提供另外66.9%的承载力。桩2桩侧摩擦力提供的总桩承载能力比桩1高,与其接触面积相关。

桩1、桩2同时存在摩擦力和底部承载力。由摩擦力发展过程可见,上下土的侧摩阻力不同步,上层土的侧向摩擦发生在下层土的侧向摩擦之前,随着荷载的增加,上层土体侧摩阻力逐渐稳定,而下层土体侧摩阻力远未达到最大值。

3 数值模拟分析

根据实际工况,建立桩-土体系的结构模型,桩直径取值为1000mm,长度为47.22m,强度为C40。通过在桩顶加载应力的手段,模拟静载荷试验过程,并进行数据采集与分析。

3.1 模拟桩顶沉降分析

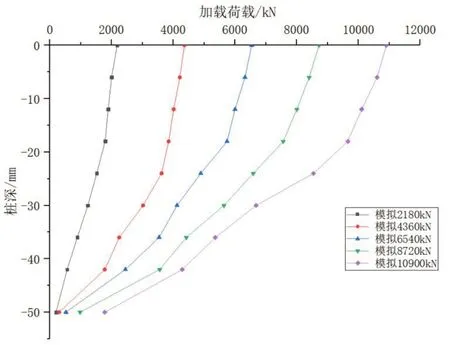

根据现场桩2的荷载施加方案,进行荷载施加,将初始荷载2180kN以及终止荷载10900kN下的桩侧土位移情况进行提取。提取模拟过程中各阶段应力-沉降值,并与现场实际进行对比,如图3所示。

图3 实测、模拟桩2加-卸载曲线对比图

桩侧周围土位移以及桩身位移随着载荷的增加而增加。影响范围随着深度的增加呈“漏斗”递减。

由图3 可知,模拟桩2 在加载达到最大加载荷载10900kN时,沉降为14.04mm。卸载归零后,最终沉降稳定在7.95mm。利用“双切线”进行描述,模拟桩2的破坏载荷为7200kN。模拟结果与现场试验相比较,加、卸载沉降趋势一致,破坏载荷相近,但模拟桩沉降相对偏小,可能与施工现场存在外部荷载有关。

3.2 模拟桩身轴向荷载分析

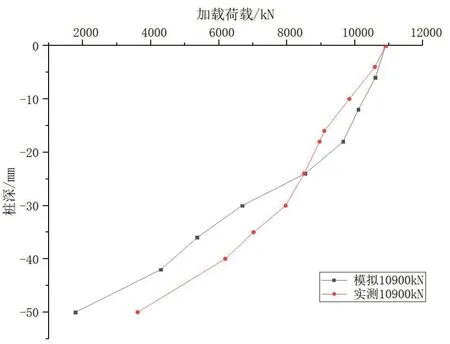

根据桩2的模拟结果,绘制对应的轴向荷载分布曲线,见图4所示,并将10900kN荷载下的模拟轴向荷载分布曲线与现场轴向荷载分布曲线进行对比分析,见图5所示。

图4 模拟桩2轴向荷载分布曲线

图5 10900kN荷载下模拟、实测轴向荷载分布对比

由图4可知,随着桩顶加载荷载的不断增大,底部承载层所提供的承载力呈上升的趋势,但其提供的承载力值占整个承载能力的比例呈下降的趋势。

由图5可知,当承载力达到10900kN时,底部承载层提供1672kN,占整个承载能力的14.8%,摩擦力提供另外85.2%的承载能力。与现场实测相对比,模拟承载力分布曲线不同于现场实测承载力分布曲线,在达到1∕2桩长之前,模拟桩的轴向载荷比现场实测桩轴向载荷下降快,达到1∕2桩长之后,模拟桩轴向载荷比现场实测桩轴向载荷下降慢。现场实测桩底部承载层所提供的承载力约为模拟桩的2.24倍,分析原因为由于浆液的自重性和扩散性,浆液呈现向底部土质扩散的趋势,提高了土体承载能力,但数值模拟无法实现浆液的扩散,致使出现实测桩下部轴向荷载大于模拟桩下部轴向荷载的情况。

4 结束语

通过结合现场实测数据与ABAQUS 有限元模拟数据,对后注浆钻孔灌注桩的荷载变形特性及承载力分布情况进行对比分析,分析结果如下:

(1)由桩1与桩2的加-卸载曲线分析可知,桩1的破坏荷载为5200kN,桩破坏荷载为7100kN,桩的极限承载能力随着桩径直径的增加而增加。

(2)由实测轴向荷载分布曲线可知,桩的承载主要由侧向摩擦力和底部承载力提供,摩擦力提供荷载大于底部承载力。上下土的侧摩擦力不同步,上层土的侧向摩擦发生在下层土的侧向摩擦之前,随着荷载的增加,上层土体侧摩擦力逐渐稳定,而下层土体侧摩擦力远未达到最大值。

(3)由有限元模拟桩顶沉降曲线可知,桩侧周围土位移以及桩身位移随着载荷的增加而增加,影响范围随着深度的增加呈“漏斗”递减。模拟桩2的破坏荷载与实测桩2的破坏荷载一致,都为7100kN。

(4)由有限元模拟轴向荷载分布曲线可知,在达到1∕2桩长之前,模拟桩2的轴向载荷比现场实测桩2的轴向载荷下降快,达到1∕2桩长之后,模拟桩轴向载荷比现场实测桩轴向载荷下降慢。现场实测桩底部承载层所提供的承载力约为模拟桩的2.24倍。