一种立根自动输送装置的设计

2024-04-23蒋智超

蒋智超

摘要:在陆地钻井作业中,有40%的时间用于管柱的处理,因此,研究设计了一种陆地立根自动输送装置。基于CAXA三维实体设计进行3D建模,并运用ANSYS有限元分析软件对主要结构作静力学分析,验证关键结构负载状态下的位移、应力、力等参数,探究其是否满足实际使用要求。通过ADAMS软件对立根输送装置上下钻过程进行动力学仿真得到关键点的位移、速度、加速度等参数,验证运行过程是否存在干涉。分析结果表明,装置结构刚度满足使用要求,运动过程符合工作要求。该立根输送装置通过将载有钻具的输送臂从地面提升至适合工人操作和吊卡吊取的位置,缩短钻杆输送周期、提高钻井效率、降低钻井工人的劳动强度。

摘要:立根;输送装置;机构设计;力学计算;仿真分析

中图分类号:TE928 文献标志码:A doi:10.3969/j.issn.1006-0316.2024.02.009

文章编号:1006-0316 (2024) 02-0053-06

Design of a Drill Tool Automatic Conveying Device

JIANG Zhichao

( College of Mechanical Engineering, Xian Shiyou University, Xian 710065, China )

Abstract:In onshore drilling operations, 40% of the time is spent on handling the pipe string. Therefore, This article designs and studies an automatic land root conveying device. Based on CAXA 3D solid design, 3D modeling is carried out, and ANSYS finite element analysis software is used to perform static analysis on the main structures. The displacement, stress, force and other parameters under key structural load states are verified to find out whether they meet practical usage requirements. Dynamic simulation of the drilling process of the vertical root conveying system is conducted by using ADAMS software to obtain parameters such as displacement, velocity, and acceleration of key points and to verify whether there is interference during operation. According to the analysis results, the structural stiffness of the device meets the usage requirements, and the motion process meets the working requirements. The vertical root conveying system shortens the conveying cycle of drill pipes, improves drilling efficiency, and reduces the labor intensity of drilling workers by lifting the conveying arm to carry drilling tools from the ground to a position suitable for worker operation and elevator lifting.

Key words:drill tool;conveying device;mechanism design;mechanical calculation;simulation analysis

在陸地钻井作业中,钻具输送系统是配合钻机完成钻井任务的重要辅助系统[1]。现有钻具输送系统将钻杆输送至钻井平台后,为缩短上下钻时间,需在二层台进行接立根工作[1-3]。此过程需要钻井平台上的工人与距离地面十米多高的二层台上的工人相互配合才能完成。结合现场恶劣的工作环境,在高空接立根作业的工作形式具有一定的危险性,此过程事故发生率占钻井作业总事故比重较大,严重影响钻井作业效率。宝石机械设计研制并投入现场使用的上三根动力猫道[4]使效率提高约30%,但由于同时上三根单独的钻杆在吊取过程中会出现无法完全对中的情况,高空作业存在巨大的安全隐患。

针对以上问题,本文提出一种适用于ZJ70D钻机的陆地立根自动输送系统,既能输送各种型号的立根,还可输送钻铤、套管等。以立根的形式输送,减少送钻时间,提高钻井作业的效率。将拆接立根的工作转移至地面,避免高空作业,提高输送作业的安全性。通过软件仿真,验证该输送装置的可行性和合理性,完成立根输送装置的设计研究[2]。为提高钻井作业效率和安全性提供一种新思路和理论依据。

1 立根输送装置的结构和工作原理

如图1所示,立根输送装置机械结构主要由底座、坡道、输送臂、液压支撑臂,以及液压辅助装置五部分组成。其工作原理为:排管装置、倾斜机构、安全销和踢出机构互相配合实现钻具往输送臂V型槽排入(出)作业;载有钻具的输送臂在钢丝绳和液压支撑臂的共同作用下实现从地面到钻井平台的往复运动。

2 力学分析

对立根输送装置的运动情况进行分析与计算。将立根的输送(上钻)过程分为三个阶段:启动阶段、第一阶段、第二阶段。

2.1 启动阶段

在输送臂沿着坡道刚开始起升时,钢丝绳受到的拉力最大。为解决这一问题,本输送装置在底座靠近坡道位置设计一个小型的液压辅助装置。在输送臂向上运动、滚筒绞车开始工作时,该液压辅助装置以合适的速度配合钢丝绳共同提升输送臂。受到底座1.1 m高度的限制,液压缸的最大行程为0.5 m,安装角度与坡道平行,安装位在底座距离坡道0.5 m的位置,具体结构如图2所示。

2.2 第一阶段

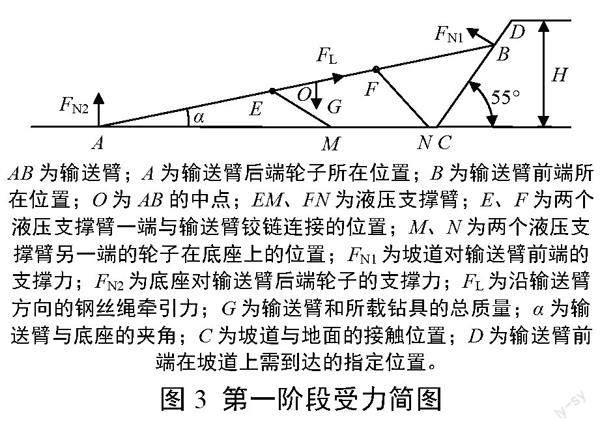

输送臂前端受到钢丝绳拉力,输送臂后端的轮子在底座沿着水平方向滚动,同时两个液压支撑臂一端与输送臂铰链连接,另一端的轮子在底座水平滚动。受力分析简化如图3所示。

AB为输送臂;A为输送臂后端轮子所在位置;B为输送臂前端所在位置;O为AB的中点;EM、FN为液压支撑臂;E、F为两个液压支撑臂一端与输送臂铰链连接的位置;M、N为两个液压支撑臂另一端的轮子在底座上的位置;FN1为坡道对输送臂前端的支撑力;FN2为底座对输送臂后端轮子的支撑力;FL为沿输送臂方向的钢丝绳牵引力;G为输送臂和所载钻具的总质量;α为输送臂与底座的夹角;C为坡道与地面的接触位置;D为输送臂前端在坡道上需到达的指定位置。

以A点为中心点,建立力矩平衡方程为:

(1)

式中:为G和输送臂AB的夹角;35°+为与输送臂AB的夹角。

将方向定义为x轴正方向建立坐标系,列出x轴和y轴方向的力平衡方程为:

(2)

根据ZJ70D钻机的机械结构中的各种参数,可知0≤≤13°最为合适。

式(1)可简化为:

(3)

由式(3)可知,输送臂上载有钻具时对坡道产生的压力值与![]() 成反比,即当

成反比,即当![]() =0°,输送臂刚启动瞬时,压力达到最大值。已知输送臂AB全长为33.2 m,自身质量约9200 kg,输送臂的最大负载要求是3500 kg,计算得总质量G=127 000 N。

=0°,输送臂刚启动瞬时,压力达到最大值。已知输送臂AB全长为33.2 m,自身质量约9200 kg,输送臂的最大负载要求是3500 kg,计算得总质量G=127 000 N。

代入式(3)得:=110 709 N。

根據式(2)有:

(4)

结合式(3)可得:

(5)

代入数据化简得:

(6)

由式(6)可以看出,钢丝绳牵引力随着的增大而减小,因此,输送臂刚启动的瞬间,即=0°时,最大,约为91 351 N。

2.3 第二阶段

输送臂到达坡道的指定位置后,两个液压支撑臂EM、FN的与底座卡扣固定,同时两个液压缸伸出,共同配合滚筒绞车将输送臂提升至钻台面,然后小车推动钻具至合适位置完成上钻。此时输送臂受力分析如图4所示。

分别以E、F、O点为中心点,建立力矩平衡方程为:

γ为液压支撑臂与底座的夹角;FFx、FEx、FFy、FEy为F、E点受力分别在x和y方向上的分力;FN为坡道顶端对输送臂的支撑力。

化简得:

(8)

x、y方向的力平衡方程为:

(9)

化简得: (10)

根据几何关系,有:

(11)

式中:![]() 为液压支撑臂与输送臂的夹角。

为液压支撑臂与输送臂的夹角。

根据三角函数诱导公式和式(10)可得:

(12)

由式(12)可知,在到达坡道指定位置时,的值最小,最大。

在输送装置的设计中,坡道指定位置是指输送臂前端垂直高度为7 m、准备进入第二阶段时坡道所对应的位置,如图5所示。此时,γ=32.9°,H=7 m。

根据几何关系可知:

(13)

计算得:11.9°

则=44.8°

已知AE=14 m,EF=8 mm。

代入式(7)、式(12),得:=12 286 N,=62 075 N,=57 588 N。

2.4 小结

(1)输送装置的输送过程中,在底座靠近坡道附近安装一个辅助提升的液压装置,对减小钢丝绳的拉力效果十分显著。

(2)通过第二阶段的力学分析可知,液压支撑臂与输送臂之间的角度越小,钢丝绳拉力越大,因此要尽量使该角度大于当前最大角度值。在钢丝绳提升输送臂时,液压支撑臂的伸出速度应从0开始逐渐增加,能一定程度保证钢丝绳拉力不会超过最大值。

3 输送臂静力学分析

大型石油装备机械结构复杂且整体尺寸大,对其进行仿真后再投产更符合机械设计的经济性原则[5-6]。

仿真参数为:输送臂长度L=33.2 m,许用应力235 MPa,钻具质量35 000 N。采用材料Q345,其密度为7800 kg/m3,杨氏模量210 GPa,泊松比0.2,屈服强度345 MPa。

输送臂属于大型钢结构梁,有[8-9]: (14)

式中:為最大变形值。

计算得:=166 mm。

立根输送装置的设计是根据传统拉伸式动力猫道进行改进。对于输送臂,则是将原有结构简单进行加长,利用ANSYS软件对其仅自重状态下进行分析[7],如图6所示。可以看出,加长后输送臂仅在自身重力下变形位移为146.76 mm,最大应力为219.07 MPa。

该变形位移和最大应力虽均未超过许用值,但当进行钻具输送,结构将不满足强度要求[9]。因此对主体结构进行优化,肋板厚度由原来的15 mm增大至20 mm,减重的孔径由原来的77.5 mm增大至100 mm。

优化后的变形和应力云图如图7所示。可以看出,优化后重量虽然增加,但其惯性力矩也增加,抗弯能力增强,变形减小。最大变形为57.459 mm,最大应力为140.73 MPa,满足使用要求。

第一阶段的变形和应力云图如图8所示。可以看出,第一阶段输送过程中,随着输送臂前端的不断上升,输送臂自重和钻具自重对输送臂变形的影响越来越小。变形最大位置为中间部分,最大变形量为74.489 mm,最大应力为175.07 MPa,符合设计要求。

第二阶段的变形和应力云图如图9所示。可以看出,第二阶段输送过程中,受到液压臂支撑的位置应力最大,最大应力为129.11 MPa,相较于第一阶段更小,最大变形为61.44 mm,也优于第一阶段,符合设计要求。

因此,输送装置的机械结构刚度符合设计要求,结构合理,方案可行[9-10]。

4 输送过程的动力学仿真

在ADAMS软件中,对模型创建相应的约束如图10所示,绘制运动轨迹如图11所示。选用STEP函数,函数曲线如图12所示[11-12]。

由于要与坡道钢丝绳的拉力相互配合,因此需要不断调试函数的设定,最终实现输送系统的优化。调试、位移、速度、加速度曲线如图13所示。

关键点包括:大车前端的MARKER_DCQ和大车末端的MARKER_DCM,液压支撑臂1和液压支撑臂2底端的MARKER_YYD1和MARKER_YYD2。

可以看出,输送臂的前段和末端位移均为平稳上升曲线;速度虽不一致,但输送臂前后段的速度曲线基本重合;加速度曲线是先上升后下降,验证输送臂运行过程稳定[13-14]。

5 结论

对立根输送装置运行过程进行力学分析计算,在前端增加液压辅助装置能够有效降低钢丝绳启动时受到的最大拉力。

通过对输送臂进行静力学仿真,可知直接加长输送臂会导致严重变形,改变输送臂截面尺寸能够保证各个阶段的刚度要求。

通过不断地修改运动参数和设计,最终实现输送装置成功且平稳地运行,验证了立根输送装置结构设计方案的合理性。

参考文献:

[1]王定亚,孙娟,张茄新,等. 陆地石油钻井装备技术现状及发展方向探讨[J]. 石油机械,2021,49(1):47-52.

[2]SUN Qiaolei,CHEN Zheng,DING Liangliang,et al. Buckling Failure Analysis of Hydraulic Cylinder Rod on the Flap Institutions for Power Catwalk[J]. Journal of Failure Analysis and Prevention,2019,19(2):561-569.

[3]毛一健. 石油钻井机自动送钻系统控制的影响因素和优化对 策[J]. 化工管理,2020(11):177-178.

[4]汪丹丹. 陆上三钻杆同步运移装置设计与研究[D]. 青岛:中国石油大学(华东),2016.

[5]王慧,于昊楠,张时雨,等. 基于割灌机的机械臂设计与分析[J]. 包装工程,2022,43(9):150-156.

[6]聂丹阳. 地面自动排管PLC控制系统的研究[J]. 机械研究与应用,2021,034(1):125-127.

[7]王君,程浩,陈俊杰,等. 柔性灵巧手的控制系统设计与仿真[J]. 机械设计与制造,2023(10):242-247.

[8]洪从鲁. 基于ANSYS的包装物品码垛机器人臂部研究[J]. 制造业自动化,2023,45(4):71-73,145.

[9]吴颖,周宏林,雷鸣. 基于CAE的鼠标外壳结构设计及残余应力优化[J]. 塑料,2023,52(2):161-165.

[10]周玉洁. 航标船起重机机械防摇系统仿真研究[D]. 大连:大连海事大学,2017.

[11]王战中,赵童,杜启鑫,等. 磁力爬柱机器人结构设计与运动分析[J]. 机械设计与制造,2022(11):280-284.

[12]王收军,李琛璋,刘楠. 基于ADAMS的重载液压机械臂动力学建模与仿真[J]. 机床与液压,2023,51(4):147-151.

[13]胡艳凯,付慧. 一种机器人结构设计及运动学分析[J]. 机械传动,2021,45(12):74-78,106.

[14]高亮. 商用车传动轴振动分析与优化设计[D]. 武汉:华中科技大学,2016.