装配式建筑施工预制墙斜撑加固技术研究

2024-04-21李健超房延海刘承灵

李健超 房延海 刘承灵

(1.西安市城中村(棚户区)改造建设工程监管中心,陕西 西安 710000;2.中国建筑第四工程局有限公司,陕西 西安 710000)

关键字 :装配式;预制墙;斜撑加固;工厂预埋;工具化

随着国家、地方主管部门对装配式建筑技术不断加大支持力度,我国各地正在推动装配式建筑产业链的整合,出台了一系列相关标准规范,使得装配式建筑技术发展日趋健康,行业各种装配式体系、各类龙头企业如雨后春笋一般争相斗艳。然而,现阶段不管采用何种装配式体系,均离不开相邻预制构件之间的现场连接或套筒灌浆或浆锚搭接或机械连接,在有效的连接方案实施完成并且达到设计承载力要求之前,现场必须采取临时支撑加固方案确保预制墙安装位置准确、安全可靠,传统一般采取在叠合楼板或叠合梁现浇层内预埋铁件,浇筑完成后在吊装预制墙时采用钢管将预制墙支撑固定在楼面上,但此方案也存在一个不容忽视的弊端,对于工期较紧甚至需要赶工的项目,一般混凝土浇筑完成后次日就需吊装预制墙,而此时楼面现浇层混凝土强度往往刚刚终凝或达到设计强度的10%左右,此时的斜撑装置显然难以达到预期效果。现通过现场实践对传统方案弊病进行深度剖析,并给出针对性的解决方案,以供同类项目借鉴应用。

1 传统支撑加固方案利弊分析

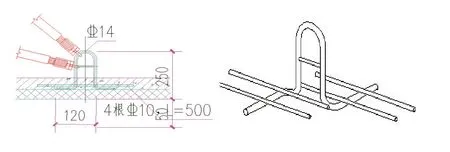

现给出一种适用于绝大多数预制墙的加固方案(图1),该方案也普遍应用于全国各地装配式项目建设,无非就是预埋钢筋形式、规格、尺寸的调整,相同点均在于将斜撑加固支座埋件预埋在叠合板或叠合梁现浇层。

图1 传统预制墙支撑加固方案

1.1 传统方案的优势

(1)预埋铁件或预埋钢筋形式多样,可根据项目实际情况就地取材,无须增加额外建材种类,加工方式便捷,普通钢筋工就可以完成预埋件的加工和预埋。

(2)预埋件的安装位置灵活多变,仅需由设计单位或技术部门给出定位取值范围,可根据现场实际情况针对管线等永久埋件进行避让,也可根据上一层施工效果反馈进行调整。

(3)预埋件的安装在现场进行,可与其他工作穿插进行,占用工期几乎可以忽略。

1.2 传统方案的弊端

(1)安装位置灵活多变的优势,也使得其存在一定风险弊病,安装质量受限于安装作业人员技术水平和责任心,随意性强,安装位置不当也可能埋下质量安全隐患,与建筑工业化发展初衷相悖。

(2)叠合楼板、梁现浇层混凝土根据环境温度情况一般需7d~10d 才能达到设计强度的75%,对于工期紧张、浇筑次日就要进行预制墙浇筑的项目,刚刚终凝的混凝土很难起到有效支撑作用,存在预埋件支座位置混凝土开裂、新旧混凝土扰动分层甚至预制墙倒塌的风险。

(3)从理论上来说,该埋件所采用的钢筋等材料均可采用现场施工产生的废料,但实际上该部分废料本身就存在价值,而且受限于现场管理精细化水平,往往很难保证作业人员不直接切割新进钢筋原材用于埋件制作,无形中埋下材料浪费的风险。

(4)该埋件用于预制墙斜撑加固,对承载力有较高要求,也就意味着施工完成后很难轻易拔除,采用角磨机切割或气割,又增加了现场用电、动火风险。

2 支撑加固方案改进思路及优势分析

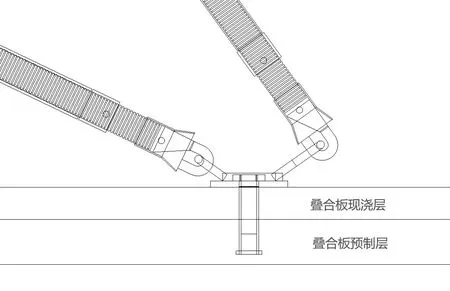

针对传统支撑加固方案存在的上述四条弊端,总结下来无非就是 “预埋精度低、混凝土强度发展慢、成本高、后期拆除困难” ,这些问题按照建筑工业化的思路考虑就不难解决,改进方向应该是设计一种工具化、安拆便捷可以将荷载传递至叠合构件预制层的加固方案。通过现场多种方案设计、实践及实施效果验证比选,最终得出一种工厂预埋形式的预制墙斜撑加固技术,技术原理如图2所示。

图2 改进的预制墙支撑加固方案

改进的预制墙支撑加固方案具有以下优势:①适用性广。该方案可完全替代传统预制墙加固方案,适用于所有预制墙需要采用斜支撑进行临时加固支撑的装配式工程;②成本低。除浇筑在混凝土内的螺栓套筒外,全部为可高周转工具式配件,可反复周转数十次;③可靠性高。该方案将预埋平板套筒深埋至叠合板、梁预制层,可以充分发挥预制构件出厂时混凝土强度一般均达到80%~100%的优势;④预埋精度高。预埋件采取工厂流水线甚至机器人自动化预埋的方式,预埋精度高,规避了现场作业人员操作水平带来的偏差风险;⑤安拆高效。现浇层浇筑完成后预埋螺栓套筒与混凝土板面齐平,预制墙安装时直接采用螺栓固定在楼板预埋件上,支撑拆除时也不需要再进行埋件切割作业,提高了施工效率,降低了安全风险;⑥附加功能。该方案所采用的预埋螺栓,可以兼做楼板板面标高控制器使用,充分发挥工厂预埋精度高的优势,提高现浇层板厚及板面标高控制水平。

3 改进的预制墙加固方案应用要点

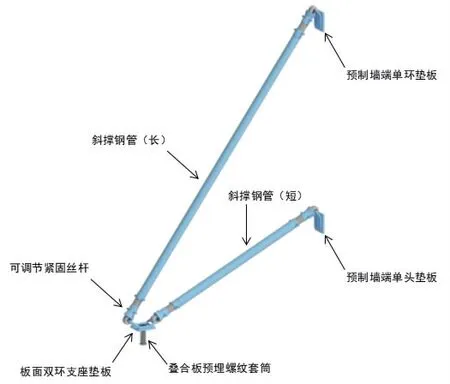

3.1 配件清单及组合系统图

配件清单及组合系统图见表1和图3。

表1 构配件清单

图3 构配件组合系统图

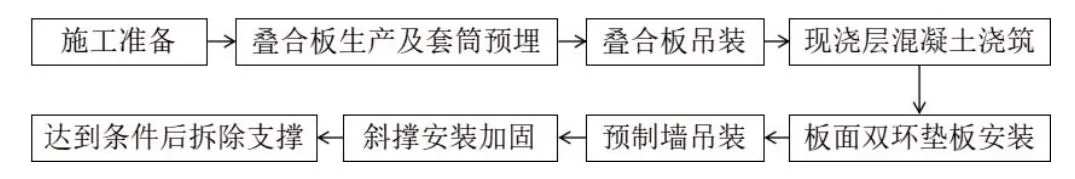

3.2 工艺流程

施工工艺流程如图4所示。

图4 施工工艺流程

3.3 操作要点

3.3.1 施工准备

提前完成装配式拆分及深化图纸设计,将预制墙斜撑底部预埋件位置在叠合板深化图上进行标注,斜撑顶部预埋套筒位置在预制墙深化图上进行标注,套筒宜选用平板套筒,也可根据需要选择其他类型;常规住宅项目叠合板套筒预埋位置一般在距预制墙边线1200mm左右,预制墙套筒预埋位置一般分别距墙根部500mm及1800mm左右。

按照设计图纸加工叠合板预埋螺纹套筒、可调节紧固丝杆、内丝斜撑加固杆件、板面双环支座垫板、预制墙端单环垫板,并采购加固螺栓。上述配件尺寸规格根据项目实际情况可以自行调整,构配件规格选型需通过验算确定。

3.3.2 叠合板生产及套筒预埋

叠合板钢筋绑扎及预埋件安装时同步将螺纹套筒安装在预设位置,套筒顶标高高出叠合板板面,一般与叠合板现浇层板面齐平,也可略高于现浇板板面。

叠合板浇筑时采用胶带或其他措施对螺栓洞口进行临时封堵,避免混凝土泥浆流入套筒内造成堵塞。

3.3.3 叠合板吊装

叠合板进场验收时,需对套筒预埋件位置进行复核,吊装过程注意成品保护,并注意叠合板安装方向,避免叠合板安装偏差导致后期无法正常安装板面双环支座垫板。叠合板吊装施工需满足《装配式混凝土建筑技术标准》(GB/T 51231-2016)的相关要求。

3.3.4 现浇层混凝土浇筑

现浇层混凝土浇筑前,先采用螺栓将套筒开口位置封堵,避免浇筑过程水泥浆流入套筒内造成封堵。叠合板吊装完成后对板底支撑架体进行标高复核调整,可以确保叠合板板底标高在允许偏差范围内。此时,套筒顶标高即为叠合板现浇层板面标高,在现浇层浇筑时可以此为参照进行板面标高控制,可以大幅提高板面标高及板厚精度。

3.3.5 板面双环垫板安装

采用与叠合板内预埋套筒配套的螺栓将双环垫板固定在楼板板面,此时,双环垫板与套筒顶直接接触,将荷载传递至已达到设计强度的叠合层,不会对新浇混凝土造成扰动。

3.3.6 预制墙吊装

预制墙吊装施工需满足《装配式混凝土建筑技术标准》(GB/T 51231-2016)的相关要求。安装就位后,将墙面单环垫板采用螺栓安装固定在预制墙上预设位置,一般下部垫板安装在距地高度为墙体高度的1/5位置,上部垫板安装在距地高度不小于墙体高度的2/3位置。

3.3.7 斜撑安装加固

预制墙吊装完成后,通过楼层1m控制线复核墙身标高,墙体位置采用墙身控制线进行复核,墙体垂直、平整度分别采用靠尺和铅垂线复核,复核无误后采用2长2 短合计4 根斜撑钢管将预制墙端单环垫板与板面双环支座垫板连接固定。预制墙斜撑加固实施效果如图5所示。

图5 预制墙斜撑加固实施效果

3.3.8 达到条件后拆除支撑

当该楼层预制构件连接节点采用现浇、灌浆、浆锚等形式连接成整体并达到设计允许拆除临时支撑条件时,将斜撑及支座垫板拆除,然后将楼板板面预埋套筒孔洞采用干硬性水泥砂浆或防水砂浆进行封堵,斜撑杆件及支座垫板均可反复周转利用,不需要再进行传统预埋环切割工作。

3.4 社会与经济效益分析

3.4.1 社会效益

经过使用效果对比,采用在叠合板内预埋套筒替代传统现场预埋钢筋环,充分发挥进场时已达到设计强度80%的混凝土性能,大幅降低了现场附加钢筋用量,工厂预埋也提高了预埋位置精度,作业过程环保、无污染,减少了作业面动火、用电作业风险,施工工艺简单,适用范围广,可大大提高施工效率。预埋套筒与叠合板结合,凭借其自身精度高的优势,也作为楼板板面标高及板厚控制器使用,大幅提高现场楼板厚度实测实量结果。所有构配件拆卸后均可多次周转重复再利用,符合绿色施工可持续发展施工理念,达到降本增效的目的。

通过在多个项目的成功应用,得到了建设单位、监理单位及相关政府部门的一致认可。因其具有施工简单高效、环保无污染、可拆卸、可周转重复使用等诸多优点,同时还减少了作业面动火、用电作业风险,综合效益显著,具有一定的推广性。

3.4.2 经济效益

采用叠合层预埋套筒代替传统现浇层预埋的钢筋环,大幅减少预埋钢筋及附加筋的用量,使用完成后将螺栓及垫板拆除,周转率高,材料损耗低,施工简单高效,综合效益显著,预计每面墙可节约钢筋用量27 元、增加2个套筒成本6元,预计每面墙可降低成本21元。

4 结语

本次研究主要应用于常规由预制墙、预制叠合板、预制叠合梁等预制构件组成的钢筋混凝土结构装配式项目施工过程预制墙安装加固施工,在该类项目中可以广泛推广使用,但在预制柱、钢结构、楼承板等类型项目中无法直接套用,后续还将基于本方案拓展,全面进行各类装配式建筑预制构件临时加固方案优化,促进建筑工业化的健康发展。