基于SPD1148 单片机的车用有刷电机风扇控制器设计

2024-04-20王勤伟

王勤伟

(江苏云意电气股份有限公司,江苏徐州,221000)

0 引言

汽车发动机作为汽车动力的核心,其性能的好坏将会直接影响到整个汽车的性能。发动机在工作过程中会产生大量的热量,如果不及时散发出去,会导致发动机过热,影响其工作性能和使用寿命。发动机冷却系统在此起着关键作用。冷却风扇是发动机冷却系统必不可少的一个重要组件,风扇的选择直接影响到主机冷却系统的散热效果、噪声、燃油经济性和发动机功耗等[1]。传统发动机的冷却系统中,风扇和水泵均是发动机通过皮带以一定的传动比驱动,这种风扇最大的问题就是不能通过发动机工况的变化调整风扇转速,可能会导致发动机在低运转高负荷情况下散热不足,高转速低负荷时又散热过度,造成燃油经济性降低又不能达到较好的散热效果。后来出现的电子风扇不再通过发动机提供驱动力,而是利用电机带动风扇,节省了发动机直接驱动冷却风扇的能量损失,同时降低了发动机暖机时间[2]。目前汽车发动机常用的冷却方式是先通过水泵将冷却液经循环系统把发动机的热量传递给散热器,再由冷却风扇将散热器的热量散发到大气中。直流有刷电机具有启动快、制动及时、可在大范围内平滑地调速、控制电路相对简单等特点,设计周期较短,因此在汽车冷却风扇系统中大量使用。车辆ECU 收集发动机工况和冷却水温等信息,根据设定的控制策略通过风扇控制器来控制冷却风扇工作。目前风扇控制器大多选用国外单片机,如微芯、英飞凌和艾尔默斯的单片机来作为MCU,成本较高。虽然国外芯片有着高性能,但国外芯片在市场供应和安全性上存在着一定的不确定性[3],因此将国产芯片应用到电子风扇系统中具有很强的现实意义。

1 系统设计

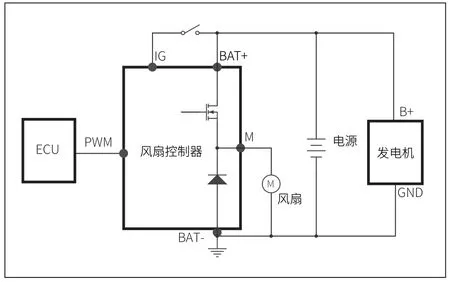

本文以国产旋智SPD1148 单片机为核心,设计一种直流有刷风扇控制器。旋智SPD1148 是一款采用系统级封装(SiP,System in a Package)的芯片,在一颗芯片内部集成有MCU、预驱模块和电源管理模块,供电电压高达42V。MCU 部分内置32 位高性能ARM Cortex-M4 内核,最高200MHz 的软件可编程时钟频率,64KB SRAM,128KB 嵌入式FLASH,丰富的增强型I/O 和外设资源。内置14 位ADC,3 路可编程增益运放,6 个增强型PWM 模块,3 个通用32 位定时器以及UART,I2C,SPI 等通信接口,是电机控制应用的理想平台。根据直流有刷风扇的应用需求,本系统共有BAT+端,BAT-端,PWM 端、IG 端和M 端等5 个端子,对风扇电机采用高边驱动的方式。系统应用框图如图1 所示。

图1 系统应用框图

依据直流有刷风扇的性能需求,采用模块化设计,整个系统包含电源线路,MCU 线路,电源输入电压采集线路、PWM 输入及反馈线路和风机驱动电路。

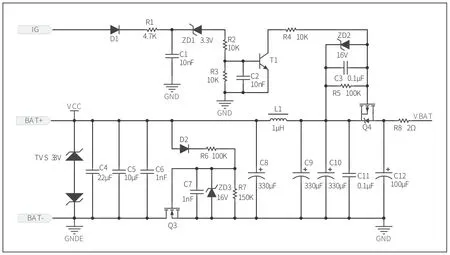

1.1 电源线路

电源端线路如图2 所示。电源端BAT+和BAT-接汽车电瓶正负极。TVS 管用于抑制发电机抛负载时可能产生的瞬态高压。电容C4、C5、C6 用于滤波稳压。本系统有电源防反接功能。电源正负极正常连接时,BAT+端电压通过二极管D2 和电阻R6 使MOS 管Q3 导通,系统供电正常。当电源正负极反接时,MOS 管Q3 因其栅极电压为0V 而关断,系统无法正常供电,后级电路不会因电源反接而烧坏。稳压管ZD3 用于防止MOS 管Q3 的栅极电压超过其最大阈值电压。电感L1 与电解电容C8、C9、C10 用于滤波稳压。本系统设有IG 端。IG 端接车辆点火开关,只有当IG 上电(>5.7V)时,IG 端电压导通三极管T1,从而使P 沟道MOS管Q4 导通。BAT+端的电压才会经MOS 管Q4 传至后级电路。当IG 不上电时,MOS 管Q4 截至关断。BAT+端将不会传至后级电路。这样在车辆熄火状态下可以降低系统的漏电流,防止电瓶亏电。稳压管ZD2 用于防止MOS 管Q4 的栅极电压超过其最大阈值电压。电解电容C12 用于滤波稳压。电阻R8 用于抑制BAT+端高压脉冲大电流,保护后级电路。

图2 电源电路

1.2 MCU 线路

单片机SPD1148 可由5V~42V的输入电压供电,其余所有的电源,比如预驱的电源,MCU 3.3V 电源,MCU 1.2V 电源都可以通过内部电路由输入电源产生,每一个电源域都有过压/欠压保护。SPD1148内部集成的电源管理模块包括输出3.3V 用于MCU 供电的降压式开关电源。降压式开关电源将输入电源VBAT转换至DVDD(典型值3.3V),用于为MCU 供电。开关电源不需要外接MOS 管或二极管,也不需要外接补偿网络,这样的设计能够减少成本和PCB 板面积。输入电源电压VBAT 高于4.56V 时开关电源开始工作,低于4.56V 时停止工作,典型的开关频率是1.2MHz。SPD1148 的SW_BUCK 引脚为降压式开关电源驱动点,电感值采用10μH,输出电容采用10μF和0.1μF并联,如图3 所示。

图3 MCU 线路

芯片XRSTn 引脚是芯片复位引脚,低电平有效。3.3V 输出电压通过电阻R12 和电容C15 接地,利用上电瞬间,电容充电电压不能突变产生低电位给芯片复位。

SPD1148 启动程序位于片上ROM。复位后,处理器从ROM 开始执行程序,可通过BOOT 引脚和TRSTn 引脚来选择启动模式。本系统启动模式采用FLASH 启动,BOOT 引脚通过电阻R14 接3.3V,TRSTn 引脚通过电阻R13 接3.3V,启动加载器跳转至嵌入式FLASH 并从地址0X1000 0000 开始执行。

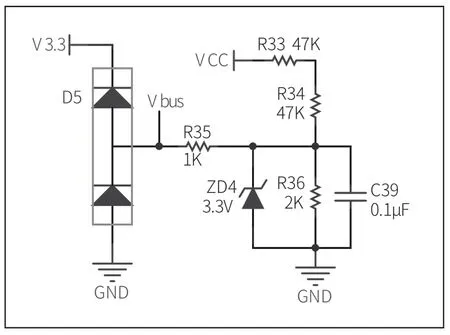

1.3 电源输入电压采集线路

本电路用于采集系统输入端电压,用于系统过压和欠压判断。线路图如图4 所示。SPD1148 的ADC 口的输入电压应小于3.3V。系统输入端电压通过电阻R33、R34 和电阻R36 分压后经电阻R35 送至芯片ADC 口。电容C39 用于滤波。稳压管ZD4 用于在系统电源输入端出现异常高压时稳定输入单片机的电压值,防止损坏单片机端口。D5 为钳位二极管,用于钳位系统可能出现的异常负压,保护芯片。

图4 电源输入电压采集线路

图5 PWM 输入及反馈线路

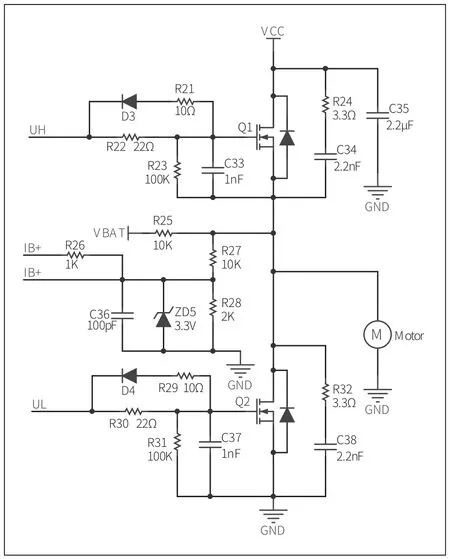

图6 风机驱动电路

1.4 PWM 输入及反馈线路

由于芯片引脚输入电压值需低于3.3V,外部PWM 信号不能直接输入到芯片引脚。本系统通过三极管T2 将输入的PWM信号进行反相输出。当PWM信号为低电位(<1.5V)时,三极管T2 导通,3.3V 电压通过三极管T2 输出到芯片相应引脚(PWM_in)处理。当PWM 信号为高电位(>1.8V)时,三极管T2 截止关断,芯片对应引脚(PWM_in)由电阻R41 和R40 下拉到地,为低电位。电阻R37 和R38 为并联上拉电阻,用于确保无PWM 信号输入时,PWM 端为高电位,保证三极管T2 处于截止关断状态,防止后级电路误动作。电阻R41 和电容C41 构成低通滤波器可对输入芯片的信号进行限流和滤波。

本系统的PWM 端除了可以进行PWM 信号输入外,还可以进行信号反馈。当系统出现过压、欠压或堵转时,芯片的第13 脚(Fault_out)会输出相应的信号驱动三极管T3,这样PWM 端会产生对应的反馈信号。电阻R43 为限流电阻,用于防止在信号反馈时,PWM 端接高电压烧毁三极管T3。

1.5 风机驱动电路

直流有刷电机的速度与施加给电机的电压成正比。本系统中的驱动电路是通过控制器对直流有刷电机的供电电压进行脉宽调制(PWM)。PWM 的优点是精度高,易于控制,运行稳定[4]。PWM 信号被用来产生平均电压。电机的绕组可以看作一个低通滤波器,因此具有足够频率的PWM 信号将会在电机绕组中产生一个稳定的电流。平均电压(Vaverage)、供电电压(Vcc)和占空比(D)的关系可由以下公式给出:Vaverage=D·Vcc。转速和占空比之间成正比关系。SPD1148 内部的预驱(Pre-Driver)模块可提供3 组半桥预驱,电流驱动能力为1A,集成电荷泵使得输出占空比能达到100%。PWM 信号的频率需要重点考虑。频率太低会导致电机转速过低,噪音较大,并且对占空比变化的响应过慢。频率太高,则会因开关设备的开关损耗而降低系统的效率。频率通常在4 kHz~20 kHz 范围内选择。这个范围足够高,电机的噪音能够得到衰减,并且此时MOS 管中的开关损耗也可以忽略。本系统PWM 频率为16kHz。电阻R21 和二极管D3 与电阻R22 并联使用,用于调整MOS 管Q1 的导通和关断时间。控制器线路板线路电感和MOS 管内部电容之间形成一个LC 振荡器,电阻R22 和R21 可用于抑制线路板线路电感和MOS 管内部电容之间的电位振荡。电阻值取决于PCB 的布局情况,MOS 管的寄生效应和开关速度。MOS 管栅极通过电阻R23 接地,保证MOS 管在有电磁干扰的情况下能够可靠关断,抗干扰性更强。电容C35 用于滤波。电阻R24 和电容C34 用作缓冲器,可以降低电机端的电压峰值,降低振铃效应。电阻R25、R27 和R28 构成分压电路,用于采集电机的反电动势电压,采集后的电压送至单片机ADC 口处理。稳压管ZD5用于当电源端有异常高压时稳压防止损坏单片机。MOS 管Q2 用于刹车模式。单片机控制MOS 管Q2 导通后,电机两端电压迅速为OV,这样会使风扇更快停转。MOS 管Q2 内部的寄生二极管可用作风扇电机的续流二极管,保护MOS管免遭其关断时电机反电动势产生的电流尖峰破坏。

2 系统测试

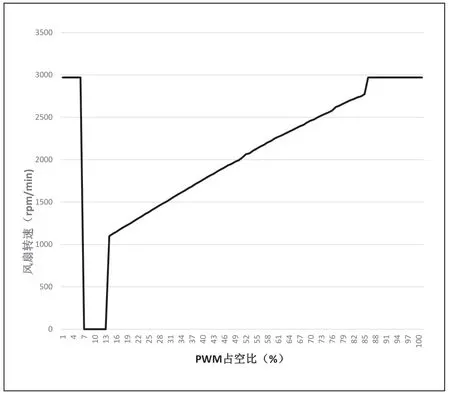

为验证整套系统设计的可行性,以及采集数据的稳定性和准确性,使用大功率直流电源,搭配信号发生器和转速表对本系统进行测量验证,风扇转速与PWM 占空比之间的关系如图7 所示。测试结果在预定范围内。

图7 风扇转速与输入PWM 占空比关系曲线图

3 结语

本文提出了一种基于国产旋智SPD1148 单片机的直流有刷电子风扇方案。依据电子风扇的性能需求,通过模块化的设计,完成了包含电源线路,MCU 线路,电源输入电压采集线路、PWM 输入及反馈线路和风机驱动电路等外围线路设计。经测试,结果符合预期。该直流有刷电子风扇控制器总成本低,具有很强的工程实用性,为电子风扇后续的相关开发和改进提供一定的参考。