基于FPGA 的磁悬浮轴承控制器设计

2024-04-20苏晓通王文新李家乐王大朋

苏晓通,王文新,李家乐,王大朋

(沈阳工业大学,辽宁沈阳,110870)

0 引言

磁悬浮轴承是一种利用电磁力作用实现磁轴承转子悬浮于空中的非接触性磁轴承,定子和转子之间无机械接触,不存在机械摩擦。该轴承相较于传统轴承具有无摩擦、低噪声、工作时间长等优点,因此被广泛应用于如鼓风机、空气压缩机等需要电机进行高速旋转场合[1]。

数字控制系统是磁悬浮轴承控制器的核心,影响磁悬浮轴承稳定性,文本设计了以FPGA 为数字控制的主控芯片,实现位置环和电流环组成的一个双闭环控制,采用三电平开关功率放大器驱动电磁线圈实现磁轴承悬浮的控制器。该控制器系统具有高度集成化和精准的控制精度,能够实现磁悬浮轴承的静态悬浮,具有较为良好的控制效果。

1 结构和工作原理

磁悬浮轴承主要是由磁轴承转子、保护轴承、传感器等组成。保护轴承不仅能够对处于未悬浮时转子时支撑作用,还能够有效防止悬浮状态时的转子,发生意外跌落时与磁极发生碰撞。传感器分为位移传感器和电流传感器,位移传感器采用电涡流式传感器,可以实时检测转子的位置,电流传感器为电流互感器,主要检测电磁铁线圈内驱动电流大小。

本文中研究所用的磁轴承转子具有五个自由度,分别为两个前径向、两个后径向和一个轴向自由度。从对磁悬浮轴承的控制方面来看,无论哪个自由度,其工作原理都是类似的,可以将整个磁悬浮轴承控制看成对五个独立的单自由度系统的控制。图1 为单自由度磁悬浮轴承工作原理。安装在转子两侧的差动传感器将转子的位置偏移信号转换成对应的电压信号,并通过传感器板处理后输入到控制器内,控制器将采集到的位移信号与设定的参考位置所对应的位置信号进行处理。控制器处理后会输出相对应的控制电流信号,该信号能够控制功率放大器进行电流信号的放大,一组功率放大器将所需要的不同的驱动电流输入到上下两路电磁线圈中,当有电流流过电磁铁所缠绕的线圈中,电磁线圈会产生一定的电磁力,在电磁力的作用下转子被托举悬浮于指定位置[2]。因此控制器需要对五自由度的十路线圈进行精准、高速的同步控制,才能使轴承转子稳定悬中间位置。

图1 单自由度磁悬浮轴承工作原理

2 硬件电路设计

本文实验的控制对象为五自由度磁悬浮轴承,图2 为FPGA 控制器硬件电路总体设计,磁悬浮轴承控制器硬件主要是由传感器模块、主控模块、隔离和功率放大模块组成[3]。

图2 FPGA 控制器硬件电路总体设计

对于轴承转子而言,其变化量为位移信号,不便于检测,因此需要通过位移传感器来检测其位置的变化量,位移传感器采用差动传感器将位移变化量转换成电压值的变化量,对于线圈中反馈的电流信号通过电流互感器检测,通过示波器观察。这些检测到的模拟信号经过调理、滤波、限幅等信号处理后,输入到AD 芯片中进行模数转换。将转换后的数字量输入到FPGA 芯片进行相对应的控制算法处理后,在FPGA 内部产生相位差为180 度的三角波,通过与处理过的信号进行比较斩波,使得FPGA 直接输出所需的具有一定占空比的PWM 驱动波。又因为FPGA 芯片自身I/O 口的驱动能力较弱,因此该驱动波还需经过电平转换电路,提高其电流驱动能力后输出到光耦隔离模块。通过光耦隔离电路,将驱动强电与控制弱电相互隔离,起到保护作用,最后控制信号PWM 波将控制功率放大器主电路中IGBT 的通断,使电磁线圈产生可控电磁力托举转子悬浮。电源模块为上述所有硬件电路提供所需的电源[4]。

FPGA 选用EP4CE10F17C8N 作为主控芯片,作为Cyclone 系列第四代其具有较为丰富的内部资源、强大的并行处理能力和较低功耗等优势。A/D 采样芯片AD7606,该芯片是一款16 位逐次逼近型AD 芯片,能够进行8 通道的输入。

控制器的电源模块由±15V 供电开关电源提供,开关电源的供电由外部220V 交流电提供,对于芯片所需低电压,则通过低压线性稳压器LDO 芯片稳压后经过滤波后提供。

位移传感器采用差分式电涡流传感器,采用定频调幅式电路。电流互感器采用霍尼韦尔CSNE151-100,匝数比为1:1000,将驱动电流缩小1000 倍后的反馈电流通过同向比例运算放大器放大后,输入到A/D 采样芯片。反馈电流采样电路原理图及其仿真如图3 所示。

图3 反馈电流采样电路原理图

本文选用的光耦隔离芯片是东芝公司TLP350F,能够起到强弱电隔离和增强PWM 波驱动能力的作用,能够满足设计要求。

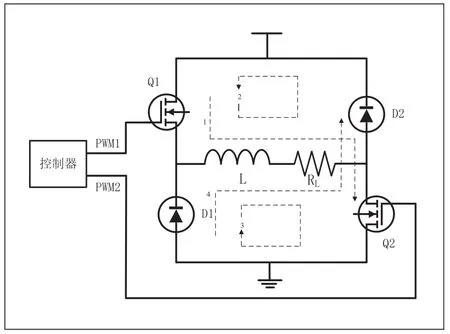

功率放大器采用三电平半桥式电路,由两组IGBT 和大功率可恢复二极管组成[6]。如图4 所示,其中Q1 和Q2 为功率开关管,D1 和D2 为大功率续流二极管。控制器产生相位差为180°两组驱动波PWM1 和PWM2,能够实现电流的双向流动,能够使电路工作在以下三种状态:增加驱动电流状态、二极管续流状态、减小驱动电流状态。

图4 半桥式开关功率放大器结构

3 控制方法和软件设计

FPGA 软件部分主要由位置的不完全微分PID 控制,电流的抗积分饱和PI 控制及PWM 脉宽调制控制波等组成。

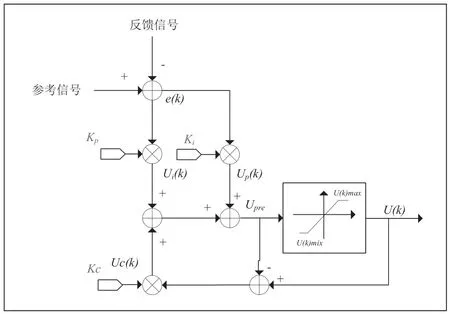

3.1 抗积分饱和PI

电流控制是根据转子位置控制输出实时控制线圈电流,保证控制环路稳定,提高响应速度。为防止PI 调节后积分饱和,抗积分饱和PI控制[5],其原理如图5 所示。

图5 抗积分饱和PI 电流控制图

抗积分饱和PI 控制算法为:

PI 控制离散后算法表达式:

抗积分饱和表达式:

积分饱和限幅调节之前的输出:

抗积分饱和算法表达式:

其中Kp为比例系数,Ki为积分系数,Kc为抗积分饱和修正系数,反馈信号为电流传感器的电流反馈信号与固定偏置电流的和,参考信号为转子处于中间位置时与位移传感器差值信号,e(k)为参考信号和电流反馈信号的差值,U pre(k)为加入抗积分饱和后的输出,需要对U pre(k)进行限幅,当使得输出U(k)被限制在Umin和Umax范围内,避免控制量长时间停留在饱和区。

3.2 PWM 脉宽调制

主功率电路的驱动采用三电平脉宽调制驱动,每个自由度需4 路PWM 驱动波。脉宽调制采用三角载波PWM 调制,需要三角波由FPGA 通过直接数字式频率合成器(DDS)产生,为满足开关管的开关频率不低于功放截止频率的10倍,选择的三角载波频率为20kHz。将PI 运算的信号与对称式三角载波进行比较产生开关功放的驱动信号,利用Modelsim 进行仿真验证,单自由度所需驱动波如图6 所示。

图6 单自由度PWM 驱动波

3.3 不完全微分PID

磁悬浮轴承位置控制是控制转子悬浮到指定参考位置,实际的控制中通常采用PID 控制方法,但由于该种控制方法中微分环节系数较大,对高频噪声很敏感,因此使用不完全微分PID 进行算法改进,即在传统PID 的微分环节后加入一个一阶惯性环节(低通滤波器),用于过滤高频信号,抑制高频噪声信号对微分作用的影响,改善系统性能,增强系统稳定性[6]。

在FPGA 中不完全微分PID 控制算法使用并行结构,相比于串行结构能够有效地提升运算速度,图7 为不完全微分PID 的并行算法。

图7 不完全微分PID 并行结构

其中e(k) 为信号偏差,Kp、Ki、Kd1、Kd2为PID 的控制系数,REG 为寄存器,用于存放前一个时钟所产生的数据。用Verilog HDL 语言实现不完全微分PID 算法,共需要调用6 个加法器和4 个乘法器来实现。由于FPGA 无法直接处理小数,因此需要先将用小数通过浮点运算IP 核转换成浮点数进行运算,最后将浮点数重新转换成小数。

4 硬件功能测试

为了验证控制系统各个部分功能模块的性能,需要对系统主控、传感器、隔离和功率放大器等硬件进行测试。

对主控采样模块的测试,信号发生器给A/D 模块输入0~5V,频率为1kHz 的正弦波,FPGA 采样频率为200kHz,使用SignalTap 抓取波形,验证采样程序是否正常工作。

电涡流传感器采用差动检测方法,在进行位置采样前,需要对位移传感器进行区间校正。将对称一组线圈分别依次打开,使转子分别吸合到一侧,调节偏置电位器,使得输出电压分别为0V 和5V,因此当转子稳定悬浮于中间时,输出电压为2.5V。

隔离与功率放大器的测试,使用可调变压器给母线施加电压20V 直流电,并串联大功率电阻负载,模拟电磁线圈。用信号发生器输出2 路相位差为180 度,占空比为55%PWM 波,模拟悬浮时的控制器输出波形。

5 控制器性能测试

当转子处于未悬浮状态时,此时转子在重力影响下落于保护轴承上,位于上下两端的位移传感器与轴承间隙值最大或最小。若要进行转子的起伏,所需电流较大,为避免转子进行起伏时出现大电流冲击,驱动电流需要缓慢的增大,同理下降过程需要电流缓慢减小。磁悬浮轴承的位移量转换为电压信号通过示波器观察,单自由度磁悬浮轴承起伏波形如图8 所示。

图8 单自由度磁悬浮轴承起伏

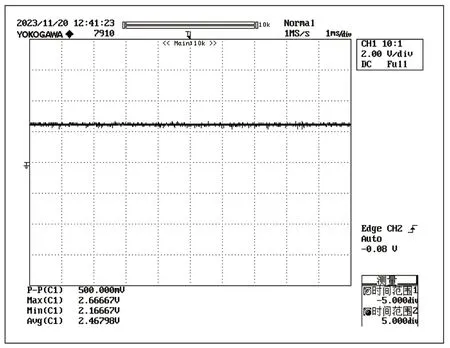

当磁悬浮轴承转子稳定悬浮时,记录转子位移偏量,静态悬浮时转子位移波形如图9 所示。

图9 静态悬浮时前径向转子位移信号

由上述波形图可知,控制系统可以令转子稳定悬浮,悬浮时位移传感器电压信号的平均值为2.46V,可以判定转子基本悬浮于中间位置(中间位置电压信号为2.5V),位移信号的峰峰值(Pmax-Pmin)为500mV,表明此时转子的位移变化量约为30μm(16.67mV/μm),位移波动量小于保护轴承间隙内(-0.15mm~0.15mm),因此本文设计的控制器可以满足转子在空载状态下的稳定悬浮。

6 结论

本文设计了一种基于FPGA 的磁悬浮轴承控制器,验证了控制器采用双闭环控制策略的可行性。实验证明FPGA 为控制核心的控制器可以实现磁悬浮轴承的稳定悬浮,表明该实验表明控制器具有较好的控制性能。