某超高层建筑大体积混凝土基础温度裂缝控制研究

2024-04-20汪能亮

汪能亮

(浙江省建工集团有限责任公司,杭州 310012)

1 工程概况

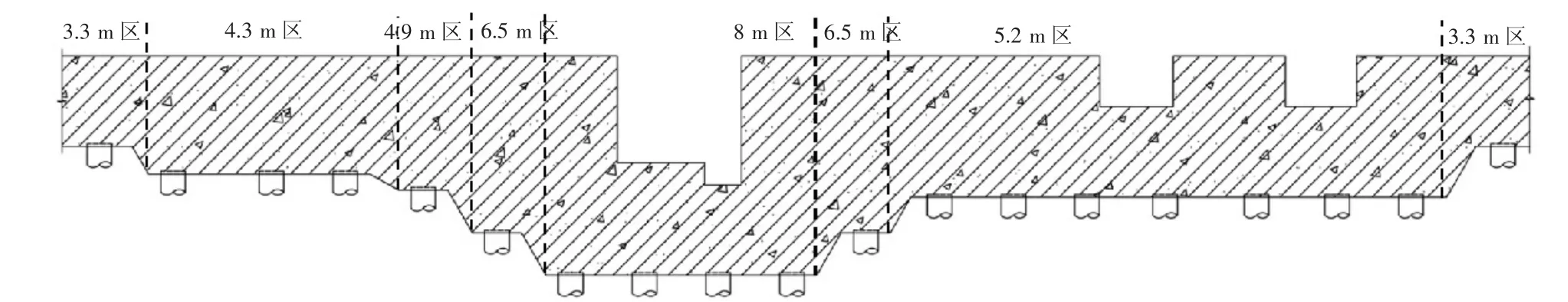

该项目位于杭州市余杭区,含2 栋200 m 超高双子塔,现浇钢筋混凝土结构,总面积185 485 m2,地下3 层。单个基础面积约2 500 m2,混凝土方量约15 000 m3,筏板厚度3.3~8 m不等。如图1 所示。该筏板混凝土强度等级C40,抗渗等级P8;该基础采用42.5 普通硅酸盐水泥,掺量300 kg/m3,粉煤灰掺量40 kg/m3,其余材料掺量论文不再详述。

图1 某超高层项目筏板基础剖面图

2 需研究及解决的问题

为规避温度裂缝,需解决以下几方面问题:

1)对混凝土拌和物入模温度T0进行控制,避免混凝土内部温度过高;

2)对混凝土内部温升值Tmax进行模拟计算,并采取措施控制内部温升值,避免其与入模温度叠加引起内部与表面温差过大,从而导致裂缝产生;

3)对混凝土表面保温层材料进行选择,并计算确定其保温厚度δi,避免里表温差过大。

3 混凝土温度及保温计算

3.1 混凝土内部绝热温升值计算

本工程大体积混凝土基础四周均被防水材料、砖胎膜和地基土包围,若不考虑基础四周的散热和热损失条件,即水泥水化热全部转化为温升后的温度值,则混凝土的水化热绝对温升值可按式(1)和式(2)计算。

式中,Tmax为混凝土最大绝热温升值,℃;T(t)为浇完一段时间t,混凝土的绝热温升值,℃;mc为混凝土的胶凝材料用量,根据配合比,取300 kg/m3;C为混凝土比热,取0.96 kJ/(kg·℃);ρ为混凝土的密度,取2 400 kg/m3;e为常数,取2.718;m为与水泥品种、浇筑温度等相关的系数;t为混凝土龄期,d;Q为水泥水化热总量,kJ/kg,42.5 普通硅酸盐水泥28 d 水化热量为375 kJ/kg;F为混凝土中粉煤灰掺量,根据配合比,取40 kg/m3。

本项目计划4 月上旬开始浇捣混凝土。根据往年历史天气记录,杭州5 月上旬平均温度为20 ℃,m值取0.362[1]。根据式(1),可计算不同龄期的水热温升值。

3.2 混凝土内部实际最高温升值计算

实际大体积混凝土并非完全处于绝热状态,而是处于散热条件下,温升值比按绝热态计算要小。不同浇筑块厚度与混凝土的绝热温升亦有密切关系,混凝土块厚度越小,散热越快,水化热温升值低,反之越慢。当混凝土块厚度在5 m 以上,混凝土实际温升接近于绝热温升。混凝土内部实际温度按式(3)计算。

式中,T0为混凝土浇筑入模温度,根据同时期其他部位混凝土入模温度,取25 ℃;ζ为不同浇筑体厚度的降温系数。

本项目3.3 m 厚度区域因混凝土分层浇捣,利于散热,计算时取3 m。因8 m 厚度区域中间有内凹电梯底坑,有利于散热,且电梯底坑周围筏板可理解为“U”字形的3.3 m 折板构造,计算温升可参照3.3 m 区域,不再另行计算。

根据式(1)和式(3),计算混凝土不同龄期实际热温升值,如表1 所示。

表1 不同龄期混凝土实际温升值

3.3 混凝土保温层厚度及表面温度计算

混凝土表面温度,可按式(4)计算:

式中,Tb(t)为龄期t时,混凝土的表面温度,℃,本文取t=3;Ta为龄期t时,大气的平均温度,℃,设Ta=20;H为混凝土的计算厚度,H=h+2h′;h为混凝土的实际厚度,m,h=3.3 m;h′为混凝土的虚厚度;λ为混凝土的导热系数,取2.33W/(m·K-1);K为计算折减系数,可取0.666;β为模板及保温层的传热系数。δi为各种保温材料的厚度,m,本文计无保温层时的表面温度,因此,δi取0;λi为各种保温材料的导热系数,W/(m·K-1);βa为空气层的传热系数,可取23 W/(m·K-1);ΔT(t)为龄期t时,混凝土内最高温度与外界气温之差,ΔT(t)=Tmax-Ta。

筏板基础混凝土浇筑完成之后,拟采用6 mm 厚沥青矿棉毡+4 cm 草袋或毛毯敷设于表面进行保温养护。沥青矿棉毡导热系数取0.035,草袋或毛毯导热系数取0.14。

根据式(4)计算不同龄期混凝土表面温度,如表2 所示。

表2 不同龄期筏板基础混凝土表面温度

根据表1 和表2 可知,龄期9 d 时,里表温差达到最大值24.74 ℃<25 ℃,其他龄期里表温差均小于第9 天,满足理论防裂温差要求。

当保温养护达到第18 天,表面和环境温差为18.33 ℃<20 ℃,之后表面和环境温差均小于第18 天,满足防裂温差要求,即第18 天可开始撤除保温措施,开始洒水保湿养护。

4 混凝土内部温升控制措施

4.1 混凝土降温系统实施方案

尽管经计算,混凝土里表温差、表面和环境温差满足防裂要求,但龄期9 d 时里表温差接近25 ℃,且局部混凝土厚度达5 m 以上,实际温升可能接近绝热温升,在实际施工时里表温差可能突破限值。根据现有研究成果,埋置冷却水管可将大体积混凝土最高温度降低10 ℃以上。所以本项目拟在超过3.3 m 板厚区域布置循环冷却水管,以控制混凝土内部温升。

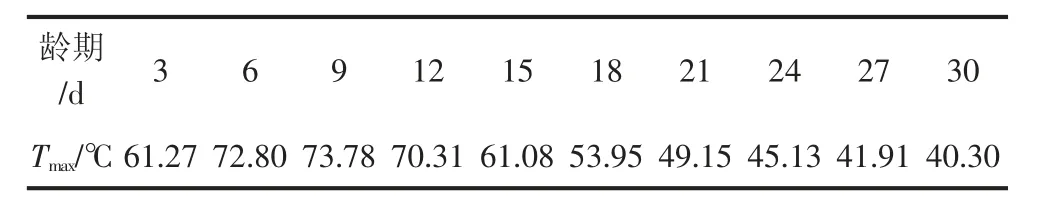

冷却降温系统供回水原理如图2 所示。冷却水管竖向和水平间距均不大于1 000 mm;在8 m 厚筏板位置,沿竖向均匀布置7 道冷却水管,除3.3 m 板厚之外区域,冷却水管竖向根据板厚和布置间距进行调整。

图2 降温系统供回水原理图

如图2 所示,筏板基础的所有水平冷却水管均通过竖向总管连成整体,降温系统分别设2 个进水总管和出水总管,1#进出水总管将面层3 道水平支管连成整体,2#进出水总管将底部4 道水平支管连成整体。水平支管采用DN32 镀锌钢管,竖向进出水总管采用DN65 镀锌钢管。镀锌钢管可防止后期钢管在混凝土内发生锈蚀。混凝土覆盖最底下一道水管时,开始通水降温。冷却水管使用完毕后,采用高一个强度等级灌浆料注浆填充密实,以确保基础质量。

降温系统工作期间,每间隔2 h 将进水口和出水口互换,以保证不同部位混凝土降温均匀,有益于保证混凝土的整体裂缝控制效果。当监测发现温差过大时,应在冷却水箱中加冰块,降低进水温度,提高降温效果。

4.2 混凝土内部温度监测方案

1)测温点布置。本工程在筏板内布置13 组测温点,3300mm板厚设4 组,4 300 mm 板厚设1 组,6 500 mm 板厚设1 组,8 000 mm 板厚设2 组,5 200 mm 板厚设2 组,6 000 mm 板厚设3 组。每组测温点的竖向测点间距不大于2 000 mm。

2)温度监测频次。混凝土浇捣后12~24 d 进行第1 次测温;第1~4 天每4 h 不少于1 次;第5~7 天每8 h 不少于1 次;第7 天至结束每12 h 不少于1 次。当基础表面与环境温差小于20 ℃,可停止测温[2]。

5 效果检查及总结

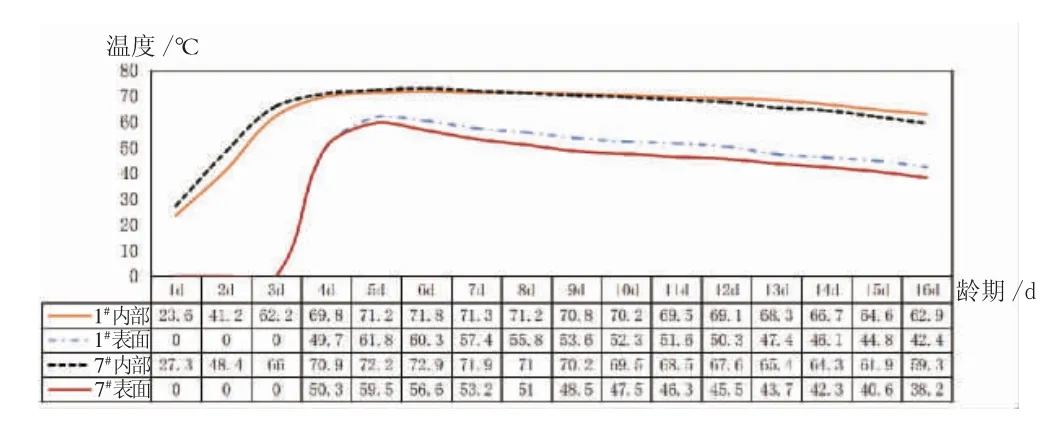

论文选取具有典型代表意义的3.3 m 板厚区域测温点(1#测温点)和8 m 板厚区域测温点(7#测温点)各1 个,根据实际数据总结其内部温度和里表温差变化规律,如图3所示。

图3 1#测温点和7#测温点温度变化曲线图

据图3 所示,可得结论如下。

1)1#测温点和7#测温点均在第6 天达到最高温,71.8 ℃和72.9 ℃。之后以1~2 ℃/d 速度下降,与理论温升值第6 天温度接近。

2)受限于浇筑速度,第4 天混凝土浇筑至表面,混凝土覆盖表面后3 d 左右温度达最高,之后以1~2 ℃/d 速度下降。

3)混凝土里表温差最大为22.2℃<25℃,满足防裂温差要求。第17 天开始表面和环境温差开始缩小至20 ℃以内,可撤除保温养护层,开始洒水湿润养护。

4)虽然8 m 板厚度区局部混凝土厚度在竖向和水平向超过5 m,理论上其内部温升接近于绝热温升值,但因其内部布置了冷却水管,内部温升未见明显异常,里表温差小于25 ℃。

6 结语

经实践,该大体积混凝土基础内部实际温升和里表温差与理论计算值接近,且满足防裂温差要求,有效规避了温度裂缝出现。相关技术措施在本工程中应用效果良好,在进度和质量方面体现出较大的应用价值,可为其他类似工况大体积混凝土施工提供借鉴。