白车身骨架模态研究与结构优化设计

2024-04-18马保林熊辉张略

马保林 熊辉 张略

摘 要:为了提高某承载式车身骨架的模态,解決其在汽车行驶过程中与外界激励频率重合产生共振和异响,改善白车身骨架的NVH性能,对某轿车白车身进行研究并对关键零部件进行了结构优化设计,并进行有限元分析验证。根据有限元分析及实车验证,这些结构优化方案对改善车身模态频率具有良好的效果,为其他车型提供设计参考。

关键词:模态分析,结构优化,白车身,有限元分析

中图分类号:U463.8 文献标识码:A 文章编号:1005-2550(2024)02-0047-05

Research on the BIW Modal and Optimization Design of the Structural

Ma Bao-lin, Xiong Hui, Zhang Lue

(Chery Automobile Co., Ltd., WuHu 241000, China)

Abstract: In order to improve the mode of a load-bearing body frame, solve the resonance and abnormal noise caused by its overlap with the external excitation frequency during the driving process of the car, and improve the NVH performance of the BIW skeleton, the BIW of a car was studied, and the structural optimization design of key components was carried out, and the finite element analysis was carried out to verify it. According to the finite element analysis and actual vehicle verification, these structural optimization schemes have a good effect on improving the modal frequency of the body, and provide design reference for other models.

Key Words: Modal Analysis; Structural Optimization; Body-In-White; Finite Element Analysis

1 前言

随着我国汽车行业的飞速发展,乘员对于汽车振动噪声品质的要求不断提高。NVH是指在车辆工作条件下乘客感觉到的噪声、振动和声振粗糙度,是衡量汽车质量的一个综合性问题,给乘客的感受是最直接和最突出的。

从NVH的原理来看,汽车是一个由激励源、振动传递器和噪声发射器组成的系统。汽车的发动机、传动装置、轮毂、车胎,甚至是道路、空气都会成为激励源。振动与噪声通过悬架、车身及其他零部件传导至车内空间,最终造成振动及声学反应。因此,车身是振动及噪声传播的必然载体之一。车身不但将噪声进行传播,其本身也是造成振动及噪声的主要因素。从传动装置来看,汽车在运行时,车体的抖动及车身周围空气的快速流动都是激励源。其噪声主要从发动机、排放装置、传动系统、轮胎与地面的摩擦、散热装置中产生[1]。

白车身扭转模态是车身结构的固有振动特性,不仅反映了汽车车身的整体刚度性能,而且是控制汽车NVH特性的关键指标,其重要程度等同于车身的长度、宽度、高度等重要性能参数[2]。车身模态偏低,外界的激励频率会与车身模态频率重合产生共振,汽车车身壁板会产生振动现象且在振动激励作用下极易产生振幅噪声,这会对车辆的NVH性能产生巨大的影响。因此车身模态控制最基本的原则是避免共振,在进行模态规划时,需要考虑其他系统的激励频率范围,并与激励源频率错开[3]。

车身按照受力情况可分为非承载式和承载式两种,其中承载式车身也叫无车架式车身,如图1所示。该车身的特点是汽车没有车架,车身就作为发动机和底盘各总成的安装基础。承载式车身的优点是燃油经济性、操控性、舒适性好,缺点是其车辆载荷全部由汽车车身承受,引起车内振动及异响的可能性大。

天窗是车身结构的重要附件,其中全景天窗由于采光面积大、视野开阔,备受客户青睐,近几年成为市场上天窗的主流。但由于其需要在白车身车顶设计较大的开口,且无法布置横梁等加强结构,存在着弱化白车身结构、降低整车模态的风险[4]。

2 问题分析

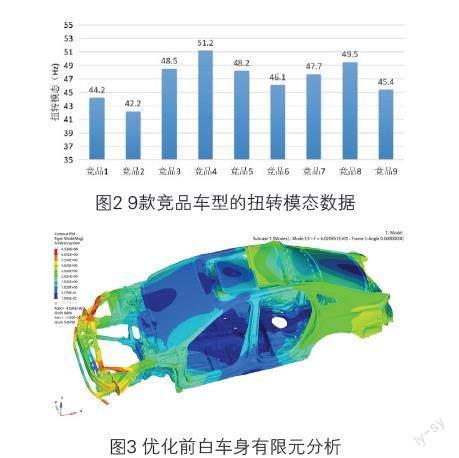

某款轿车车身为承载式车身,采用全景天窗,因此在其开发过程中车身模态的提升是一项极其重要的内容。根据市场调研得到了9款竞品车型的扭转模态数据,竞品车型的平均扭转模态为47.0Hz,其中竞品车型4的扭转模态最优达到了51.2Hz,详细如图2所示。

为探索白车身模态性能指标,大多研究者对白车身有限元模型进行模态分析,得到白车身的固有频率和相应振型,通过仿真结果判断模态频率是否耦合[5]。在车型开发阶段车身模态偏低,项目要求设计人员快速识别车身模态性能薄弱区域,提出优化方案,从而提升整车性能,提高车型设计效率,缩短汽车设计周期[6]。对未进行模态优化的该车身进行有限元分析,其车身模态频率为40.2Hz,如图3所示。为了满足车企模态标准和设计要求,并保持产品的竞争力,该款轿车将要达到的扭转模态目标定为50.0Hz。

3 典型方案

为了达到扭转模态目标,针对该白车身进行了大量的分析与验证,其中大部分方案对车身模态具有改善效果,少部分方案反而会降低车身模态。本文选择了以下几种典型的方案作为研究对象。

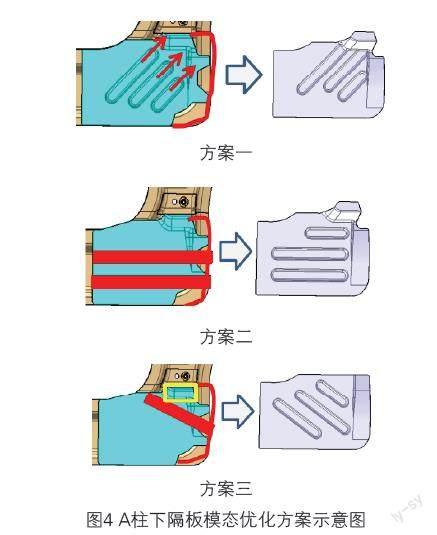

3.1 A柱下隔板模态优化方案验证

A柱下隔板的整体改善思路为对加强筋进行更改,同时进行修边补齐。方案一的设计是将原有加强筋贯通,并进行修边补齐;方案二的设计是将加强筋做横向处理,并进行修边补齐;方案三的设计是更改加强筋的方向,进行修边补齐,同时将黄色框处的撑腿切掉;详细如图4所示。经过分析验证,得到这三种方案验证结果如表1所示。

3.2 天窗安装板模态优化

天窗安装板的改善思路为对天窗安装板进行分块,并改变局部安装板厚度。方案一的设计是将天窗安装板进行前后分块,并将天窗安装板前端黄色部分局部增厚至2.5cm;方案二的设计是将天窗安装板进行左右分块,并将天窗安装板左右侧黄色部分局部增厚至2.5cm;方案三的设计是将天窗安装板左右前后均进行分块,并将四拐角黄色部分局部增厚至2.5cm;详细如图5所示。经过分析验证,得到这三种方案的验证结果如表2所示。

3.3 C柱内板上接头模态优化

针对C柱内板上接头模态优化方案有两个,方案一是将蓝色区域局部加厚至1.0mm,且将C柱内板缺口补齐;方案二是增加两条深度7mm的加强筋,且尾部加翻边,周边零部件再配合更改;详细见图6所示,经过分析验证,得到这两种方案的验证结果如表3所示。

3.4 结构胶方案优化

在钣金件之间的接头处增加结构胶,也可以改善车身模态。整体改善方案为在B柱加强板与竖板之间增加210mm长结构胶、A柱下加强板与竖板之间增加310mm长结构胶,A柱下加强板与竖板间增加230mm长结构胶、侧围外板与加强板间增加320mm长结构胶、侧围外板与轮置包边处增加630mm长结构胶,详细如图7所示,经过分析验证,增加结构胶后车身模态改善了0.1Hz,重量几乎无变化。

3.5 包裹架横梁模态优化

包裹架横梁的改善思路为增加横梁截面的长度。方案一的设计是将前横梁X向截面增加41mm,同时将后横梁Z向截面增加23mm;方案二的设计是将前横梁Z向截面增加22mm,后横梁Z向截面增加24mm;详细如图8所示,经过分析验证,得到这两种方案的验证结果如表4所示。

3.6 大灯横梁结构改善方案分析

并非所有的结构改善方案都能起到提高改善车身模态的作用,在验证的方案中有一部分会起到相反的效果。如图所示为大灯横梁的模态优化方案,其中方案一的设计是优化大灯横梁后端安装面,消除2个安装点的面差;方案二的设计是取消左右侧大灯横梁;详细如图9所示。经过分析验证,得到这两种方案的验证结果如表3所示。根据验证结果,这两种方案的实施将会降低车身模态。经过分析,在方案一中原方案的台阶面相当于在平面上增加了一道加强筋并提升了安装点的刚度,使得接头处受到的力更容易传递,因此将该台阶面改成平面后车身模态有所降低。在方案二中取消左右侧的大灯横梁弱化了零部件之间的连接,割断了力传导导致模态下降,从反面来分析大灯横梁对提升车身模态至关重要,需要进一步加强。

经过大量此类的方案设计之后,对白车身进行有限元分析,如图10所示。根据分析结果,白车身的骨架模态得到了明显的改善,由原来的40.2Hz增加到了49.8Hz,详细如图11所示。在本项目试制阶段,全部的模态改善方案体现以后,进行实车方案试验验证,得到白车身实车扭转模态为50.2 Hz,与理论分析结果基本吻合。

4 总结

本文对某款轿车白车身骨架为例,研究了几种不同的设计方案对白车身模态的影响,总结得到以下几种提升白车身模态的通用思路,为同类配置车型提升模态提供指导意义:

(1)对白车身进行有限元分析,观察应变能密度云图,识别出应变能密度高的部位设法加强。对于钣金件,可通过在钣金件上增加加强筋,并且选择合适的加强筋排列方向提高车身模态。对于横梁类零件,可通过加大横梁截面、或者增加零件的厚度的方式提升模态。

(2)零部件与零部件之间的连接处往往是模态性能薄弱的区域,因此强化零部件之间的连接也是提升车身模态的重要途径。在钣金件之间的接头处增加结构胶提升了模态频率。在零部件之间增加加强梁以强化零部件间的连接,也可以提升车身模态。

参考文献:

[1]黄鹏.汽车NVH基础分析與发动机隔噪减振对策[J].汽车测试报告,2023,(03):146-148.

[2]赵广,麻桂艳,汤湧.基于扭转模态的某白车身结构分析与优化[J].汽车实用技术,2018,(06):13-15.DOI:10.16638/j.cnki.1671-7988.2018.06.006.

[3]张红岩,孙荣明,王岩等.承载式车身模态性能优化[J].农业装备与车辆工程,2018,56(08):66-70.

[4]董涵.全景天窗对白车身模态的影响分析及评价[J].上海汽车,2019,(11):49-52.

[5]马倩昀,冯国胜,贾素梅等.某纯电动汽车白车身模态的分析与校核[J].农业装备与车辆工程,2023,61(07):51-55.

[6]盛敏,王斌,陈旷等.白车身薄弱点识别方法研究[J].工业技术创新,2023,10(06):57-61.DOI:10.14103/j.issn.2095-8412.2023.12.008.