浅谈PAB点爆试验仪表板骨架开裂问题优化方法

2024-04-18苌占波李成曹婉陈婧于来水

苌占波 李成 曹婉 陈婧 于来水

摘 要:本文结合某项目包覆仪表板在PAB点爆试验过程中出现的仪表板骨架开裂问题,分析了导致此问题的各种影响因素,并根据分析结果制定了相应的优化措施,最终经过有针对性的优化改善,解决了仪表板骨架开裂问题,也为后续项目开发积累了经验,提供了参考。

关键词: PAB点爆;仪表板;骨架开裂;优化方法

中图分类号:U463 文献标识码:A 文章编号:1005-2550(2024)02-0028-05

Discussion on the optimization method of instrument panel framework cracking problem in PAB explosion test

Chang Zhan-bo1, Li Cheng1, Cao Wan2, Chen Jing1, Yu Lai-shui1

(1.VOYAH Automobile Technology Co., Ltd., Wuhan 430056, China; 2.Wuhan Champion Electronic Company Ltd., Wuhan 430000, China)

Abstract: In this paper, the instrument panel framework cracking problem in PAB explosion test was discussed. The various factors that lead to this problem was analyzed. According to the analysis results, the corresponding optimization method was formulated. Finally, after several rounds of optimization and improvement, the instrument panel framework cracking problem was solved, which also accumulated experience for the subsequent development of the project and provided a reference.

Key Words: PAB Explosion; Instrument Panel; Framework Cracking; Optimization Method

前 言

随着汽车行业的快速发展和消费者安全意识的不断提高,汽车的安全性能越来越受到重视,部分车企甚至把安全作为最重要的卖点进行宣传。在此背景之下,汽车产品开发过程中对于安全性能的验证变得愈加严格,尤其是对于车内乘员的安全保护。PAB是指布置在副驾驶乘员侧的安全气囊,车辆受到撞击等意外工况时,PAB会瞬间点爆,气袋冲破仪表板表面迅速充气展开,对乘员头部形成有效的保护[1]。为保证气袋能够按要求的位置和时刻顺利展开,除了气囊自身的发生器参数、气袋的折叠方式要合理设置外,气囊区域的仪表板也要进行局部弱化,保证仪表板气囊门在气囊点爆过程能够按弱化轨迹打开。气囊展开过程会对周边环境件产生很大的瞬间冲击力,周边零件必须保证不能出现开裂、飞出等问题,避免可能造成乘员受伤或气袋划破引发的安全问题。

本文结合某项目包覆仪表板在气囊点爆过程出现的仪表板骨架开裂问题,分析了问题原因并制定出相应的改善措施,经多轮试验验证,最终解决了此问题。为后续项目开发提供了参考,减少实物阶段反复试错整改,缩短项目的验证周期及开发成本。

1 问题说明

在汽车内饰仪表板产品开发验证过程中,PAB点爆试验是一项关键性能验证试验,关系到汽车发生碰撞时,气囊是否能够顺利展开有效保护乘员的安全[2]。此试验需全面考察车辆在高温、低温、常温不同环境下、气囊在高压、低压、常压不同状态下及相关零件在老化前后状态下的综合试验结果。该试验工况复杂多变,试验数量多、周期长,历来是内饰仪表板产品开发验证工作中的难点。

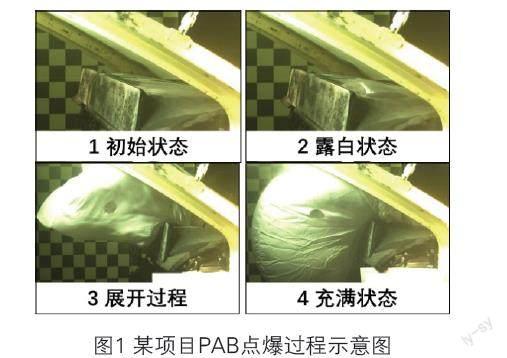

不同主机厂及不同车型项目中对PAB点爆的试验条件、试验数量及结果评价标准各有不同,本文结合某量产项目中PAB点爆试验要求及评价标准,对试验中出现的问题进行解析说明[3]。本项目中PAB点爆的试验矩阵要求覆盖了高、低、常温及高、低、常压及老化后的样件试验。试验的评价要求主要包括:a)仪表板的装配件不能与仪表板分离,仪表板不能出现断裂;b)仪表板原则上不允许有任何硬质飞溅物,软质飞溅物数量、重量及区域满足项目评价标准;c)气囊打开后,气囊门必须与仪表板连接在一起,在所有可接触的表面,任何区域都不能具有伤害性;d)气囊门必须完全开启;e)气囊袋必须完全打开并充满;f)气囊门打开时间必须满足项目要求。PAB点爆试验的大致过程如图1所示。

本项目在进行低温常压条件下的PAB点爆试验过程中,出现仪表板骨架断裂现象,不满足试验评价要求,试验后的仪表板骨架照片如图2所示:

2 原因分析

本项目中,仪表板PAB区域采用U型气囊门,详细设计方案如下:气囊框采用TPO材料,注塑铰链加网布,通过振动摩擦焊与仪表板上盖板连接,儀表板上盖板骨架材料为PP-LGF20,包覆3Dmesh+PVC表皮,PAB气囊体积120L,为沿用之前项目,通过两侧螺栓与仪表板上盖板预装,气囊两侧通过金属挂钩勾到气囊框对应的挂接孔区域,仪表板上盖板通过螺接+卡接固定到仪表板骨架上,气囊底部有两个支架通过螺栓与CCB管梁连接。除此之外,气囊区域一个重要的环境件三联屏,通过螺接+卡接+hook挂接固定到仪表板骨架上,详见图3仪表板气囊区域断面图。

仪表板骨架开裂的直接原因是开裂位置受到的应力超过了零件的屈服极限。首先,从PAB点爆过程力的传递路径进行分析:采用U型弱化的安全气囊盖板在气囊填充过程中,其中下部会出现一片高于其四周区域应力较大的区域, 上盖板也会同时受到冲击,这些冲击力都会传递至仪表板骨架,主要的应力传递路径有以下三条:

第一条路径是气囊点爆过程,气袋冲击仪表板上盖板的气囊门区域,气囊门受冲击力后打开过程会带动仪表板上盖板向上向后变形,仪表板上盖板与仪表板骨架在此区域是通过图4所示的螺接点和卡节点连接的,仪表板上盖板的位移会通过此四个位置传递给仪表板骨架的连接点位置。

第二条路径是气囊点爆过程,气囊壳体在X方向上(前后方向)会受气袋的挤压发生膨胀变形,实际测量单边最大变形量10mm左右,变形后的壳体挤压气囊框,气囊框变形在根部加强筋位置挤压仪表板骨架,如图5所示:

第三条路径是气囊点爆过程,气袋展开时冲击高出仪表板上表面的三联屏,三联屏产生向后的位移,带动骨架上的安装点位置发生形变产生应力,三联屏受力状态和与仪表板骨架的安装点位置如图6所示,三联屏与仪表板骨架的连接点分布如下:两个螺接点,为卡接点,为两个hook挂接点。

结合以上三种应力传递路径,分解仪表板骨架开裂的影响因素如下表1所示,排除不同传递路径下的重合因素,共计有9条影响因素,下面针对每条影响因素进行详细分析。

影响因素1仪表板骨架强度不足,初步判定是骨架开裂的关键原因之一,进一步进行强度不足的原因分解有三个方面的因素:零件结构设计强度不足,仪表板骨架基础料厚2.2mm偏小,且骨架开裂区域有导致应力集中的薄弱点如图7所示;零件存在注塑工艺缺陷,检查样件状态不存在明显的熔接痕等工艺缺陷;零件材料强度不足,仪表板骨架材料在低温下的缺口冲击强度偏低,有提升的空间[3]。

影响因素2仪表板上盖板固定点强度不足,上盖板与骨架的螺钉连接处骨架强度不足,点爆过程上盖板带动骨架螺钉连接区域,导致骨架开裂,通过手工试制样件在上盖板与骨架螺钉连接处增加结构加强支架与CCB连接,经试验验证,仪表板骨架开裂现象有改善,初步判定此影响因素为主要影响因素之一[4]。

影响因素3上盖板弱化参数不合理,气囊门打开力过大,通过调整上盖板的弱化参数,气囊门的静态打开力已减小到与其他项目大小相当水平,进行试验验证仍然存在骨架开裂,此影响因素非主要原因。

影响因素4气袋展开冲击力偏大,此气囊为其他项目沿用,状态一致,初步判断非主要原因。

影响因素5气囊框强度不足,气囊框材料为TPO,本身具有一定弹性,受力时会产生形变,所以该零件对骨架的挤压力不会很大,对标其他车型所用材料一致,初步判断非主要原因。

影响因素6气囊框与仪表板骨架预留间隙不足,气囊框和仪表板骨架距离最小位置为气囊框侧边与底边的加强筋,将加强筋削掉一部分并涂红颜料进行试验验证,如图8所示,试验后红色颜料未接触仪表板骨架,但骨架仍然开裂,初步判断非主要原因。

影响因素7气囊壳体强度不足,通过手工试制样件在气囊壳体周圈增加起加强作用的加强圈,再进行试验验证,试验后金属壳体变形量减小至5mm左右,仪表板骨架仍开裂,初步判断非主要原因。

影响因素8三联屏凸出仪表板表面高度太大,初步判断此高度会影响气囊展开过程三联屏及骨架的受力大小,但为满足造型要求,暂不做更改,从其他影响因素角度去优化改善。

影响因素9三联屏固定点强度不足,通过手工试制样件在三联屏固定点处增加结构加强支架与CCB连接,经试验验证,仪表板骨架开裂现象有明显改善,初步判定此影响因素为主要影响因素之一。

3 措施制定及效果验证

根据前文的原因分析结果,综合考虑主要影响因素1、2和9,制订如下几项改善措施:

(1)优化仪表板骨架材料PP+LGF20的韧性,提升材料在低温环境下的缺口冲击强度。经验证,通过调整材料成分,仪表板骨架材料在低温-40℃下的缺口冲击强度提升了约22%,然后进行PAB点爆试验验证,骨架仍存在开裂,仅实施此项改善措施无法解决此问题。

(2)优化仪表板骨架结构,局部料厚增加,薄弱位置进行加强,与上盖板及三联屏的安装点位置进行加强[5]。仪表板骨架改善前后的结构对比如图9所示,图示区域零件的局部料厚由2.2增加至2.8,在位置处优化了骨架工艺缺口,薄弱点进行了加强,在位置处加强了骨架和上盖板的安装孔处强度,在位置处,增加了加强筋,原加强筋也增加了厚度,在位置处型面进行了优化,原大平面上增加凸台特征进行加强。改善后的样件进行PAB点爆試验验证,骨架开裂仍未解决,改善措施(1)(2)同时实施仍无法解决此问题。

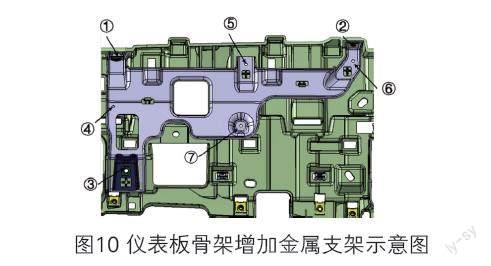

(3)仪表板骨架与上盖板及三联屏的安装点位置增加金属加强板与CCB连接,进一步提升连接点处强度。如图10所示,金属加强板材料DC01,料厚1.2mm,在位置处金属加强板与仪表板骨架及三联屏固定点通过螺接连接,位置处金属加强板与仪表板骨架及仪表板上盖板通过螺钉连接,位置处金属加强板与仪表板骨架及CCB支架螺钉连接,位置处④⑤⑥⑦金属加强板与仪表板骨架螺钉连接。

改善措施(1)(2)(3)同步导入后,进行PAB点爆试验验证,骨架未出现开裂,如图11所示,措施验证有效。

4 总结

本文针对仪表板静态爆破过程出现的问题从零件的材料选择、结构设计、零件的装配、焊接工艺、注塑工艺、弱化工艺等可能导致点爆试验失效的影响因素进行了详细的分析,并从中识别主要原因,进行有针对性的快速迭代更改,解决了仪表板气囊爆破试验当中出现的开裂问题。为后续项目仪表板气囊区域的结构设计方法和爆破试验问题分析思路提供了参考,减少实物阶段反复试错整改,缩短项目的验证周期并降低开发成本。

参考文献:

[1]李光耀.汽车内饰件设计与制造工艺[M].北京:机械工业出版社,2009.

[2]曹渡等.汽车内外饰设计与实践[M].北京:机械工业出版社,2011.

[3]余志生.汽车理论[M].北京:机械工业出版社,2009.

[4]战仕海.汽车仪表板的设计与分析研究[D].辽宁:大连理工大学,2013.

[5]林宇.轿车仪表板及骨架的优化设计与试验验证[D]:长春:吉林大学,2013.