高压二氧化碳载送干冰喷射去污流场分析及关键参数优化

2024-04-17孙志军彭真臻刘金龙张永领吴阳

孙志军,彭真臻,刘金龙,张永领,吴阳

(1.中国核动力研究设计院,四川成都 610213;2.四川省核设施退役及放射性废物治理工程实验室,四川成都 610213;3.四川大学机械工程学院,四川成都 610065)

0 前言

核设施去污可以降低人员受照剂量、减少放射性废物产生,在核设施运行、检修、退役等核工业活动中不可或缺。核设施去污往往要求在获得一定去污因子前提下尽量减少二次废物[1]。因此,寻找综合性能优越的去污方法是核设施去污领域的重要研究方向。目前以压缩空气为载送介质的干冰清洗技术已经在工业领域广泛应用,其载送介质压力为0.8~1 MPa,去污时利用喷枪在开放空间对物体表面进行喷射,以去除物体表面污染,具有去污适应性好、二次污染少等特点[2]。但该种干冰清洗方法产生的喷射冲击力不大,很难清除表面附着力较强的污染,同时开放空间去污产生的气溶胶容易污染环境。因此,本文作者提出利用高压二氧化碳作为介质携带干冰颗粒对封闭空间内放射性污染进行喷射去污的方法。该方法去污后可经过滤和压缩实现二氧化碳净化与循环使用。与传统去污方法相比,高压二氧化碳去污容易实现弱固定污染去污,不产生废水和废气,具有非常独特的优势[3]。因此,该去污方法在核设施运行、检修和退役等环节中具有广阔的应用前景。

虽然采用高压二氧化碳作为干冰颗粒载送介质可大幅提升干冰颗粒喷射动能,但基于高压二氧化碳载送的干冰喷射去污过程十分复杂。因此,有必要通过去污过程分析,了解去污流场分布,掌握影响去污效果的因素和机制。由于文中的喷射去污方法主要利用高压二氧化碳的动能,通过高压二氧化碳载送干冰颗粒,使干冰颗粒高速撞击待去污表面,在干冰喷射去污过程中,喷嘴结构和喷射工艺参数均会对去污效果产生直接影响。因此,本文作者通过Fluent数值模拟进行去污流场分析以及喷嘴结构参数和去污工艺参数优化,为喷射去污系统参数确定和去污试验系统研制提供理论依据。

1 高压二氧化碳载送的干冰喷射去污系统

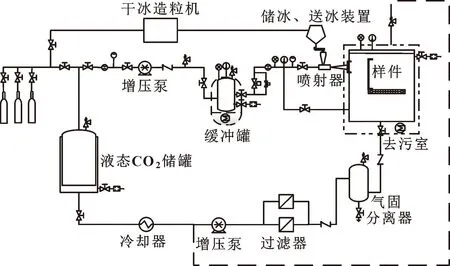

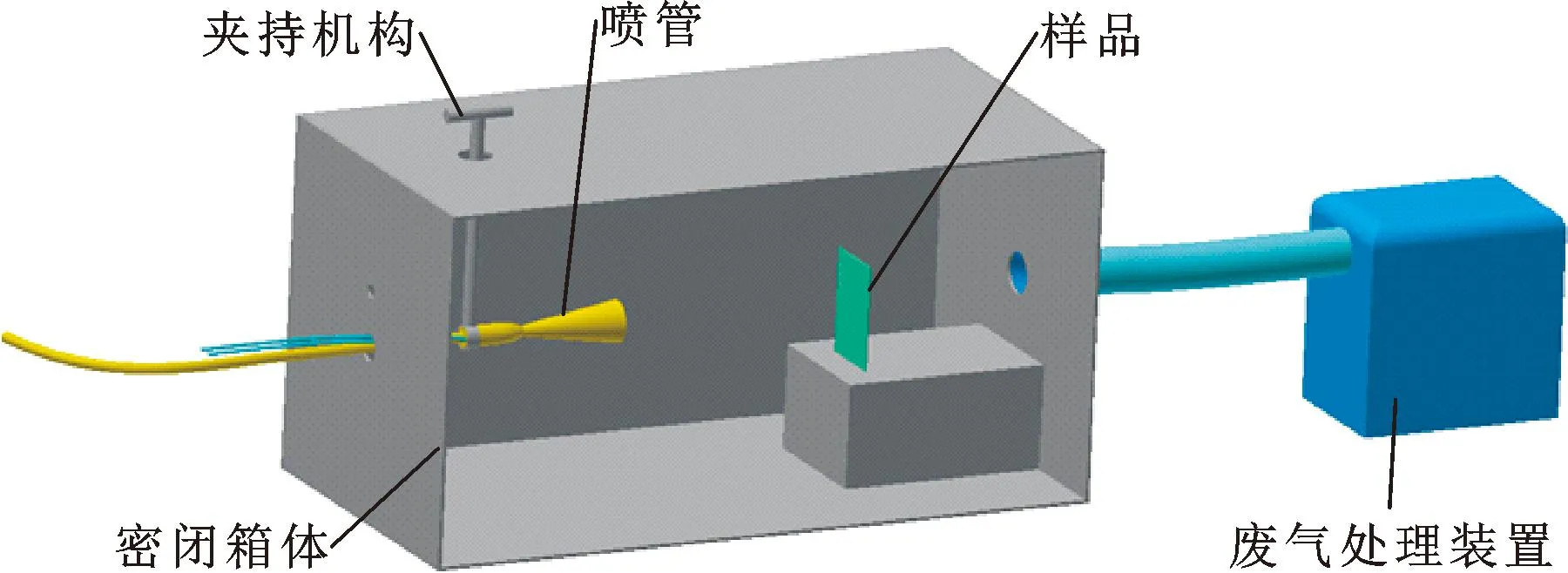

喷射去污系统的工作原理是采用高压二氧化碳将干冰造粒机输送的干冰颗粒加速,喷射到密闭去污室中,对待去污对象表面进行喷射去污,通过过滤装置处理后,回收部分二氧化碳。基于高压二氧化碳载送的干冰喷射去污系统如图1所示,它由液态二氧化碳储罐、二氧化碳增压泵、缓冲罐、去污室、过滤器、干冰造粒机、喷射器(喷嘴)、阀门和仪表等组成。其中去污室主要为去污箱体,内部放入待去污对象,利用夹持机构夹持喷嘴进行喷射去污,去污装置的三维示意如图2所示。去污系统分为两个支路:一路将二氧化碳增压和升温,通过缓冲容器达到高压状态,通过阀门控制进入喷射装置中的流量;另一路将储气罐中的二氧化碳制作成干冰颗粒,输送至喷射装置中。干冰颗粒通过高压二氧化碳载送进入去污箱体中,高速干冰颗粒喷射至待去污表面,对如图2所示样品表面进行去污,产生的气溶胶经过处理装置的过滤、加压后回收进入储气罐,用于下一去污循环。控制系统用于控制泵的启停、阀门的开闭或调节、温度与压力监测,并实时显示设备状态。

图1 高压二氧化碳载送的干冰喷射去污系统

图2 干冰喷射去污箱体

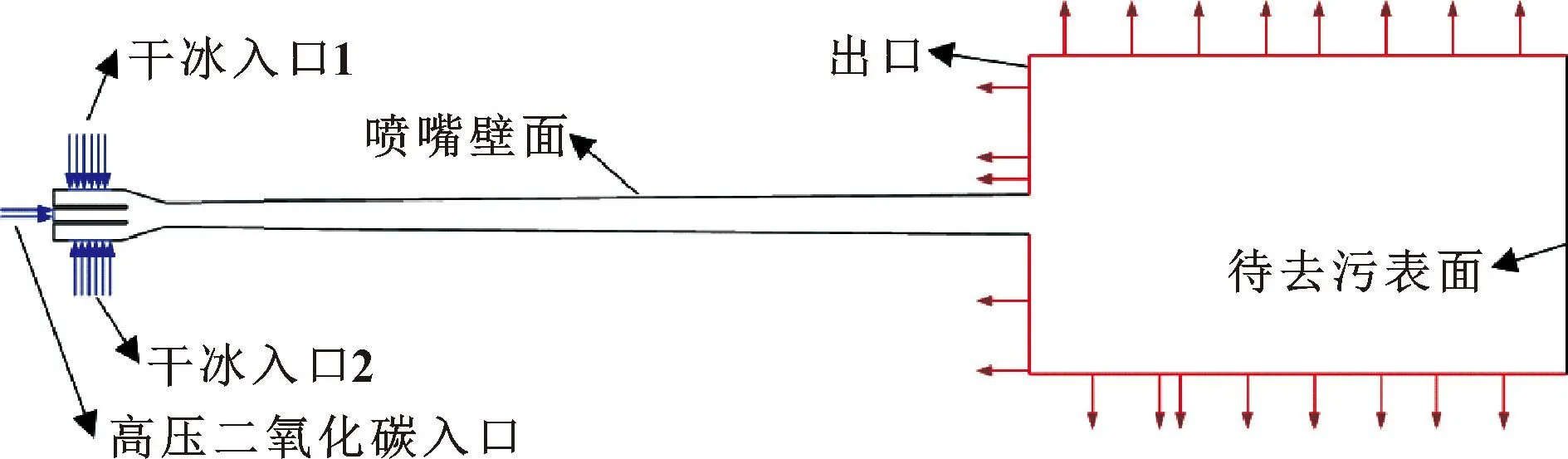

干冰喷射去污中常见的喷嘴结构类型有直筒型、收缩型、拉瓦尔型、文丘里型,其中文丘里型喷嘴具有压能转化率高、出口射流较发散以及加工制造成本低等优点[4]。因此,作者采用文丘里型喷嘴作为去污系统的喷嘴。为便于仿真计算,对喷嘴前端的干冰颗粒入口段和混合段结构进行了简化,喷嘴的基本结构尺寸如图3所示。

图3 文丘里喷嘴基本结构尺寸

2 喷嘴的数值模拟及结果分析

喷嘴作为去污喷射系统中一个关键零件,对于提升干冰颗粒动能、提高去污效率至关重要。因此,将利用Fluent平台,建立喷嘴去污流场的计算模型,对喷嘴流场开展数值模拟,并对高压二氧化碳和干冰颗粒在去污流场的分布情况进行仿真分析。

2.1 基本控制方程

利用高压二氧化碳载送干冰的去污流场存在流体密度、温度和速度等物理量的连续变化,因此计算过程必须遵循计算流体力学中的三大基本控制方程:连续性方程、N-S方程、能量守恒方程[5]。

(1)连续性方程

(1)

式中:ρ为密度;t为时间;μx、μy、μz分别为流体沿x、y、z轴向的速度分量。

(2)动量守恒方程

(2)

式中:∇为Hamiltonian算子;τx、τy、τz为作用在微元体表面上的黏性应力τ各方向的分量;p为作用在流体微团上的压力;Fx、Fy、Fz为流体微团的体积力。

(3)能量守恒方程

(3)

2.2 网格划分及边界条件

干冰喷射去污系统工作时,干冰颗粒与高压二氧化碳混合后经喷嘴加速后喷出,可以将喷射去污过程看作是气体和固体发生作用。因此,采用欧拉-拉格朗日方法(DPM模型)模拟干冰颗粒在流场中的运动过程,对喷嘴内部气固两相流进行分析[6],其中连续相为气态高压二氧化碳,离散相为干冰颗粒。由于二氧化碳高速流体离开喷嘴出口后会产生激波,采用二维模型能够很好地捕捉喷嘴出口的速度波动,因此采用二维结构进行分析计算[4]。

考虑高压二氧化碳与干冰的混合过程,将高压二氧化碳入口和干冰颗粒的入口分开设置,均设置为压力入口。考虑需要捕捉干冰颗粒到达待去污样件表面的速度以及分布直径,将待去污壁面设置为逃逸,喷嘴壁面设置为反射;为便于计算,在喷嘴出口和待去污壁面之间增设一个外流场[7],并设置为压力出口。喷嘴流场边界条件设置如图4所示。

图4 喷嘴流场边界条件设置

采用四边形结构网格来划分流场区域,喷嘴流场网格数量27 472,节点数量28 156,网格划分结果如图5所示。

图5 喷嘴网格划分

2.3 初始条件设置及计算结果分析

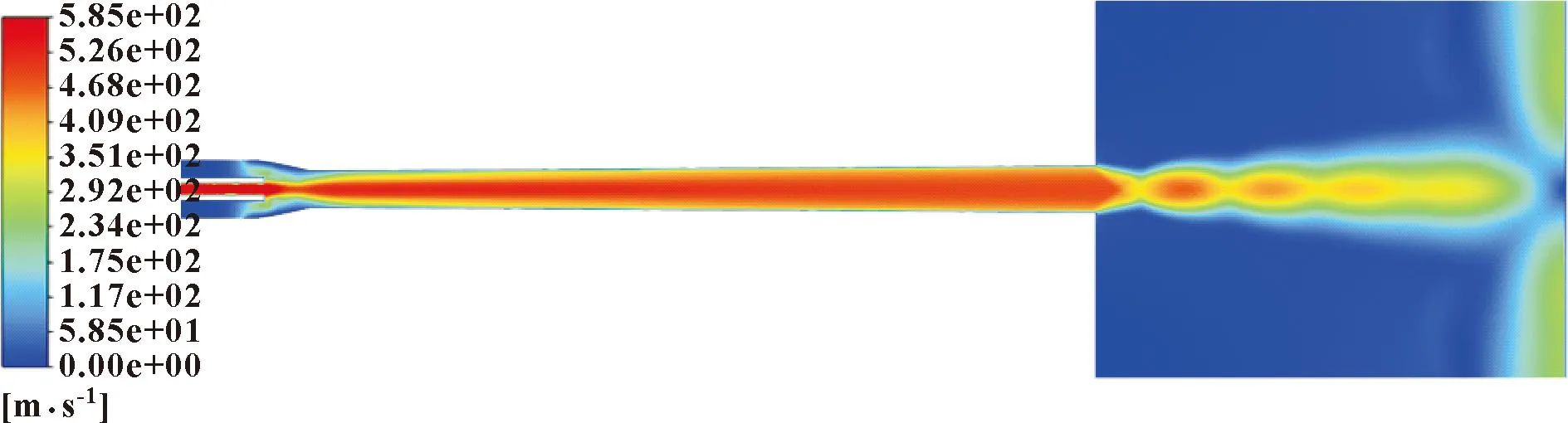

利用Fluent计算喷嘴内外部气固两相流流场。首先计算连续相流场,设置高压二氧化碳入口压力为10 MPa,两个干冰颗粒入口压力设置为0.2 MPa,出口压力设置为常压,高压二氧化碳设置为理想气体,湍流模型选择标准κ-ε模型。连续相计算收敛后,设置离散相射流源(干冰颗粒),干冰粒径设置为2 mm、质量流率为0.016 kg/s,气固两相的温度为300 K,干冰颗粒简化为球体(密度1 561.5 kg/m3),将离散相颗粒和连续相气体流场进行耦合计算,获得喷嘴的连续相和离散相流场分别如图6、7所示。

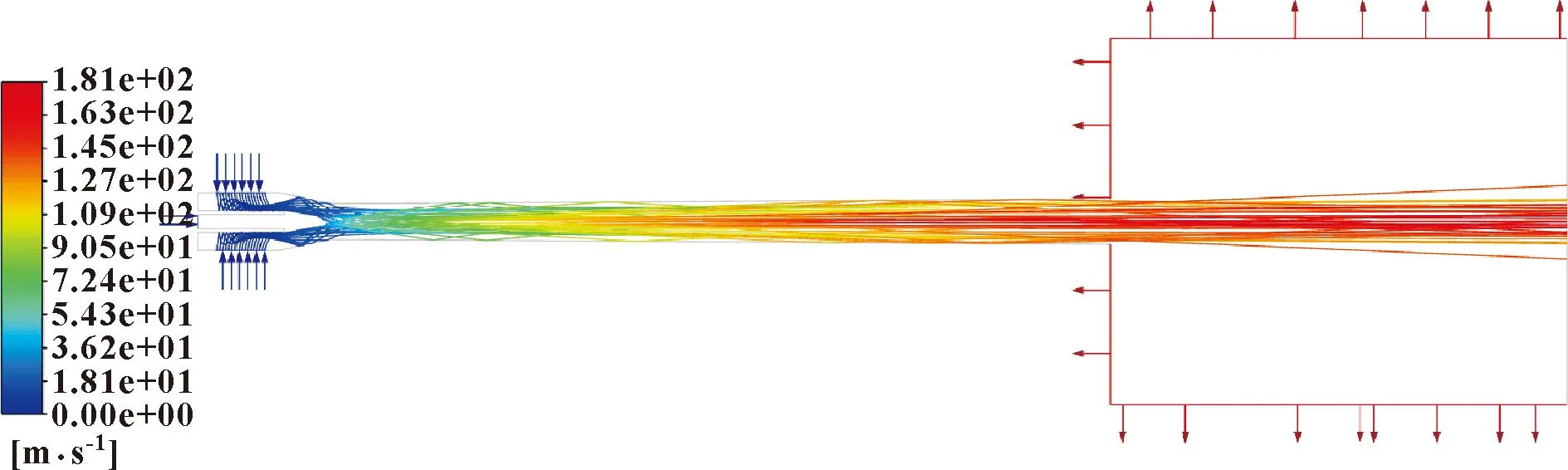

图6 喷嘴气相流场速度云图

由图6和图7可知:气态二氧化碳喷出后在外流场中产生了激波,流体离开喷嘴后流速下降,而干冰颗粒速度逐渐增大,在到达待去污表面时速度接近最大值。通过提取仿真数据,获得干冰颗粒到达待去污样件表面时的平均速度为152.3 m/s,干冰喷射到待去污表面的分布直径为9.8 mm,冲击应力达到24.1 MPa。经查阅文献[8],碳钢表面氧化层与基材结合强度约为5 MPa,当干冰喷射的冲击应力大于结合强度时,可以去除基础表面氧化层,同时去除附着在待去污样件表面的放射性污染。

图7 喷嘴离散相流场速度云图

3 喷嘴的结构和工艺参数优化

喷嘴结构和工艺参数对喷嘴流场形态和干冰动能提升有较大的影响[9-10],为提升喷射去污性能,需要对喷嘴结构参数和喷射工艺参数进行优化。因此,将针对高压二氧化碳入口直径为1.5、3 mm两种文丘里喷嘴,选择靶距、喉半径、喷嘴长度、干冰粒径、压力5种关键因素分别开展正交仿真试验,分析主要影响因素和多参数耦合规律,并比较两种入口直径喷嘴的去污性能和经济性。

3.1 正交试验设计

采用五因素四水平的正交试验表,将靶距、喉半径、喷嘴长度、干冰粒径、压力5种因素作为设计变量,将干冰颗粒到达待去污样件表面的冲击应力与分布直径的乘积作为综合指标对去污性能进行评价。靶距的取值范围为20~140 mm,喉半径为2.5~4 mm,喷嘴长度为100~400 mm,干冰粒径为2~5 mm,压力为5~20 MPa。各因素及水平如表1所示,正交试验表如表2所示。

表1 正交试验因素及水平

表2 正交试验

3.2 正交试验结果分析

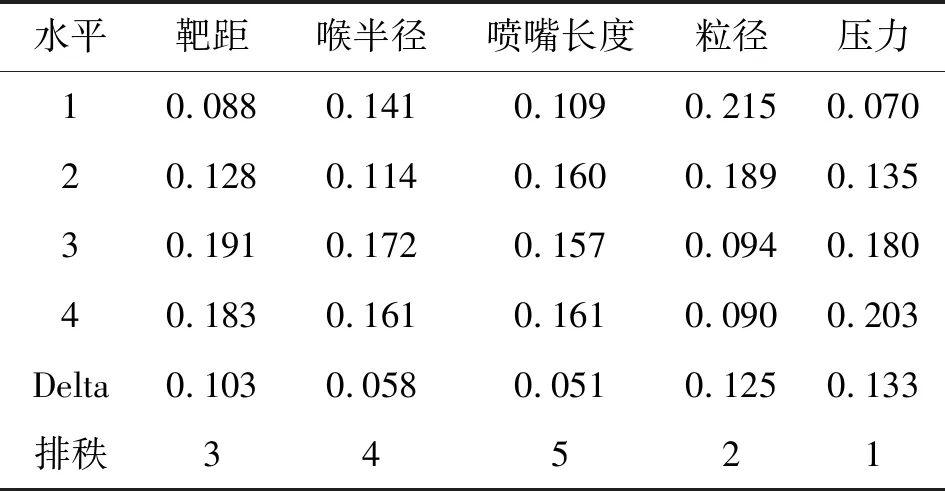

基于正交试验表中的16组参数组合,针对1.5 mm口径喷嘴分别进行建模并开展数值模拟,提取仿真试验数据如表3所示,对试验数据进行统计分析,得到均值响应和主效应图,分别如表4和图8所示。

表3 1.5 mm口径喷嘴正交试验结果

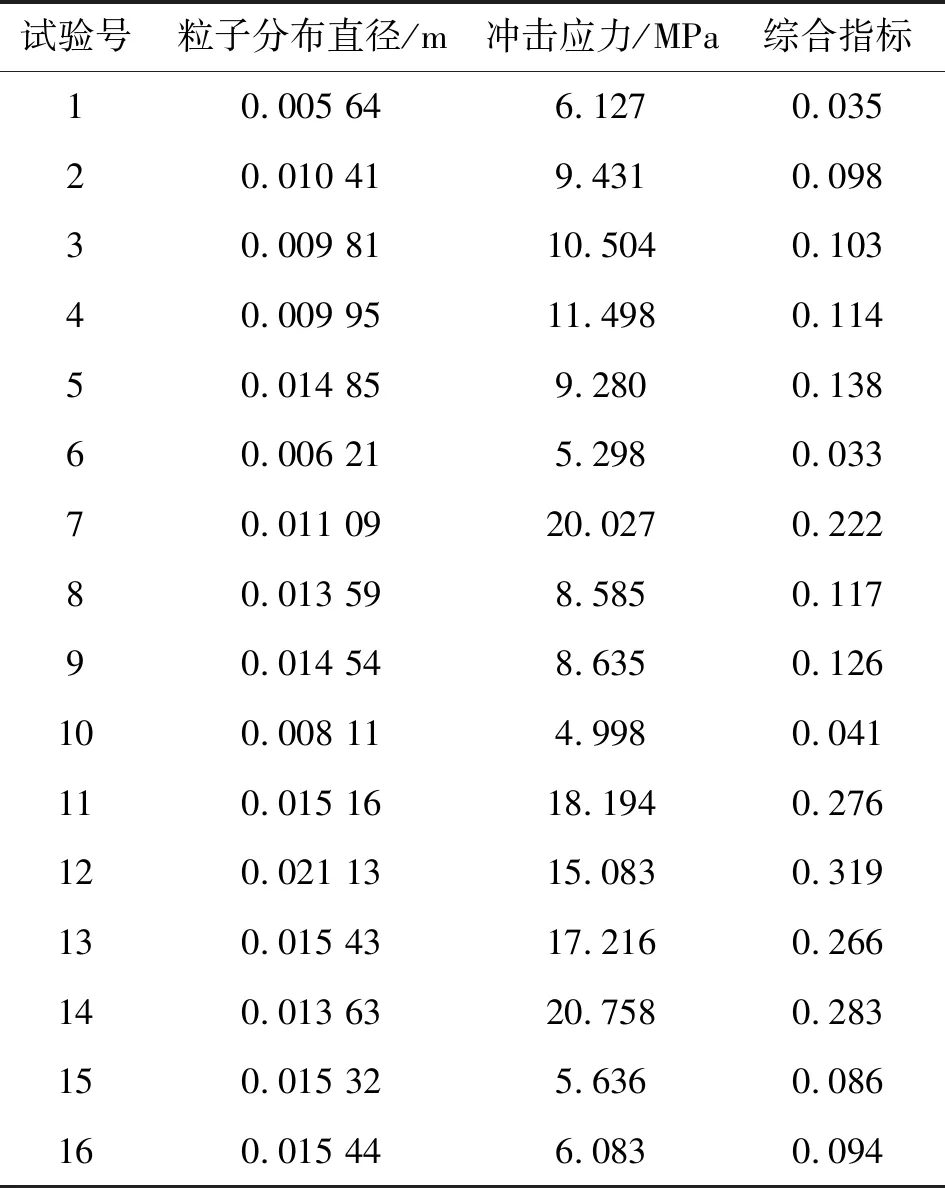

表4 1.5 mm口径喷嘴均值响应

图8 1.5 mm口径喷嘴主效应图

由表4可知:各因素对1.5 mm口径喷嘴去污性能综合指标影响程度从大到小依次为压力、粒径、靶距、喉半径、喷嘴长度。由图8可知:去污能力随着压力的增大而增大,随粒径的增大而减小,随靶距的增大先增大后减小。喉半径为3.5 mm时去污性能最优。去污能力随喷嘴长度增加逐渐增大,然后趋于稳定,说明在喷嘴长度达到一定值后,增加喷嘴长度不能有效提升干冰喷射的去污效果。

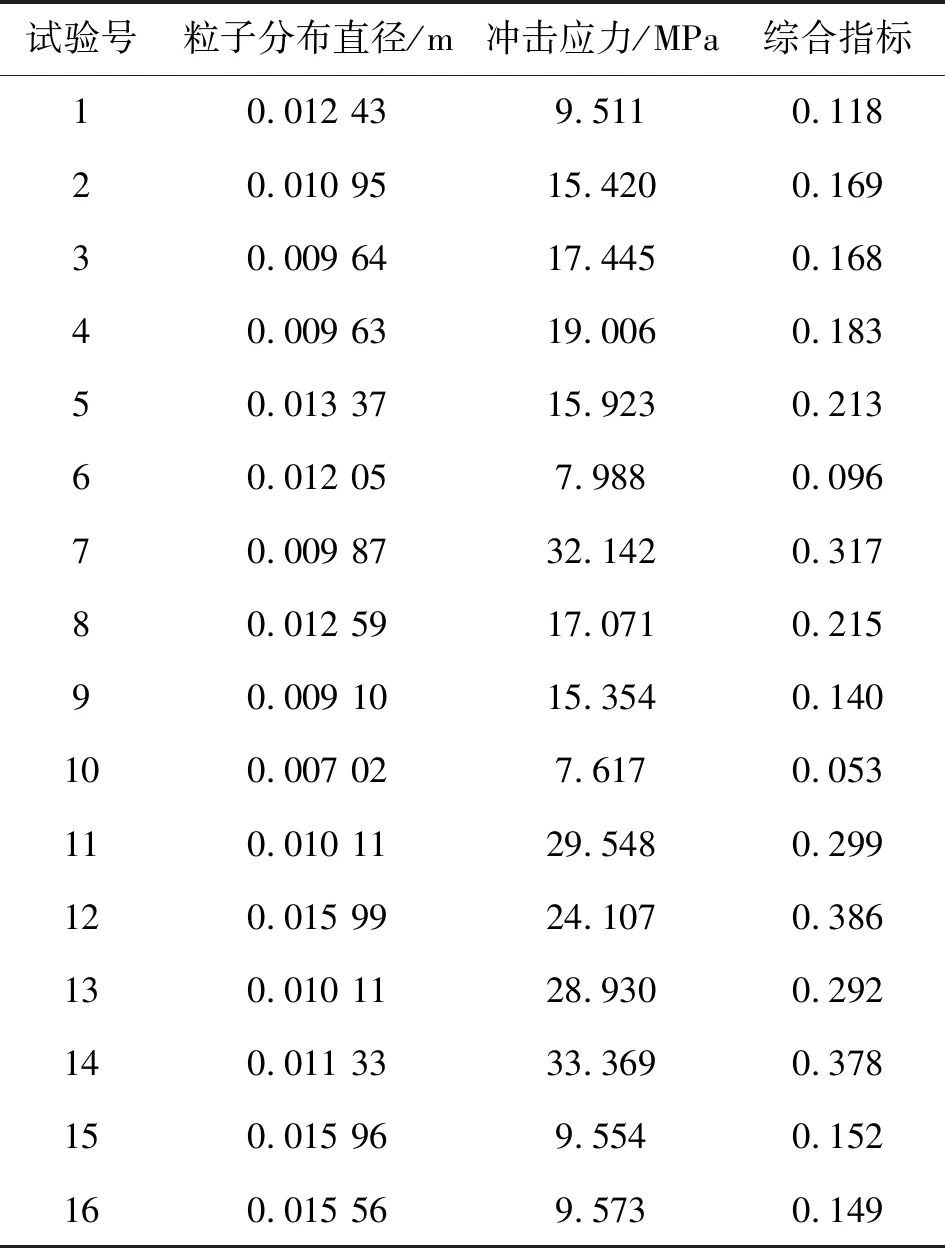

同理,获得3 mm口径喷嘴的正交试验数据如表5所示,均值响应和主效应图分别如表6和图9所示。由表6可知:各因素对3 mm口径喷嘴去污性能综合指标影响程度从大到小依次为粒径、压力、靶距、喷嘴长度、喉半径。由图9可知:去污能力随粒径的增大而减小,随压力的增大而增大。去污能力随靶距增大而增大,说明入口直径增加时,流量增加,靶距范围内干冰颗粒仍未充分加速。去污能力随喷嘴长度增大先增大后减小,喷嘴不易过长。

表5 3 mm口径喷嘴正交试验结果

表6 3 mm口径喷嘴均值响应

图9 3 mm口径喷嘴主效应图

3.3 喷嘴参数优化及去污效果对比

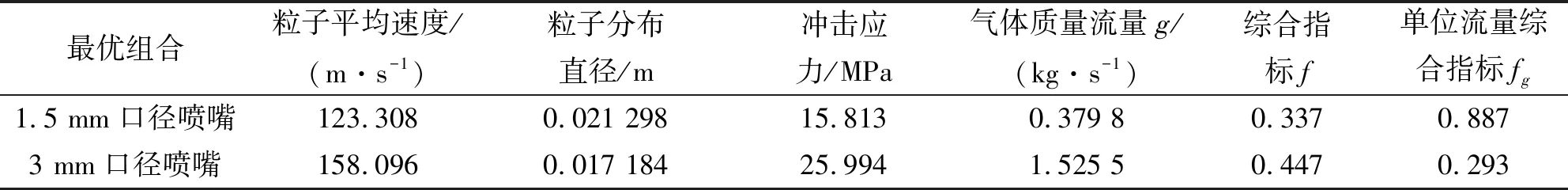

对正交试验数据进行统计分析可得:1.5 mm口径喷嘴的最优参数组合为A3B3C2D1E4,即靶距为100 mm、喉半径为3.5 mm、喷嘴长度为200 mm、干冰粒径为2 mm、压力为20 MPa;经过喷嘴结构和工艺参数优化后,1.5 mm口径喷嘴的综合指标为0.337,与正交试验结果中的综合指标最大值0.319相比,增大了5.64%;3 mm口径喷嘴的最优参数组合为A4B3C2D1E4,即靶距为140 mm、喉半径为3.5 mm、喷嘴长度为200 mm、干冰粒径为2 mm、压力为20 MPa;经过喷嘴结构和工艺参数优化后,3 mm口径喷嘴的综合指标为0.447,与正交试验结果中的综合指标最大值0.386相比,增大了15.8%。结果表明两种入口直径的喷嘴经过优化后,能够到达更好的去污效果。

由表7可知:经过优化后,3 mm口径喷嘴对干冰颗粒的加速效果更好,且去污性能是1.5 mm口径喷嘴的1.3倍,但3 mm口径喷嘴干冰颗粒到达待去污样件表面的分布范围相对较小。此外,考虑两种入口直径喷嘴对高压二氧化碳的利用率,引入单位流量综合指标fg(fg=f/g),得到1.5 mm口径喷嘴单位流量综合指标是3 mm口径喷嘴的3倍,即1.5 mm口径喷嘴二氧化碳流体的利用率约是3 mm口径喷嘴的3倍,1.5 mm口径喷嘴具有更好的经济性。因此,在考虑经济性的情况下,优选1.5 mm入口直径的文丘里喷嘴作为高压二氧化碳载送干冰喷射系统的喷嘴。

表7 优化后不同口径喷嘴去污性能指标

4 结论

基于高压二氧化碳载送干冰喷射去污方法,采用Fluent软件建立了两种口径的文丘里喷嘴内外流场气固两相流的有限元模型。通过正交试验分析,获得了靶距、喉半径、喷嘴长度、干冰粒径、压力5个因素对去污性能的影响规律,对两种口径喷嘴进行了优化设计、去污性能对比和经济性分析,为喷射去污系统参数确定和去污试验系统研制提供了理论依据。具体结论如下:

(1)各因素对1.5 mm口径喷嘴去污性能影响程度从大到小依次为压力、粒径、靶距、喉半径、喷嘴长度;各因素对3 mm口径喷嘴去污性能影响程度从大到小的排序为粒径、压力、靶距、喷嘴长度、喉半径。

(2)1.5 mm口径喷嘴的最优参数组合为A3B3C2D1E4,3 mm口径喷嘴的最优参数组合为A4B3C2D1E4;经过参数优化,1.5 mm口径喷嘴的去污性能提高了5.64%,3 mm口径喷嘴的去污性能提高了15.8%。

(3)经过参数优化,3 mm口径喷嘴去污性能是1.5 mm口径喷嘴的1.3倍;1.5 mm口径喷嘴的高压二氧化碳利用率是3 mm口径喷嘴的3倍,具有更好的经济性。