基于热缩材料的气动柔性机器人转向机构设计

2024-04-17梁耀升刘晓伟彭群家

梁耀升,刘晓伟,彭群家

(苏州热工研究院有限公司,江苏苏州 215000)

0 前言

近几十年来,随着社会经济的高速发展,以及自动控制、工业制造、机器人形态学等方面技术的不断进步,机器人在人类社会中扮演着越来越重要的角色。气动柔性机器人相对于传统的刚性连接机器人,具有质量轻、效率高、无污染、环境适应性强、无需元件驱动、没有活动部件、具有良好的柔韧性等特点,在强辐射、电磁干扰、粉尘等恶劣条件下拥有较好的可靠性[1],这使得柔性机器人在医疗、救援、探索、探测等领域越来越受到重视,并展现了巨大的发展潜力[2-3]。

与传统的刚性机器人相比,柔性机器人缺乏驱动元件和活动部件,导致柔性机器人的运动和转向成为机器人设计的重点和难点。围绕着柔性机器人的运动和转向,国内外学者开展了相关研究。HARIGAYA等[4]设计了仿照蚯蚓运动姿态和外形的柔性管道机器人应用于复杂的小型管道,通过调节波纹管式人造气动肌肉的气压实现收缩和伸展运动,以达到转向弯曲的目标。VERMA等[5]设计一种气动管道机器人,机器人本体由屈曲气动执行器组成,在周期性气压的驱动下,可以在不同直径的管道内实现爬行及直角转弯功能;MOSADEGH 等[6]设计一种具有多个独立弹性气囊沿着轴向分布的柔性弯曲驱动器,每个气囊与中空的通道相连,当驱动器充气时各弹性气囊发生膨胀,在所有弹性气室的膨胀作用下,柔性弯曲驱动器向着未充气一侧弯曲实现转向。BRANYAN等[7]基于立体剪纸技术设计一种仿蛇软体机器人,即在聚酯塑料上切割出鳞片图案,然后将其覆盖在由气腔和玻璃纤维限制层组成的柔性弯曲驱动器上,当驱动器充气膨胀弯曲时,外侧的立体剪纸也发生明显弯曲,与地面产生的摩擦力可以使机器人转弯前进。胡兵兵、金国庆[8]模仿虎甲幼虫的形态与运动姿态设计一种软体机器人,机器人本体由头部、颈部和尾部3个部分组成,在运动时对颈部和尾部的弯曲驱动器和多腔体驱动器进行充放气循环,它可以在一个充放气周期内转弯15°。姚建涛等[9]设计一种轮足式软体机器人,该软体机器人由圆形气腔结构和底部的单向轮组合而成,当左、右两侧的气腔充入相同压力的气体时,机器人能够完成向前直线运动;当左、右两侧的气腔充入不同压力的气体时,机器人能够实现左、右转弯运动。蒋程、裴泽光[10]设计一种基于织物/折纸复合材料的仿蠕虫管道软体机器人,其中PVC涂塑尼龙机织物与折纸结构分别用作机器人的皮肤和骨骼;机器人两端设有锚定器,锚定器表面附着用于加强锚定作用的硅胶块;机器人中段采用类似风箱结构的主体段连接,实现蠕动前进。韩奉林等[11]仿生设计并制造了一种仿尺蠖软体机器人,该机器人主要由变形腔体和吸附腔体组成,变形腔体充气和放气配合吸附腔体的交替吸附,实现了机器人的前进和爬坡运动。王宇轩等[12]提出一种新颖的具备多地形运动能力的双模块软体机器人,每个软体模块由四气室全向弯曲软体气动驱动器组成,能够沿圆形管道、方形管道及不规则杆状物(人体小臂)进行垂直攀爬运动,爬行速度能够达到11.7 mm/s。宋懋征等[13]仿照蠕虫运动机制,利用自主研发的径向膨胀和轴向伸缩软体驱动器,研制一种蠕动式气动软体管道机器人,该机器人具有较好的灵活性和适应性,可在一定直径范围的管道内自由爬行,爬行最大运动速度可达4.64 mm/s,载质量能力为1 000 g。李朋春等[14]提出一种气压驱动的仿“藤蔓”生长型软体机器人,通过内部气压驱动的薄膜尖端外翻实现其生长,并利用线驱动转弯关节实现机器人的尖端转向,实现了主动控制下可调的连续转向。气动柔性机器人经过近几十年的发展,已经取得了众多的研究成果与突破,通过控制转向结构的气压差来实现转向。但是,这类机器人应用于水下或者长距离探测时,由于外界压力的变化以及输气管的耗损,导致其转向效率大幅度降低,制约其大规模应用。

本文作者设计一种充气臂式主动转向柔性机器人,对气动柔性机器人转向机构和转向控制系统进行设计并进行实验验证。这项研究对气动柔性机器人的转向运动控制具有重要的指导与借鉴意义。

1 气动柔性机器人转向机构设计

1.1 结构与功能

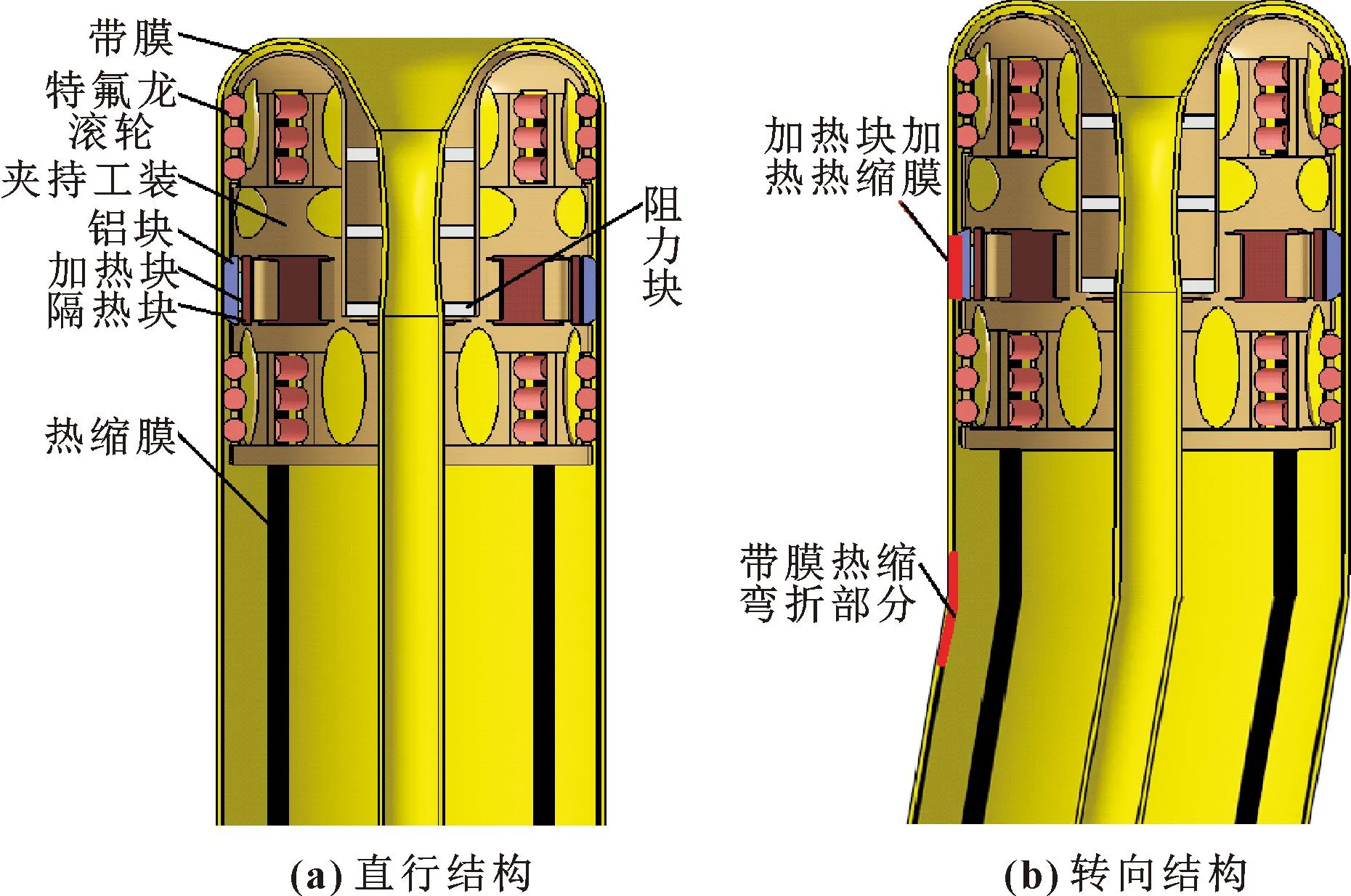

设计的气动柔性机器人主要由带膜构成的柔性充气臂、机器人端部工装和热缩膜组成,整体结构如图1所示。带膜从端部工装中心孔穿过并外翻回到气源箱体,在气源充气作用下,带膜构成的柔性充气臂径向膨胀外翻延展,机器人实现向前移动,如图1(a)所示。当前方出现弯道需要转向时,由温控芯片对转向端加热块进行通电致热;加热块发热后,对应区域的热缩膜收缩,牵连迫使充气臂薄膜同时收缩,使两侧充气袋膜的展开长度不一致,从而实现转向,如图1(b)所示。

图1 气动柔性机器人结构

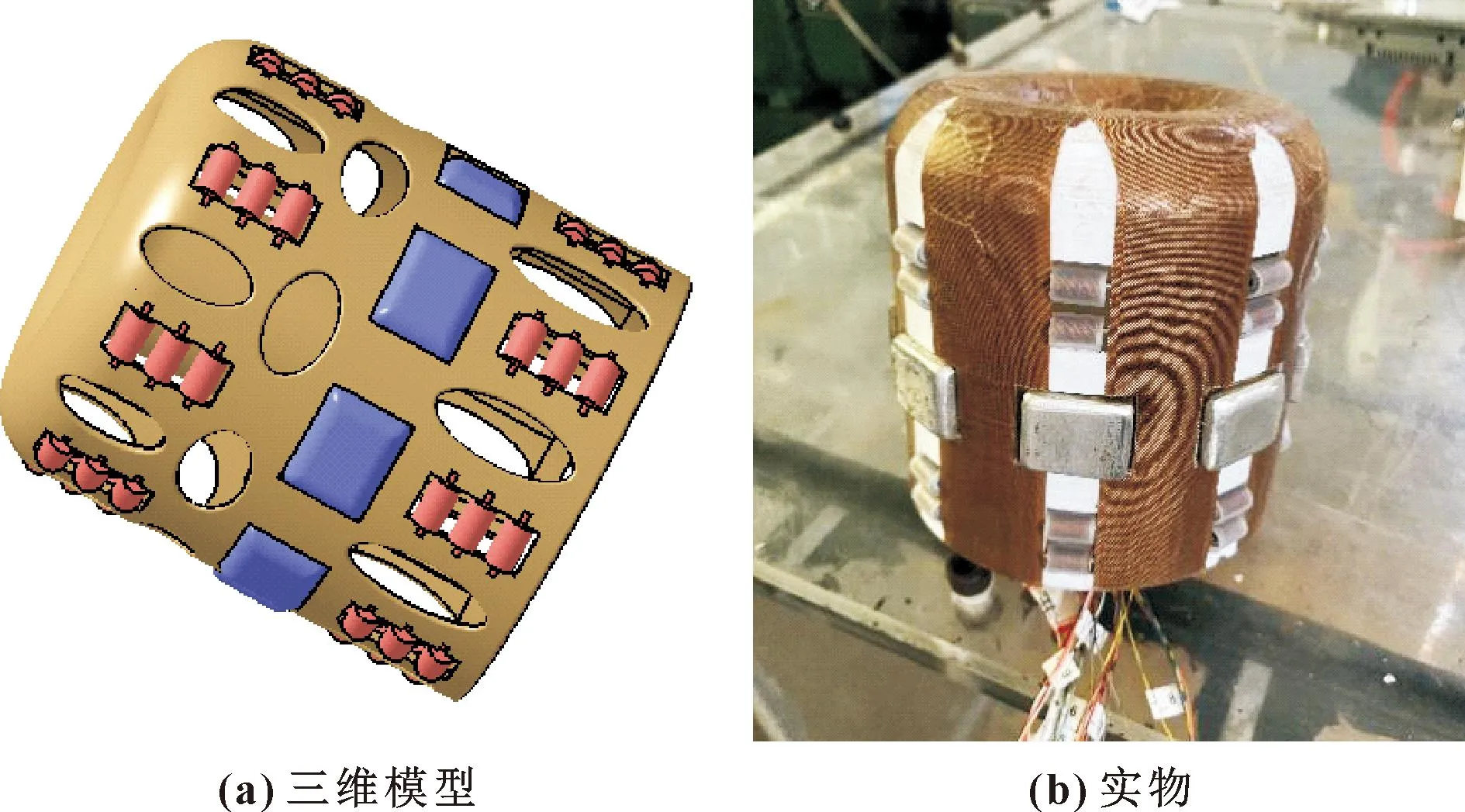

机器人端部工装上安装有加热装置、阻力块和特氟龙滚轮,如图2所示。采用直径为1.75 mm的PLA丝材通过FDM 3D打印制备。

图2 机器人端部

1.2 材料选择

1.2.1 充气梁袋膜材料

气动柔性机器人一般不易受到碾压重击的损害,但是却难以抵抗穿刺破坏。而穿刺破坏对气动软体机器人具有致命威胁,一旦破损其驱动性能会大幅下降甚至丧失,所以选择具有较高的强度、韧性、耐褶皱、耐刺穿、较小的摩擦因数等性能的高分子材料作为气动柔性机器人的带膜。本文作者参考GB/T 37841—2019《塑料薄膜和薄片耐穿刺性测试方法》,实验样件选取9种不同厚度和材料的带膜,实验样件如表1所示,切割成为φ90 mm的圆,每组制备8个试样,选取其中3组结果并取最大穿刺力平均值。

表1 实验样件

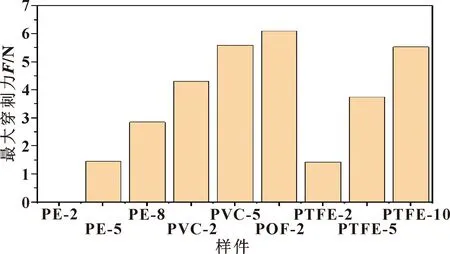

耐穿刺力实验装置如图3所示,主要由钢针固定装置、试样固定环组成。试样固定在两个夹持环之间,穿刺针以恒定的速率垂直顶刺试样中心位置,记录试样穿刺时承受的负荷,得到的不同材料的最大穿刺力如图4所示。

图3 带膜穿刺实验工装

图4 不同材料最大穿刺力图像

从图4可以看出:0.02 mm厚的POF材料的抗刺穿性能最好。考虑到气动柔性机器人是通过带膜外翻实现运动。因此,带膜材料的选取除了要考虑抗刺穿能力以外还需要考虑材料的自润滑性,使其外翻流畅。综合考虑后,带膜选择0.08 mm厚度的PE材料膜。

1.2.2 热缩膜材料

气动柔性机器人的转向工作原理是:热收缩膜贴敷于袋膜内侧,当需要转向时,由温控芯片对转向端加热块进行通电致热;加热块发热后,促使对应区域的热缩膜收缩,使得两侧袋膜伸出长度不一致,从而实现转向。因此,热缩膜的热缩率对于柔性机器人的转向有显著影响。对比市面上现有的几种不同厚度和宽度的PVC热缩膜进行热收缩实验,实验样件如图5所示,测试结果如表2所示。对比表2中热缩率的结果,选取厚度为0.075 mm、宽度为20 mm的PVC作为热缩膜。

表2 PVC材料热缩实验结果

图5 热缩前(a)、后(b)试样

PVC热缩材料在高于玻璃态转变温度后会有明显的热缩效果,但是加热时在一定拉力作用下,PVC热缩膜出现了延长现象,所以采取加热转向时排气降低充气臂内压力、然后再充气的这种循环操作,但是充气壁内的气体始终无法排尽。所以要对带载作用下的热缩膜拉力进行测试,测试出不同宽度热缩膜在不同拉力下的热缩率。轴向力计算按式(1)计算:

F=(πR2p)/4

(1)

其中:F为筒膜内轴向力,N;p为筒膜内压,MPa;R为筒膜直径,mm。

实验采用拉力计对几种不同宽度热缩膜进行加热条件下的拉力测试,实验装置如图6(a)所示,实验后样件如图6(b)所示。排除了几组热缩不明显和加热时被拉长的数据实验结果如图7所示,可以看出:温度在80 ℃以上时,热缩效果会有明显的提升。且宽度要在10 mm以上才会有更好的热缩效果,所以选择宽度为20 mm的热缩膜,其热缩率可以达到5%以上。

图6 加热测试

图7 拉力作用下不同温度热缩率结果

2 气动柔性机器人转向控制系统设计

2.1 算法

气动柔性机器人在复杂环境中的灵活性是其和传统刚性机器人相比最大的优势,其中转向灵活性是气动柔性机器人设计的关键。文中提出的柔性机器人,采用了机器人头部引导的方法实现气动柔性机器人在复杂环境中的转向控制功能。其转向运动示意如图8所示。距离三通L(单位:m)处开始加热转向,在前进距离L1时机器人头部和管壁接触。

图8 转向策略

前进至L1处热缩侧带膜长度通过公式(2)计算:

(2)

未热缩侧前进L1距离热缩侧带膜长度通过公式(3)计算:

(3)

热缩长度ΔL通过公式(4)计算。

(4)

其中:n为转向角度,(°);R为机器人头部直径,mm。

前进距离L1时机器人头部和管壁接触后,继续热缩直至头部进入三通,并且和三通夹角为45°,可以在通过三通后在管道内顺利运行。

2.2 控制系统

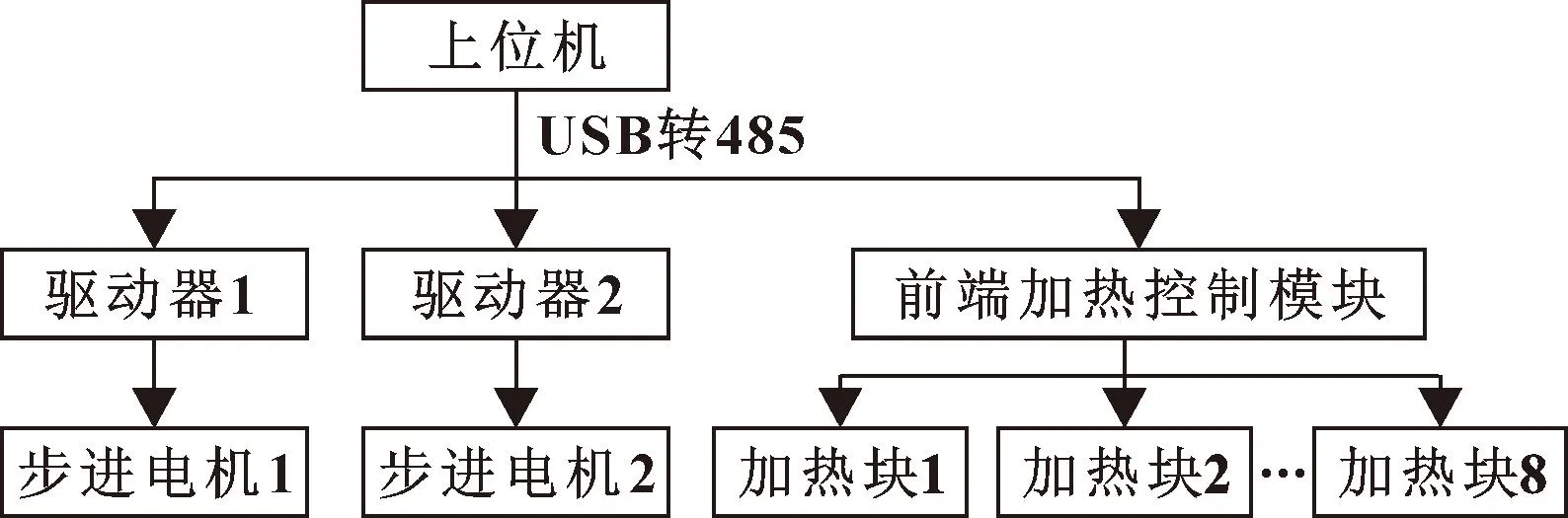

气动柔性机器人转向功能控制系统框图如图9所示,整个系统由上位机、2个驱动器、2个步进电机、前端加热控制模块和8个加热块组成。上位机、驱动器、前端加热控制模块通过RS485进行组网通信,然后由上位机发送指令控制电机的转动与加热块的温度。

图9 整体控制系统框图

系统采用LabVIEW编制上位机软件,2个驱动器都采用RS485总线型步进驱动器;采用57H2112步进电机,其扭矩为3.5 N·m,机身长度123 mm,质量1.7 kg。前端加热控制器以STM32F103C8T6为控制核心,通过与SP3485EN-L/TR通信芯片、TPS5430DDAR降压芯片、TLP521-1晶体管输出光电耦合器、TXD2SS-24V-3继电器配合进行工作。单片机接收上位机的控制信号,然后控制对应的继电器工作,实现对应加热通道的打开与关闭,加热温度用继电器打开与关闭的时间进行控制。前端加热控制器原理如图10所示,实物如图11所示。由于前端加热控制器需要与转向前端进行配合,而且前端空间较小,所以电路板设计为双层板,形状设计为环形。柔性机器人控制箱如图12所示。

图10 前端加热控制器原理

图11 前端加热控制器实物

图12 硬件系统整体

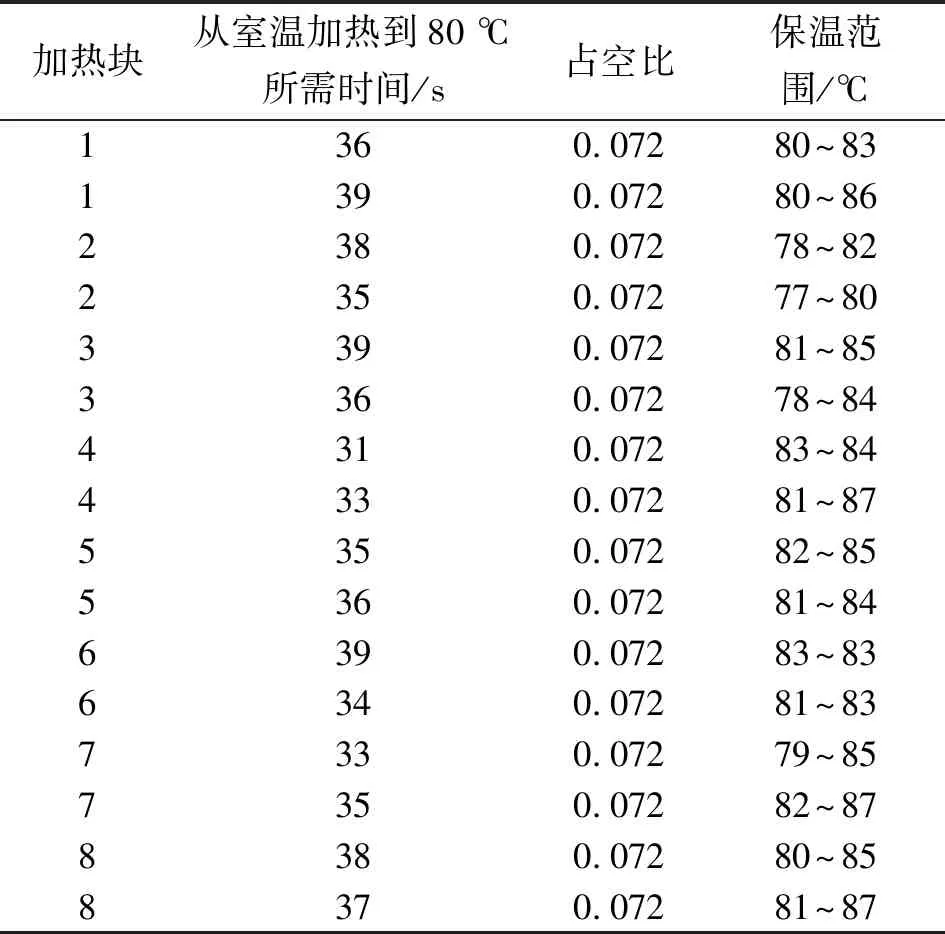

为了减轻前端质量与线的数量,加热模块没有安装温度传感器,加热片温度通过控制加热时间与保温时间占空比实现。加热目标温度为80 ℃,温度控制所需的时间、占空比参数由实验测得,加热块温度控制实验数据如表3所示。可知:为了使温度控制在80 ℃,需要将加热片通电36 s,然后将加热器接通与断开的占空比设置为0.072,基本可以保证温度维持在80~85 ℃。

表3 加热块温度控制实验数据

上位机程序通过LabVIEW进行编写,设计控制界面与部分程序如图13—14所示,主要分为5个部分:串口设置、当前位置显示、卷膜电机控制、电缆电机控制、加热控制。串口设置用来配置485通信参数,电机控制主要控制电机速度调节、电机转向与电机停止。加热控制主要包括加热的方向与加热启动与停止。

图13 控制界面

图14 上位机部分控制程序

3 气动柔性机器人原型加工

根据上述设计,课题组加工制作了气动柔性机器人,其实物如图15所示。其箱体长度约为860 mm、宽度为860 mm、厚度为15 mm,机器人头部长度为160 mm,最大直径为140 mm。

图15 气动柔性机器人实物

和传统刚性机器人采用数量固定的刚性关节和连杆驱动运动的方式不同,气动柔性机器人基于端部工装的引导,在运动中由于不断加热,造成不同加热位置出现的热缩现象,导致类似于传统刚性机器人的关节和连杆数量一直在不断发生变化。这种现象不断组合在一起,就使得充气壁加热一侧形成了一条圆弧状的弯曲,在气动柔性机器人的端部引导下整体就发生了转向运动,如图16所示。

图16 气动柔性机器人转向

4 总结

本文作者制作了一种具有转向功能的气动柔性机器人,并对其端部执行机构进行了建模设计、对充气壁材料和热缩膜材料进行了实验选择。根据实验结果,充气壁带膜选择0.08 mm厚的PE筒膜,热缩膜选取厚度0.075 mm、宽度20 mm的PVC热缩膜,并选择热缩温度为80 ℃。提出气动柔性机器人在T形弯管中通过加热热缩膜收缩、柔顺过弯的转向策略,最后通过实验验证了文中所提转向策略的有效性。未来,将继续提升机器人的智能化,搭载更多微型探测器,提高气动柔性机器人对陌生环境的感知能力,对运用热缩转向策略气动柔性机器人的移动速度、运行精确度及转向成功率进行分析。