φ610管道检测机器人速度控制装置研究

2024-04-17臧延旭姜海洋陈峰白港生梁雪婷刘云杰

臧延旭,姜海洋,陈峰,白港生,梁雪婷,刘云杰

(1.北华航天工业学院机电工程学院,河北廊坊 065000;2.中油管道检测技术有限责任公司,河北廊坊 065000;3.中国石油管道局工程有限公司维抢修分公司,河北廊坊 065000)

0 前言

目前我国油气管道的四大能源战略通道已经全部建成投产,形成了中国油气管道“四面八方”的格局。在油气管网建设里程快速延伸的情况下,稍有不慎就会导致能源输送管道安全事故的发生。因此,经常性地开展管道内检测工作是保障油气管道输送安全的重要技术手段[1-2]。

国内外经过几十年的发展,形成了以漏磁、超声、涡流、电磁超声等为代表的管道内检测技术。其中漏磁内检测技术具有不需要耦合剂、对被检管道表面状态要求较低、能检测出管体内外表面和管体内部缺陷等优点,是目前油气管道内检测中应用频率最高的一项技术。基于此技术研制的管道检测机器人利用管道内输送的天然气或油等介质,在机器人前后端建立压差,使机器人以与管道输送介质相同的速度在管道内自运行。但目前新建的中俄东线天然气管道,如按设计输量输送的天然气流速预计将接近10 m/s,而常规管道机器人要求最高运行速度不超过5 m/s。采用降低管道输量调节机器人运行速度的方式虽然能有效控制其运行速度,但会对业主造成巨大的经济损失,短时内对下游用户的需求也会产生影响,因此,用于管道检测机器人运行速度调控的速度控制装置应运而生[3-5]。

1 泄流调速机器人研究进展

天然气管道用速度控制装置多采用泄流调速方式,泄流阀是该速度控制装置的核心器件,利用泄流阀开启不同泄流面积的方式实现对管道机器人运行速度的主动调控。目前对泄流调速机器人的研究成果包括:

(1)理论研究

杨理践等[6]将泄流阀简化为标准孔板结构,利用有限元软件分析了泄流气体流速、泄流孔板前后端压差随泄流孔尺寸变化的规律。臧延旭等[7-8]将端板泄流结构简化为孔板泄流模型,得出泄流孔面积与管道内截面积比值不超过7%且管道内气体雷诺数不小于105时,可将泄流阀的局部阻力系数取1.06,利用有限元软件分析了泄流孔总面积一定时不同泄流孔数量和不同泄流孔形状对泄流气体流速影响的规律。

NGUYEN等[9-10]、HENDRIX等[11]分别建立了厚孔泄流模型,将模型的局部阻力系数分为3部分,包括泄流孔入口(突然缩小段)、厚孔沿程段(机器人骨架内部气体通道)和泄流孔出口(突然扩大段),总结出厚孔泄流模型的局部阻力系数计算方程,利用有限元软件分析了泄流孔结构参数对泄流阀局部阻力系数的影响规律,但该泄流模型并不适用于圆筒型泄流结构。

PODGORBUNSKIKH等[12-13]介绍了一种双向反转的旋转扇叶泄流结构,可将泄流阀开启和关闭时间大幅减小。由于泄流阀开闭需要一定的时间,如何合理设定泄流阀开闭的速度阈值尤为重要,否则可能造成由于气体流速较快而泄流阀开启较慢导致的机器人超速运行的问题。

耿岱等人[14]为了增大泄流面积设计了一种筒型结构的泄流阀,在圆筒泄流罩的筒体圆柱面和筒体端面均开设泄流孔,但并未得出圆筒型泄流阀局部阻力系数的计算方程。

(2)试验测试

目前国内大口径长输天然气干线管道设计压力高达10~12 MPa,设计的输送天然气流速最快可达10 m/s。搭建接近工业管道运行条件的试验管道十分困难,同时漏磁检测机器人本身造价昂贵,试验时一般仅保留机器人泄流装置的主要结构特征。

PODGORBUNSKIKH、LOSKUTOV[15]使用管道机器人对一条1 220 mm口径的管道进行了2次内检测,1次为常规机器人,1次为基于泄流原理的速度控制机器人,通过管道机器人两次运行参数对比证明:带速度控制装置的机器人能有效调控运行速度,该调速方法比靠人工经验改变气体输送参数的调控方法具有速度快、可靠性高的优点。试验结果也表明:管道壁厚变化、管道附属件等特征也会对机器人运行速度产生影响。

ZHU等[16]设计了一种圆筒型泄流阀结构,利用压缩机、储气罐等搭建试验平台,通过向泄流阀后端输送储气罐内高压气体(储罐气体试验压力为0.6~0.8 MPa)的方式测试泄流阀在不同开口量时建立的压差值。试验结果表明:通过控制泄流阀的开口量可以调节泄流孔面积,当泄流孔开启面积比在0~20%时,比泄流孔开启面积比在20%~100%区间的泄流调速能力强。

CHEN等[17]利用内径为53.4 mm的不锈钢管搭建了长度为102.7 m、包含多个弯头的管路试验平台,所用压缩机最大压力为1.3 MPa,设计了不同面积的泄流嘴安装在清管机器人上。试验结果表明:相同的气体输送条件下,随着泄流面积的增加,机器人运行速度降低,机器人前后端建立启动压差的时间延长,并且当泄流面积达到一定程度后,机器人运行期间出现多次停止运行-憋压重新启动的现象;当泄流面积一定时,提升试验气体的输量后,机器人前后端建立的峰值压力随之增大。

以上试验结果说明泄流面积增大虽能有效降低机器人运行速度,但当管道输送天然气流速过低、压力较小时,由于泄流作用有可能建立不了足够的运行压差而出现机器人停止运行的问题。

(3)工业应用

主要是专业的管道检测公司利用设计的泄流调速装置完成工业应用,一般只公布应用效果,但前期研究测试情况一般不公开发表[18-19]。管道局检测公司设计了φ1016速度控制装置[20-21]。该装置安装在漏磁检测机器人上,进行了5次工业应用,累计运行里程803 km,天然气流速为5.9~7.6 m/s,降速后机器人运行速度为2.2~4.1 m/s。现场应用情况表明:特定结构的速度控制装置降速能力有限,即天然气流速再提升,即便泄流阀全开依然难以降速至合理区间。因此,仍需进一步提升装置的降速能力。

综上所述,目前对速度控制装置的试验测试压力在1 MPa左右,与工业管道运行压力相差较多。同时测试过程中对速度控制装置结构进行了简化,常采用一定面积的泄流嘴模拟泄流阀开启一定开口量时的状态,无法掌握泄流阀在高压环境下连续动作时的稳定性和旋转精度等状态。因此,为了更好地研究基于泄流原理的速度控制装置在接近工业管道输送环境下的相关特性与泄流孔开启量间的关系,以φ610速度控制装置为例开展速度控制装置的高压静态试验、动态试验,根据试验测试效果,再开展工业试验研究。

2 φ610速度控制装置介绍

φ610速度控制装置由图1所示的密封仓、泄流阀等组成,其中泄流阀由固定扇叶和旋转扇叶组成,密封仓内安装直流伺服电机、减速机和输出轴,输出轴连接旋转扇叶实现转动。旋转扇叶中心安装角度传感器,反馈旋转扇叶的转动位置,实现对旋转扇叶开启角度的精确控制。速度控制装置密封仓两端法兰便于安装集成。图1(b)依次为速度控制装置泄流阀“全闭—开1/2—全开”的状态,通过控制程序可实现旋转扇叶一次开启到位或分几步依次开启到位的工作模式。泄流阀全开后总的泄流孔面积与直径为φ150 mm的泄流孔面积相等。

图1 φ610速度控制装置

3 φ610速度控制装置静态试验

φ610速度控制装置由密封仓、泄流阀等组成,利用静态试验测试速度控制装置的密封性和高压情况下的运动灵敏性和准确性。图2(a)所示为静态测试用高压试验压力仓,包括前后端盖、泄流装置安装转接架、外部信号通信插头、高压摄像头等。

图2 φ610速度控制装置静态试验

试验时将φ610速度控制装置安装在压力仓安装转接架上,分别进行10 MPa水压试验和3 MPa气压试验。试验过程中通过线缆连接压力仓外部插头和速度控制装置插头,水压试验合格后再进行气压试验。每次试验时,待压力仓内达到试验压力,通过外部通信插头向速度控制装置供电和发送速度模拟信号v(速度控制装置通过控制程序预设速度上限vm和速度下限vl),控制泄流阀实现开闭动作。试验过程中利用高压摄像头观察泄流阀的动作情况,如图2(b)所示。

静态试验结果表明:(1)速度控制装置能按照预设的程序实现开闭动作,当v超过vm时泄流阀开启,当v低于vm但仍高于vl时泄流阀不动作,当v低于vl时泄流阀关闭;(2)泄流阀动作灵敏,位置准确,通过压力仓内高压摄像头观察,当速度模拟信号v超过程序预设值时即产生动作,直至达到预设的开启位置,泄流阀随即停止转动,开启/关闭位置准确;(3)速度控制装置密封仓的静密封和输出轴的动密封性能均良好,耐压能力10 MPa;(4)与常压状态相比,水压试验时当压力仓内介质压力升至10 MPa,速度控制装置驱动泄流阀转动的电机电流很小幅地上升。

通过高压静态试验可有效检验装置在高压工况下的密封性及动作准确性,同时由于泄流阀为动连接,如果存在设计或装配间隙不合理,可能在高压工况下会使泄流阀受力不均,使驱动电机的电流值有较大幅度的增加,严重时会出现电机堵转的问题。因此,高压静态试验还能有效排查出泄流阀受力不均的问题。

4 φ610速度控制装置动态试验

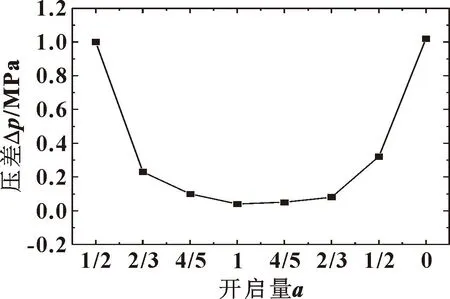

利用动态试验测试速度控制装置在不同压差下的运动情况,测试泄流阀在不同开启量时建立的压差。图3所示为动态试验的测试管路,包括储气罐、管道控制阀、速度控制装置连接管段、下游泄压阀等。其中速度控制装置安装在连接管段内,连接管段设有外部信号通信插头、2个压力传感器(分布在速度控制装置前后端,两者差值为试验压差)和高压摄像头。试验时利用空压机向储气罐内注气,气体流向为空压机→储气罐→速度控制装置连接管段→下游泄压阀→排空。将整个测试管段气体压力保持在2 MPa后,打开下游泄压阀放空,在速度控制装置处建立压差,通过通信插头向速度控制装置发送速度模拟信号,控制泄流阀按照“全关→开1/2→开2/3→开4/5→全开→开4/5→开2/3→开1/2→全关”的流程实现开关循环动作,记录泄流阀不同开启量时建立的压差。

动态试验结果表明:(1)速度控制装置能按照预设的程序实现开闭动作;(2)泄流阀动作灵敏,位置准确;(3)泄流阀经历一个开关循环动作在不同开启量时建立的压差值为:开1/2(1 MPa)→开2/3(0.23 MPa)→开4/5(0.1 MPa)→全开(0.04 MPa)→开4/5(0.05 MPa)→开2/3(0.08 MPa)→开1/2(0.32 MPa)→全关(1.02 MPa)。图4为φ610速度控制装置泄流阀开启量与压差关系,泄流阀依次经历全开再至全关的过程中,速度控制装置前后端压差呈现先减小后增大的趋势,由于试验过程中下游泄压阀始终处于泄压状态,而空压机不向储气罐内补气,因此,速度控制装置泄流阀一个开闭动作完成后,管内气体压力下降了近一半。

图4 φ610速度控制装置泄流阀开启量与压差关系

图4表明:(1)泄流阀开启过程中,随着泄流阀开启量增加,速度控制装置前后端压差值开始降幅较大,后期降幅较小。试验开始时速度控制装置泄流阀处于全关状态,测试管路下游泄压阀一开启,速度控制装置与下游泄压阀间的管道内气体快速放空,但由于速度控制装置本身无法实现严格的密封(零部件存在装配间隙),储气罐中的气体会渗漏到速度控制装置下游放空管道内,导致试验开始后泄流阀在全关状态时建立的压差小于但接近2 MPa;(2)泄流阀关闭过程中,随着泄流阀开启量减小,速度控制装置前后端压差值开始增幅较小,后期增幅较大;(3)结合(1)、(2)分析结果,速度控制装置泄流阀由全关→开1/2或由开1/2→全关的过程对装置产生的压差影响最为明显,当泄流阀开启量超过2/3对装置产生的压差影响很小。

动态试验也反映出,当管道内输送气体的状态参数(压力、流速等)不同时,特定结构的速度控制装置泄流阀建立的压差值是不同的。如图4所示,在泄流阀由全关开至1/2开口量时建立的压差为1 MPa,而由全开关闭至1/2开口量时建立的压差仅为0.32 MPa。

5 φ610速度控制装置工业试验

静态和动态试验结果表明φ610速度控制装置运转正常,耐压能力满足工业试验要求。天然气管道外径为610 mm,管道壁厚为8.8 mm,标准工况下管道输量为450×104m3/d,机器人发送首站的天然气压力为5.2 MPa,计算的天然气流速为3.63 m/s。发送机器人时,针对带固定泄流孔的机器人启动力问题,特意将泄流阀通过程序开启1/2的泄流面积(等效泄流孔直径φ106 mm),并控制泄流阀在机器人发出后的100 m里程内一直保持这种半开状态,100 m里程后恢复正常的速度判别程序,vm设为2.5 m/s,vl设为0.5 m/s。

速度控制装置动态试验结果表明管道内天然气的输送状态参数将影响建立的压差值,对于开固定泄流孔的机器人在发送过程中启动压差的建立可分为两个阶段:

(1)工艺管道切换流程阶段

发送机器人时,先将机器人推入到管道的发送筒内,然后切换流程,使管道内输送天然气流经机器人后端从而建立启动力使机器人开始运行。极限工况为流程切换完毕,机器人刚好发出,天然气以输送速度vF运行到机器人后端,接触瞬间机器人并未起动,与机器人后端接触的天然气运行速度突然降为0导致天然气压力由p1上升至p1+Δp1,同时在天然气压力为p1和p1+Δp1的交界面形成的压缩波以速度c向上游输送的天然气传播。假设在Δt时间内压缩波传播的距离为Δs,根据动量守恒定律列出的波后静止的天然气动量方程:

ρΔsA1(0-vF)=[p1-(p1+Δp1)]A1Δt

(1)

整理得:

(2)

式中:c为压缩波速度,m/s;γ为气体绝热指数,取1.4;R为气体常数,取518.3 J/(kg·K);T为气体温度,取293 K;A1为管内截面积,m2;vF为天然气流速,m/s。方程(2)中的天然气密度在压力不大于20 MPa且温度不低于-20 ℃时,可由理想气体状态方程计算:ρ=p1/RT,p1为管道发送筒内压力,MPa。

(2)工艺管道流程切换完毕

极限工况为流程切换完毕,但机器人由于泄流作用导致无法建立足够的压差而未运行。机器人停在发送管道内,上游天然气不断进入发送管道内,在机器人尾部“堆积”建立足够的压差,机器人才能顺利发出。根据图1所示泄流装置结构特点,φ610泄流机器人可利用厚孔泄流模型计算局部阻力系数。取泄流机器人上游稳定区域和下游泄流出口处的断面列伯努利方程,当(d/D)4数值很小可忽略时(d为泄流孔等效直径,m;D为管道内径,m),整理可得机器人前后端建立的压差Δp1为

(3)

式中:ξ为泄流阀局部阻力系数,根据文献[10, 22]中的局部阻力系数方程(4)或(5)计算;vL为泄流天然气速度,m/s,文献[9]表明当天然气流速小于200 m/s时可视为不可压缩气体,计算误差不超过5%,所以理论上最高的泄流速度vL=vFA1/AL,AL为泄流孔面积,m2。

min(ξ)=(1-AL/A1)(1.42+AL/A1)

(4)

ξ=0.5(1-AL/A1)0.75+(1-AL/A1)2

(5)

由方程(3)—(5)即可计算出天然气在最高泄流速度时能建立的最大启动压差值。

根据工业管道输送工况及机器人速度控制装置泄流阀设置状态,可分两个阶段计算开有固定泄流孔的机器人启动压差值:

(1)在工艺管道切换流程阶段:根据方程(2)计算的启动压差为0.057 MPa。

(2)工艺管道流程切换完毕:根据方程(3)—(5)计算的极限启动压差见表1。根据方程(4)和方程(5)计算得出的ξ值基本一致,其中ξ1利用方程(4)求得,ξ2利用方程(5)求得,计算得出的最大启动压差值为0.53 MPa。

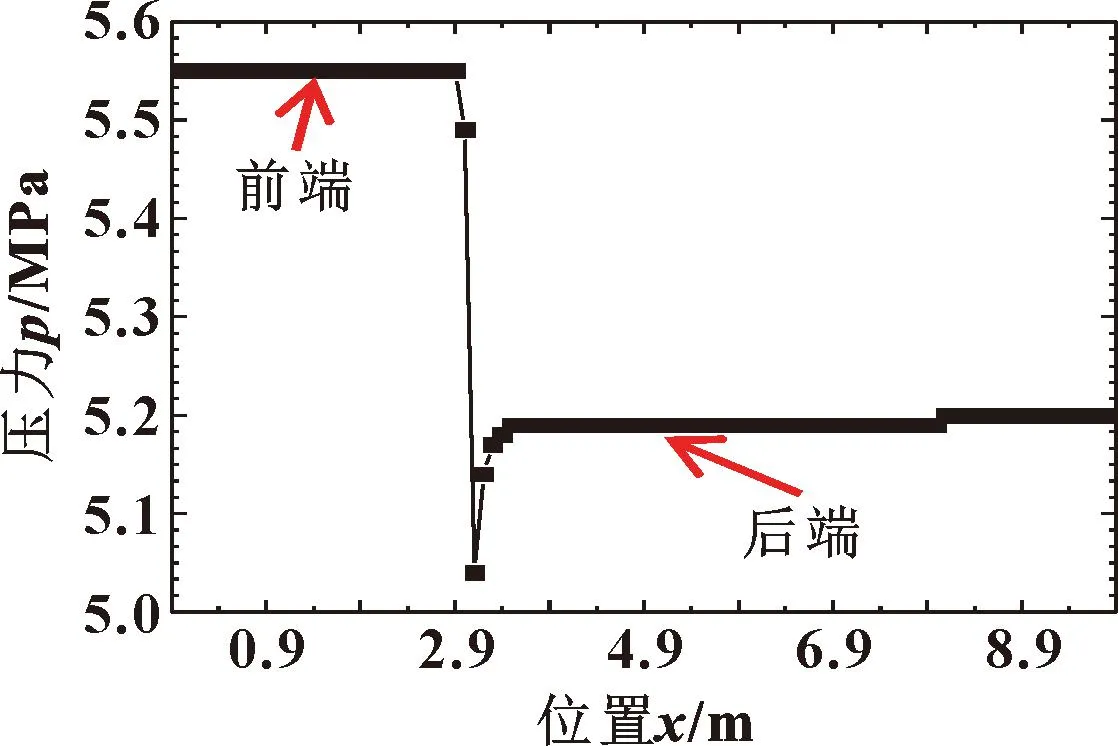

为验证最大启动压差方程的正确性,建立如图5所示的二维轴对称有限元分析模型,机器人长度L=600 mm,d/2=53 mm,机器人左端距离管道入口距离为5D,机器人右端距离管道出口距离为10D。网格为四边形结构,分析不同网格大小时机器人前后端的压差,最终选择网格尺寸为2 mm,当入口气体流速为3.63 m/s、出口压力为5.2 MPa时,得到的最大压差为0.51 MPa(图6所示),与计算值吻合。

图5 泄流机器人有限元分析模型

图6 泄流机器人前后端压力

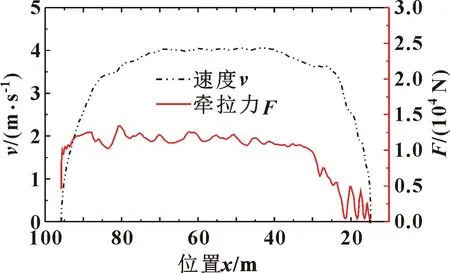

工业试验前对机器人进行了牵拉试验,测试机器人的运行阻力,根据现场天然气流速设定牵拉试验速度为4 m/s。由图7可知:机器人运行速度较平稳,但牵拉力则呈波动状态。分析原因可能与机器人利用弹性皮碗支撑有关。机器人稳定运行时的牵拉力即为机器人的运行阻力值,由图7可知机器人的平均牵拉力约为1.1×104N(换算为压差为0.04 MPa),计算的启动压差大于稳定运行的压差,初步判断开设固定泄流孔的机器人正常运行时能建立足够的压差。但机器人发送时是由静止状态发送的,根据工业现场发送机器人的经验,启动阶段的压差约为正常运行时压差的2~3倍,由此判断,计算得出的最大启动压差能使机器人顺利发送。

图7 φ610速度控制机器人牵拉试验曲线

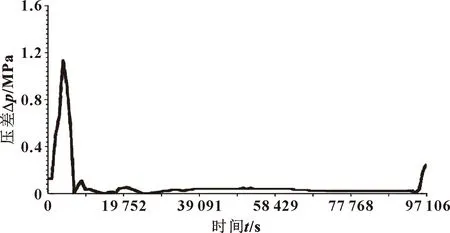

图8为φ610速度控制机器人工业试验照片,图9为φ610速度控制机器人在工业管道内运行的压差曲线,机器人启动压差约为0.12 MPa,稳定运行压差约为0.04 MPa,与牵拉试验结果基本相符,机器人启动压差约为稳定运行压差的3倍。

图8 φ610速度控制机器人工业试验照片

图9 φ610速度控制机器人运行压差

但机器人发出后,在74 m里程处停止运行约21 min,此时泄流阀由于程序控制尚处于半开泄流状态。前面分析可知此种状态下机器人的最大启动压差为0.53 MPa,但等待一段时间后机器人并未再次启动。采用上游提高输量的方式使机器人再次启动,由图9可知:在提升输量期间,机器人前后端压差逐步升高,直至压差升高至约1.1 MPa时,现场管道外放置的机器人跟踪仪提示机器人再次启动,后期输量恢复至正常水平,机器人后期稳定运行。机器人运行里程超过100 m后进入正常的程序判断流程。待泄流阀全开后,机器人平均运行速度为2.1 m/s。

6 结论

对φ610速度控制机器人进行了静态试验、动态试验及工业试验研究。由于动态试验搭建的测试管路系统庞大,将测试管路升压至工业管道运行压力是不经济的,往往也是难以实现的,利用静态试验可以弥补动态试验测试压力较低的不足。

静态试验利用压力仓进行,试验压力可达10 MPa,基本涵盖目前工业管道的上限运行压力。静态试验可有效检验速度控制装置泄流阀在高压环境下运转时仓体密封性及旋转扇叶动作准确性,可有效检验速度控制装置由于动密封的存在,各运动零部件间的装配情况及运动效果。静态试验结果表明:φ610速度控制装置动作灵敏,位置准确。

动态试验结果表明:φ610速度控制装置泄流阀开启量在1/2的区间对装置产生的压差影响最为明显,当泄流阀开启量超过2/3的区间对装置产生的压差影响很小;当管道内输送气体的状态参数(压力、流速等)不同时,特定结构的速度控制装置泄流阀建立的压差是不同的。

工业试验结果表明:机器人启动压差是稳定运行时压差的3倍,建立的泄流状态下机器人启动压差方程是可靠的。结合动态试验测试结果,对于泄流孔过大而无法利用自身输送流体建立足够启动压差的情况,工业上采用上游憋压或下游放空的方式建立压差,建立的方程可用于指导需要调节的范围。

φ610速度控制装置静态试验、动态试验及工业试验结果表明,利用泄流阀进行机器人运行速度主动调控的方法可行。但以下问题仍需进一步研究:

(1)泄流阀由固定扇叶和旋转扇叶组成,泄流阀全开时泄流面积理论上也只能占据扇叶总面积的50%,对于降速能力要求高的工况,该泄流阀泄流能力不足,仍需对大泄流面积的泄流阀结构进行研究;

(2)由于固定泄流孔的泄流作用有可能导致机器人无法建立足够的启动压差而产生停止运动的风险,在搭载泄流调速装置的机器人上建议增加额外的安全关闭装置,以防泄流调速装置失效使活动扇叶发生无法关闭的问题。