餐厨垃圾废弃油脂分离的工艺参数优化研究

2024-04-15曹飞陈冬许威邵颂友

曹飞,陈冬,许威,邵颂友

(江苏隽诺环保工程技术有限公司,江苏 南京 210012)

现如今,餐厨垃圾的主流处置方式为厌氧发酵资源化技术[1-3],因国内餐厨垃圾存在一定含量的不可微生物降解成分,需采用预处理工艺获取有机浆液作为厌氧消化底物,有效分离去除餐厨垃圾中较难或不具备生物降解组分,同时需尽量降低有机浆液中废弃油脂、盐分浓度对厌氧工艺运行产生的负面影响[4-6]。

通过对餐厨垃圾厌氧发酵机理与试验研究的资料查阅与分析[7-8],餐厨垃圾中废弃油脂具备厌氧消化产甲烷潜力大的特点,但存在过高脂肪含量将降低厌氧消化效率,高油脂浓度将显著延长厌氧发酵启动阶段的时间,廖家林[9]明确了厌氧消化工段发生“酸化及现象与进罐有机浆液中油脂率水平较高有着直接的关系。黄建钦等[10]研究表明,添加外源脂肪酶、表面活性剂的预处理方式可以提升含油脂浆液的产沼性能,但实际运行操作困难及成本费用较高,难以工程化实践,而行业普遍认为餐厨垃圾制备的有机浆液中低油脂浓度更有利于厌氧消化过程的稳定运行[11-13],此外,对餐厨垃圾废弃油脂的出路分析,不难发现餐厨废弃油脂的回收经济价值呈现逐渐升高的趋势,其后端的再生利用需求量在不断增大[14],为此,工程上餐厨制备有机浆液的含油脂率应尽可能的降低,既可以实现餐厨废弃油脂的回收高值再利用,同时明显降低对餐厨有机浆液厌氧消化工艺稳定运行带来的不利影响。

本文选取某餐厨垃圾处理厂预处理的餐厨垃圾为研究对象,以油脂得率为目标,通过三因素正交试验的设计与实施,获取较高水平的油脂得率,为餐厨垃圾预处理工程投入运行后提供最优化的指导参数。

1 试验思路

1.1 餐厨垃圾预处理工程工艺流程

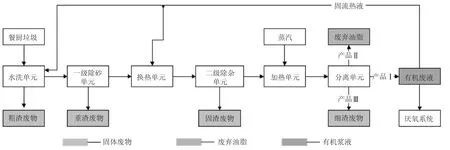

本文选取的研究对象为投产的餐厨垃圾预处理清洗脱浆工艺生产线,该生产线由水洗单元、除杂单元、加热单元及分离单元等组成,其主体工艺流程如下图1 所示。

图1 某餐厨垃圾预处理工程工艺流程简图

1.2 试验控制参数筛选

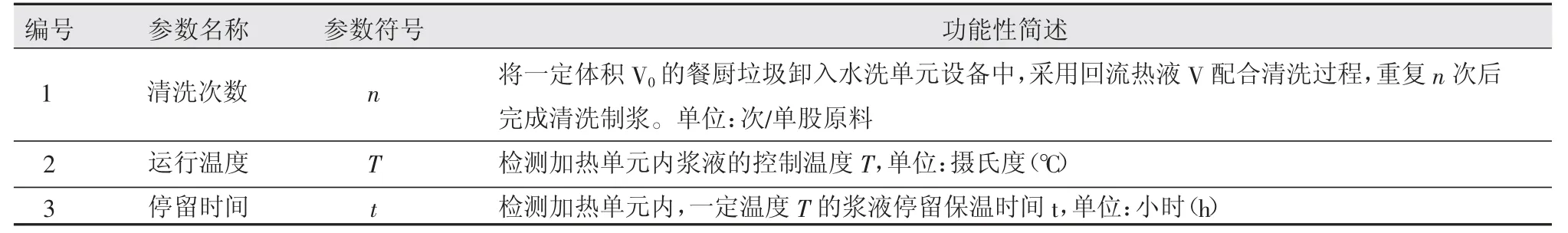

油脂分离工段是餐厨垃圾预处理工程工艺系统的重要组成部分,在工艺系统中存在较多的运行控制环节可影响油脂分离效果。在试验中,选取显著影响油脂分离的工艺核心运行参数进行控制研究[15],所选控制参数如表1 所示。

表1 餐厨垃圾油脂分离核心控制参数表

1.3 研究方法

1.3.1 主体研究

试验不同运行控制参数条件下,系统废弃油脂得率指标。

通过统计生产线分离单元产出的废弃油脂量,结合系统处理对象的总量与油脂率,摸索系统运行参数即清洗次数n、运行温度T 及停留时间t 对分离单元油脂得率指标的影响。

1.3.2 辅助研究

在主体研究的基础上,同步检测系统排出的“粗渣废物”、“细渣废物”的产出量及油脂率,结合系统处理对象的总量与油脂率,计算排出固体废物的油脂损失率指标,分析其对于系统油脂得率指标的响应关系。

本文以餐厨垃圾预处理工程分离单元处的油脂得率为表观指标,其较高值作为目标值,采用“3 因素3 水平”正交试验确定最优化的运行参数,为餐厨垃圾预处理工程油脂高水平分离提供运行指导参数。

2 试验部分

2.1 材料获取

2.1.1 取样点及测试参数

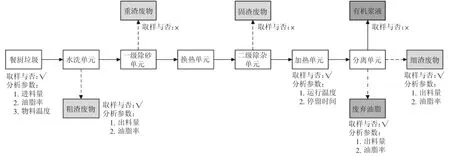

本试验采样分析及统计数据包括餐厨垃圾原料、粗渣废物、细渣废物、分离单元进料浆液、分离废弃油脂、取样位置及分析参数,试验对象的获取点位及物化分析名录如图2 所示。

图2 试验对象的获取点位及物化分析名录

2.1.2 试验周期

本次试验在具备投产的某餐厨垃圾处理厂内进行,生产线设计产能200 t/d,试验周期确定为生产连续带料的30 d,取样点位如图2 所示。

2.2 试验设计

2.2.1 工艺条件设置

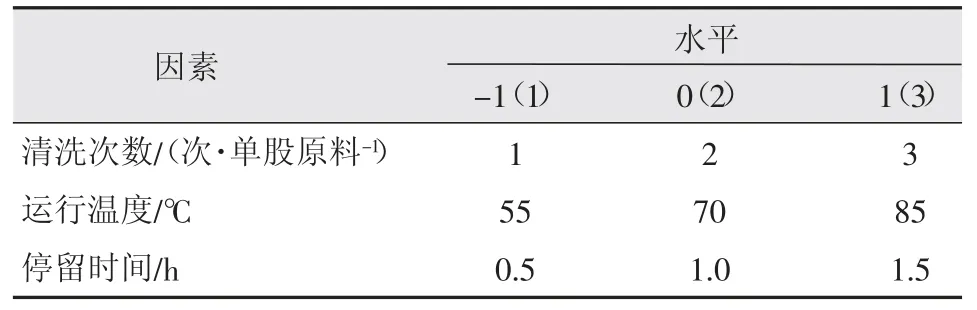

试验以清洗次数n、运行温度T 与停留时间t 为影响因素,分离单元废弃油脂得率作为响应值,加热单元的运行温度T 与停留时间t 则参考国内其他餐厨垃圾预处理工程案例的实际运行参数[16],根据Box-Behnken中心组合设计三因素三水平试验方案,具体设计如下表2 所示。

表2 试验组设计

2.2.2 检测方法及数据统计

2.2.2.1 系统排出固体废物产率测定

在试验周期内,统计单车次餐厨垃圾称重计量值,记录每日生产线处理垃圾总量m0、产出的粗渣废物量m1与细渣废物量m2,则排出固体废物产率ε 计算公式为:

ε粗渣=m1/m0×100%(湿基)

ε细渣=m2/m0×100%(湿基)

2.2.2.2 油脂含量测定

采用索式提取法进行测定。首先,将干燥的滤纸桶在分析天平上精密称重,记录重量m0,而后再将试样装入滤纸筒内并密封好,利用分析天平精密称取m1(建议5~8 g)。然后将滤纸筒放入索式提取器内,连接已干燥至恒重的烧瓶,烧瓶重量m2,放置在水浴槽内加热(80~85 ℃),提取器内加入低密度石油醚至完全浸没滤纸筒且达到提取器容积的2/3 处,抽提时间10 h。最后取下烧瓶于(100±5)℃干燥至恒重,冷却后称重m3。试样的油脂率η 计算公式为:

η=(m3-m2)/(m1-m0)×100%。

2.2.2.3 油脂得率计算

在试验周期内,统计单车次餐厨垃圾称重计量值,记录每日生产线处理垃圾总量m0、产出的分离废弃油脂量m3,则油脂产率δ 计算公式如下:

δ=m3/m0×100%(湿基)

2.2.2.4 试验原则及采样频次

在试验周期内,按照试验因数与水平值单日确定原则,共计17 组试验需17 日完成。采用同步采样原则,单日固定试验因数与水平值,依据图2 所示取样位置,确定餐厨垃圾原料处、系统排出固体废物处的取样频次为单日3 个/点位,分离油脂取样频次为单日统计1 次,固体废物采样量不低于15 kg/个,间隔约2 h 取样一次,记录生产当日运行参数即水洗次数n、运行温度T 及停留时间t 的具体数值。

3 试验过程及数据分析

3.1 试验过程

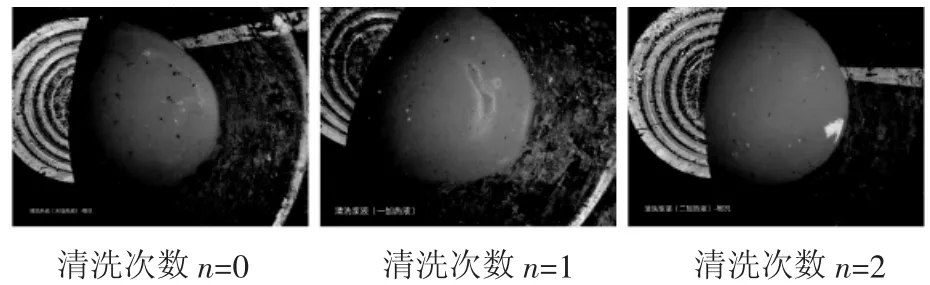

试验过程主要完成餐厨垃圾原料、不同清洗次数有机浆液的取样分析,统计进料量、加热保温的温度与停留时间T、废弃油脂及粗渣废物、细渣废物等数据。原料餐厨垃圾及预处理粗渣废物概况如图3 所示,不同清洗次数下的有机浆液概况如图4 所示。

图3 原料餐厨垃圾及预处理粗渣废物概况

图4 试验不同清洗次数下的有机浆液概况

试验过程系统分离油脂得率结果如表3 所示。

表3 试验中系统分离油脂得率数据

3.2 系统分离油脂得率

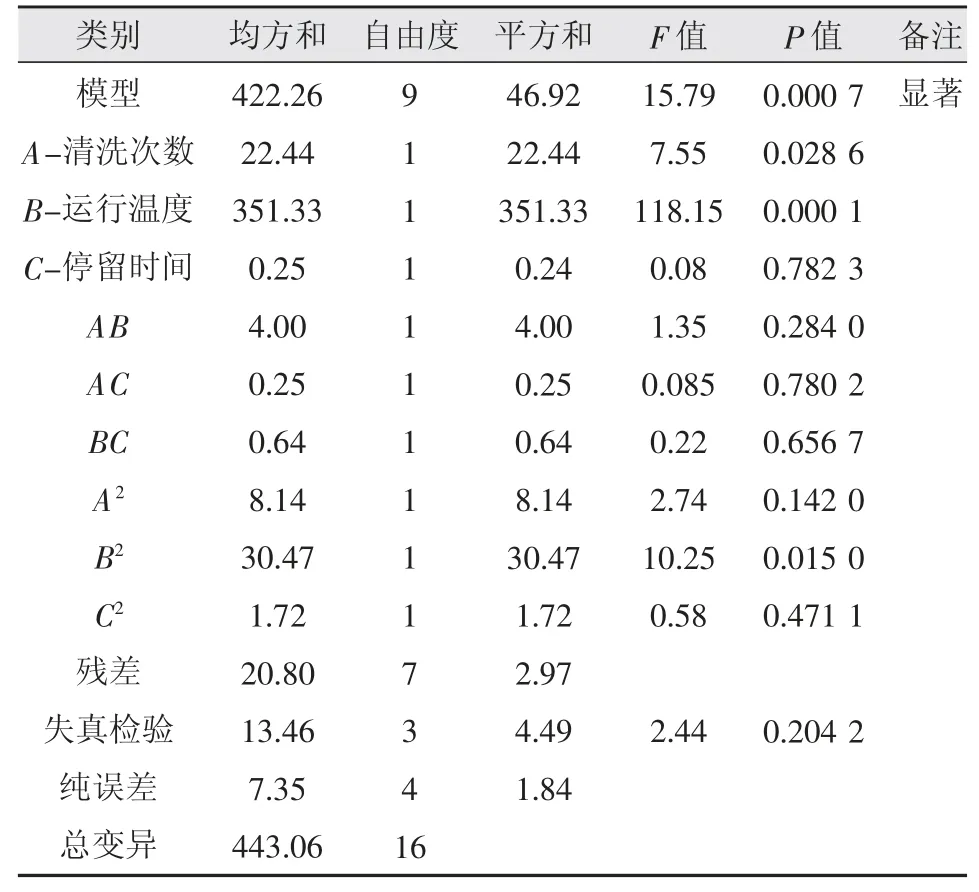

响应面模型构建将影响餐厨垃圾预处理油脂分离的因子清洗次数、运行温度、停留时间分别编码为A、B、C,分离油脂得率(Y)为模型响应值。通过Design-Expert 软件进行二阶模型的回归分析,其回归方程为:Y= 81.28+ 1.67A+ 6.63B+ 0.175C- 1.00AB+0.250AC+0.400BC-1.39A2-2.69B2-0.640C2,同时基于操作条件考虑,餐厨垃圾分离油脂得率最优响应值为:清洗次数为2 次/单股料、运行温度为85 ℃、保温时间1.0 h。此模型显著性检验P<0.05,校正决定系数R2=0.953,说明模型变异系数只有4.70%,具有统计学意义。响应面模型油脂得率方差分析如表4 所示。

表4 分离油脂响应面模型方差分析

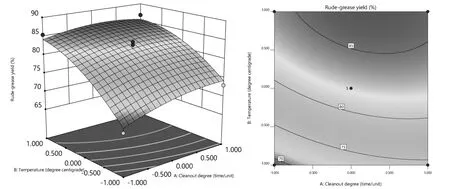

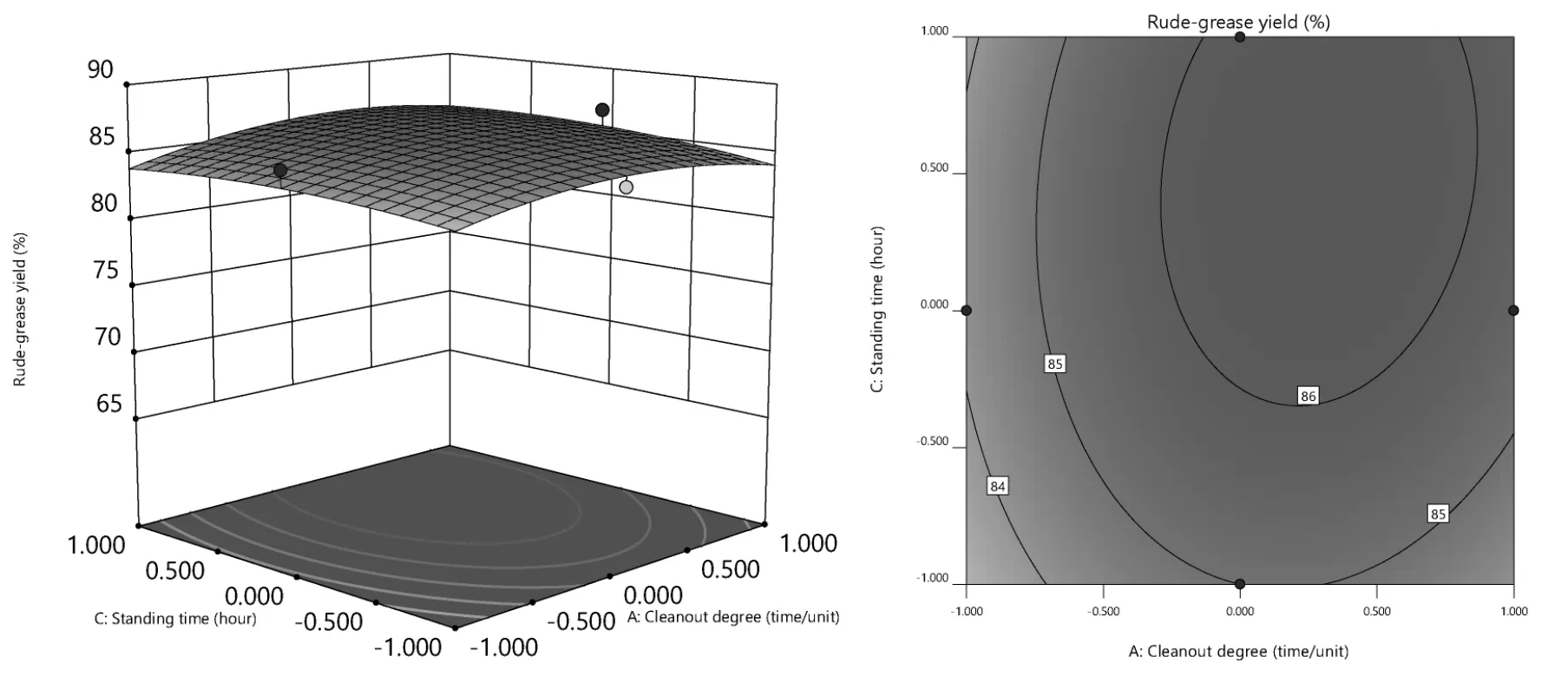

表4 显示了分离油脂得率的3 个影响因子(清洗次数、运行温度、停留时间)之间的相互效应。由图5 可知:在停留时间为1.0 h 时,运行温度对餐厨垃圾分离油脂的得率显著(P<0.05),清洗次数的增加有利于提高油脂得率,但是在清洗次数达到2 次以后则效果不在明显。图6 表明:在运行温度在85 ℃时,清洗次数在2 次/原料时可获得最高的分离油脂得率,停留时间对油脂得率差异不显著(P>0.05)。图7 显示:在清洗次数为2 次/原料时,运行温度的升高对分离油脂得率的影响显著(P<0.05),几乎成线性关系,而停留时间只是在温度上升至一定水平后才有较为显著的关系。

图5 油脂得率Y=f(A,B,1.0)相应曲面

图6 油脂得率Y=f(A,85,C)相应曲面

图7 油脂得率Y=f(2,B,C)相应曲面

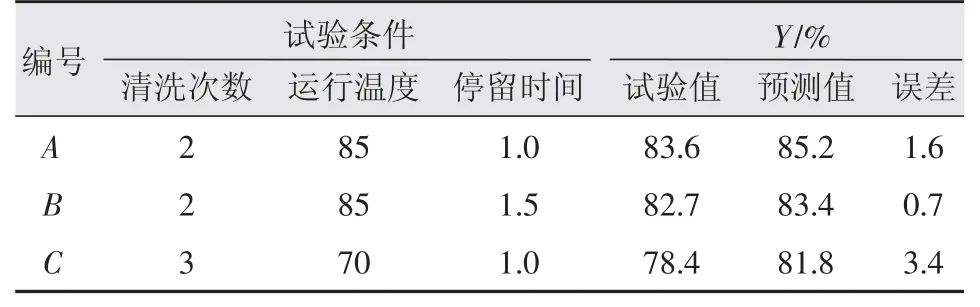

3.3 RSM 模型检验

为验证RSM 模型与实际应用的吻合程度,本文在改变运行参数后进行实际检测,将试验结果与模型预测值进行比较。各组合运行参数模型检验结果如表5所示,可知优化工艺运行参数下餐厨垃圾分离油脂得率预测相对误差不超过4%。

表5 餐厨垃圾粗油脂得率RSM 模型检验

4 结论

4.1 采用清洗次数2 次/原料、停留时间为1.0 h 及运行温度85 ℃时,餐厨垃圾分离废弃油脂得率最高。

4.2 当运行温度控制在85 ℃时,停留时间对油脂得率的影响显著,从工艺运行及节能角度出发,停留时间在1.0 h 可获得较为合理的油脂得率。

4.3 综合分析油脂得率的各影响因子,工艺方案与工程运行时可设计清洗次数2 次/原料,适当控制增加运行温度后便于调节停留时间参数,以减小设备缓存容积,提升运行管理的有效性。