烘燥机不锈钢圆网加工工艺探讨

2024-04-15恒天重工股份有限公司栗磊

恒天重工股份有限公司 栗磊 /文

1 前言

W系列新型圆网烘燥机是恒天重工无纺布生产线中重要设备之一,其运行效果决定了用户的产品品质。该新型圆网烘燥机转速高,烘干效果好,在节能环保、高效性能方面比以往圆网烘燥机有很大提高,市场竞争力强,是恒天重工目前主推机型。其中,不锈钢板圆网是烘燥机的核心零部件,其制造精度直接影响着整机的烘干效果和设备运行效率,所以不锈钢圆网的零件制造质量是决定烘燥机品质的重中之重。

不锈钢圆网零件结构及安装位置结构(如图1),材料为06Cr19Ni10钢板,厚3mm,冲Φ3.7孔,网板透气率44%。圆网直径Φ1500mm,长度3800mm,设计要求圆网跳动≤3mm(两端面跳动≤2mm),直线度≤2mm。

图1 圆网结构示意图

2 加工技术难点分析

圆网按板材展开净尺寸为3*3800*4700mm,按常规不锈钢板材标准宽度1219mm计算,需要四块钢板拼接。根据圆网类零件的加工经验及常规冷作加工设备资源,本不锈钢圆网有如下加工难点:

2.1 网板的平整问题

网板冲孔后会产生应力分布不均,引起网板变形,如果不消除网板应力,板材冲过的孔会影响网板的平面度及后续卷圆加工成形的难度。

2.2 网板孔去毛刺问题

网板冲孔成形后,网板表面和网板孔内会产生大量毛刺,如果采用传统机械抛光工艺方案,虽能去除网板表面毛刺,但不能清除冲孔孔内毛刺,影响零件质量及圆网烘干效果。

2.3 网板的圆弧成形问题

大直径网板面积大,厚度薄,刚性差,难以控制成形精度。

2.4 网板的焊接问题

圆网板拼接焊缝长,焊接工作量大,拼接时的焊接变形大。

2.5 圆网成形后的圆跳动和直线度修正

圆网壁薄,成形刚度差,圆网的圆度修正及定型保持困难,圆网的直线度修正困难。

2.6 圆网的动平衡

圆网为薄壁圆筒,不利于高速旋转,且圆网直径较大,吊装及安装困难,不利于做动平衡。

3 采取的工艺措施

对上述问题逐条分析后,制定工艺措施如下:

3.1 网板平整

网板冲孔后,由于孔多、密度大,网孔区受冲孔应力的作用,变形伸长,整个网板形成中间松周边紧的状态,凸凹不平,波浪纹多,且板材表面加工硬化严重。采用十三辊平整机(中厚板用)效果不好,平整困难,经充分论证,采取了多种工艺试验如下:

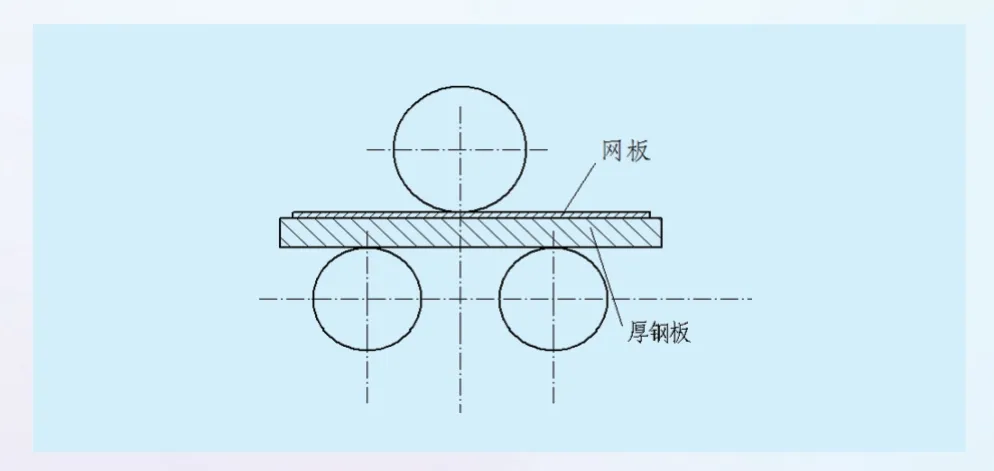

3.1.1 利用三辊卷圆机进行辗平试验(如图2)。在上下辊之间放一块70mm厚的钢板,然后在钢板上放上网板进行反复碾平。由于设备本身是均匀加压,不能针对无孔区单独进行加压,达不到无孔区延伸的目的,该区域平面度5~6mm,效果不理想。

图2 卷圆试验工装

3.1.2 制作简易工装和试验件(如图3),根据工艺方案需要设计制作一套简易压模和400mm宽网板试验件一件,利用压模将网板拉伸,以达到无孔区延伸的目的,效果稍有改善,平面度4~6mm,但由于试验件本身宽度窄,且工装两端和网板联接用螺栓固定,网板长度长,工作量大,效率低,不易批量生产。

图3 拉伸模工装

3.1.3 为更好解决网板平整问题,寻求外协资源,利用瑞士平整机碾平多次,钢板效果较好,网板效果不理想,网板平面度3~4mm。

3.1.4 最后使用自行研制的松边机反复多次松边,使网板两边的无孔区伸长,先解决网板中间松周边紧的问题,再配合十三辊平整机多角度反复碾平,网板平面度1~2mm,达到了预期效果。

3.2 网板去毛刺

目前常规的不锈钢网板去毛刺方法一直采用机械抛光和电化学抛光相结合,由于受环保因素影响,传统电化学抛光去毛刺工艺取消,只能采用机械抛光去毛刺。机械抛光轮多采用尼龙轮、毛毡轮、砂轮、砂皮轮等,表面较硬,网板表面的大毛刺去除较好,由于不锈钢粘性大,孔边缘的小毛刺抛光后,倒向孔里面,仍然勾挂纤维,影响零件质量。又相继采取了喷砂、喷丸,钢丝刷去除等,效果均不理想。最后经过充分论证,对一台旧龙门铣机床进行改造,以期具备抛光功能。通过设计自制工装,加装滑动导轨,利用龙门铣床运动机构,实现抛光轮平面位移和上下浮动。抛光轮采用上海3M中国有限公司两种不同材质的抛光轮:CP 7A CRS和EXL 9S FI N,抛光后经挂丝试验和网板显微镜放大检测,去毛刺效果理想,不再勾挂纤维,圆网表面质量提高。

3.3 网板圆弧成形

根据公司设备情况,采用两种工艺方案进行网板的圆网成形。

3.3.1 三辊卷圆机卷圆。采用4000mm薄板卷圆机成形,将网板放入卷圆机,目测调整网板一头与卷圆机辊子在一条直线上。然后调整卷圆机前后辊的间隙,进行卷圆试验,在卷圆过程中,我们采用调整前后辊的间隙由大到小,使卷圆半径由大到小,对样板合适后整体卷圆成形。卷圆成形后航车配合将圆网吊起,互转至平台上用手工氩弧焊焊接成形。

3.3.2 折弯机槽压圆弧。利用500T扳边机划线槽压圆弧成形。由于设备和压模老化,受力点不均,网板过长,加上孔区和无孔区回弹不同,尤其是不锈钢网板类零件,回弹更不易掌握,结果出现两头圆弧半径小,中间圆弧半径大的情况。经过多次试验及分析,采用中间分段垫高下模的方法弥补圆网长度方向受力不均问题,选用R100圆弧模,槽压效果较好,但圆网为分次槽压成形,圆网成形尺寸需要靠后期修正才能达到要求。

通过在4m卷圆机上卷圆加工成形,与网板分次槽压成形相比,每件圆网节省槽压工时大约30小时,提高工作效率,并且减轻了工人的劳动强度。但由于网板面积大、刚性差,卷圆成形精度不容易控制,且采取多件叠加卷圆,仍然成形困难。最终采用折弯机槽压圆弧,通过后期修正,来满足圆弧精度要求。

3.4 网板拼接成形和修正

圆网网板的拼接分别采用氩弧淌焊机进行焊接和手工氩弧焊进行焊接两种拼接方式进行试验。

3.4.1 氩弧淌焊机拼接。圆网网板材料06Cr19Ni10钢板,厚3mm,长3800mm,适合用氩弧淌焊机焊接,但公司氩弧淌焊机的有效焊接长度3200mm,焊接工作台距离地面高度1000mm,加上槽压圆弧后,网板呈圆弧状态,不能水平置放到淌焊机压板和焊接工作台中间,只能利用航车配合用卡兰吊起在平台上手工氩弧焊进行拼料,然后利用圆弧模胎修正(如图4、图5)。

图4 拼接摆焊

图5 圆网修正模胎

3.4.2 手工氩弧焊拼接。清理好焊接平台,利用卡兰吊装网板放平在焊接平台,对齐拼接焊缝,抛磨焊缝及两侧干净,氩弧焊机点焊牢固,焊点均匀,检查网板对接焊缝,氩弧焊接一面焊缝,焊接一面后利用卡兰吊装网板翻身,抛磨反面焊缝及两侧,清理干净,焊接反面焊道。焊接完毕后,对焊道进行抛磨处理,抛磨要平直,不能有凸起。最后利用模胎对接网板成整圆,并进行焊接。

为了保证圆网最终的公差要求,在圆网成形后,用围尺对圆网两端直径尺寸进行了测量,根据测量结果选择合适的配合间隙,确定两端合配闷头的加工尺寸。安装闷头和工艺芯轴后,圆网的刚性加强,在转轮架上对圆网的直线度和跳动进行了测量,标出高点和低点,再次利用模胎,并通过创新设计结构的工装,加工人员进入圆网内部对圆网进行最后的修正,反复多次直至达到图纸要求。

3.5 圆网平衡

一般圆网部件转速不高,不需要做动平衡,新型圆网转速提高,为满足客户要求,在完成静平衡以后,按圆网部件图将全部零件安装到位,增加做动平衡工艺。新型圆网烘燥机转速高,圆网部件中只有外部圆网与两端闷头转动,主要通过圆网筒体来传递扭矩,为保证圆网安全使用,我们通过增加启动时间,缓慢提高转速来减少瞬时扭矩过大对圆网筒体的变形影响。圆网部件为空心薄壁结构,主要为冷作加工而成,且圆网半径大,因此动平衡比一般辊体做起来困难。为完成圆网部件动平衡,从圆网的吊装,到与平衡机的连接,经过多次试验,增加筒体部件中轴盘精度,保证工装与圆网部件连接同轴度。调整两端在动平衡机HM5U的范围之内,做好吊装保护,避免磕碰圆网表面,完成动平衡校验和配重,完全达到设计平衡等级要求。

4 结束语

通过对烘燥机圆网采用不同工艺方案的网板平整、去毛刺、槽圆、焊接、做动平衡等工艺试验,我们总结了大量的加工经验,在这个过程中不断优化和改进加工工艺,最终保证圆网的直线度达到2mm,两端跳动1.5mm,中间跳动3mm,达到预期目标,满足了设计要求,达到产品需求,使用效果良好。同时优化后的工艺方案,能小批量生产,提高加工效率,降低劳动强度。