660 MW超临界燃煤锅炉干式除渣系统改造及效益评价分析

2024-04-14邓绍贤

摘要:针对某660 MW超临界燃煤锅炉将原湿式除渣系统改为干式除渣系统的改造方案进行了研究。首先阐述了该电厂锅炉水浸式刮板捞渣机使用现状及存在问题;然后对常见干渣机的形式结构及优缺点进行对比分析,鉴于该厂现场实际情况,采用鳞斗式干渣机作为此次改造的选择,同时对除渣系统附属设备改造进行分析;最后针对此次除渣系统改造效益进行了评价分析,结果表明,干式除渣社会效益较好,经济效益优势显著,每年可节约成本491.58万元。因此,该锅炉干渣机改造方案可为国内同类型火电厂科学决策提供依据。

关键词:干渣机;除渣系统;排渣装置;经济效益

中图分类号:TM621.2 文献标志码:A 文章编号:1671-0797(2024)07-0073-04

DOI:10.19514/j.cnki.cn32-1628/tm.2024.07.019

0 引言

燃煤锅炉运行过程中会产生大量废渣,其中包括煤灰和炉渣等。这些废渣不仅会对环境造成污染,还会浪费资源[1]。

为减少废渣的排放,提高资源利用率,对燃煤锅炉干渣机进行改造成为一项重要的技术手段。文献[2-3]针对湿式除渣改造至干式除渣的可行性分析及性能試验研究表明,干式除渣系统是一种可靠的废渣处理技术,通过将废渣从燃烧过程中分离出来,可以减少废渣的排放量,从而减少对环境的污染和资源的浪费,但燃煤锅炉干式除渣系统改造面临着一些技术和经济上的挑战[4]。首先,改造后的干渣机应具备更高的分离效率和更低的能耗,以满足燃煤锅炉的运行要求。其次,改造投资应考虑到经济效益,包括节约成本、提高效率和增加收入等方面[5]。

鉴于此,本文对660 MW超临界燃煤锅炉干式除渣系统改造进行了研究和分析,通过评估改造后的干渣机的技术性能和经济效益,可以为企业科学决策提供依据,实现资源的有效利用、环境保护和企业经济效益的提升。

1 设备概述

某电厂锅炉采用哈尔滨锅炉厂有限责任公司自主制造的660 MW燃煤超临界锅炉,其为一次中间再热、超临界压力变压运行,采用不带再循环泵的大气扩容式启动系统的直流锅炉,单炉膛、平衡通风、固态排渣、Π型布置、全钢架、全悬吊结构、露天布置。同步建设脱硫脱硝装置,每台锅炉下设置一台水浸式刮板捞渣机,刮板捞渣机头部提升角度35°,捞渣机落渣口中心线距锅炉中心线35.5 m,捞渣机头部滚筒中心线标高17.0 m,捞渣机落料口设在渣仓中心线上,由捞渣机将渣提升到17.0 m高度后进入渣仓。经渣仓脱水后的湿渣由汽车外运至灰场碾压贮存或供综合利用。

除渣系统设计规范如表1所示。

2 现状概述

该电厂锅炉捞渣机采用山西电力设备厂生产的GL-60水浸式刮板捞渣机。在机组正常运行中,若煤质变化,当煤量达370 t/h及以上时锅炉燃烧渣量增加,捞渣机出力无法满足要求,存在溢渣情况。此外,经渣仓脱水后的炉渣含水量大,运输时渣水渗出影响环境,且运输成本高。捞渣机投运至今,因运行时间较长,存在链条、槽体、导向轮等附件磨损严重的缺陷,原设计的集水池、排水泵等配套设备运行环境差,故障率较高。

湿式捞渣机还存在大渣块掉入渣井,水封瞬时汽化引起炉膛负压大幅波动,导致锅炉熄火的事故隐患,且湿渣含水量大,固废利用率低,运输费用高,水耗量大,环保风险高。

基于上述亟待解决的问题,该电厂拟将水浸式刮板捞渣机改造为干渣机。

目前,火电厂常见干渣机主要有钢带式干渣机、履带式干捞渣机及鳞斗式干捞渣机三种,钢带式干渣机驱动动力来源于滚筒提供摩擦力,输送带/链为网带,规格为800 mm≤输送带宽≤1 600 mm,抬头结构采用“压轮+钢带”,布置最大倾斜升角33°;履带式干捞渣机驱动动力来源于链轮与链条啮合驱动,输送带/链为圆环链,规格为800 mm≤输送带宽

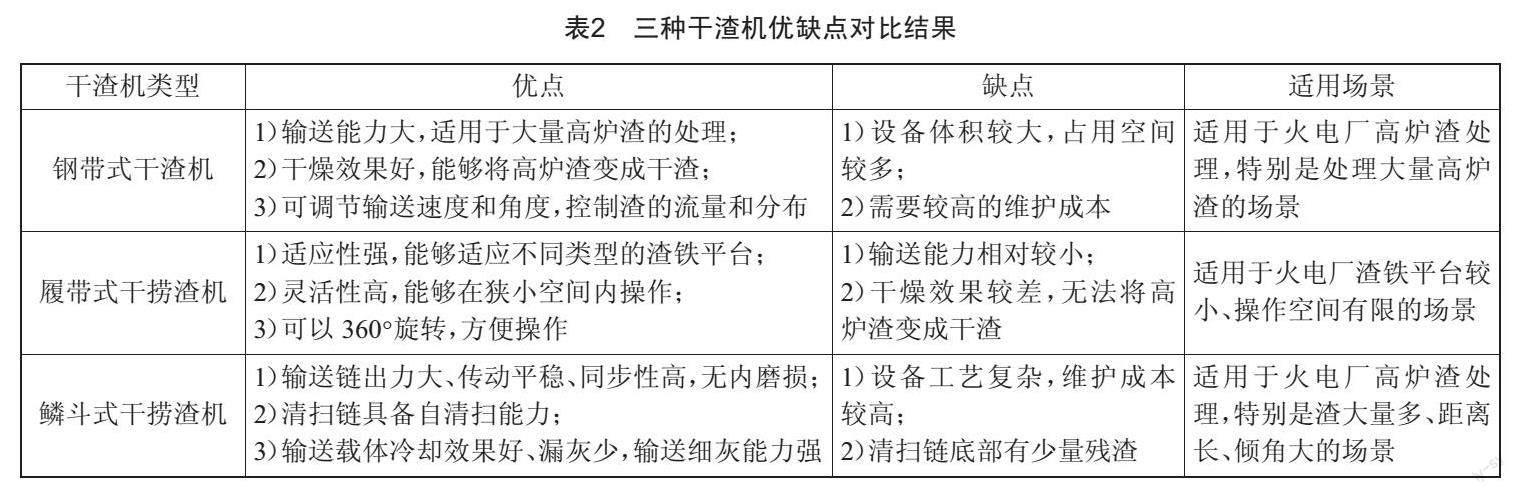

≤2 600 mm,抬头结构采用“压轮+履带板”,最大倾斜升角40°;鳞斗式干捞渣机驱动动力来源于链轮啮合链条轴套驱动,输送带/链为圆环链套筒滚子链,规格为800 mm≤输送带宽≤2 600 mm,抬头结构采用“压轮+鳞斗”,最大倾斜升角45°。三种干渣机优缺点对比结果如表2所示。

根据三种干渣机优缺点综合对比结果,该厂拟采用鳞斗式干渣机进行锅炉干渣机改造。

3 改造方案

3.1 除渣系统改造原则及配置

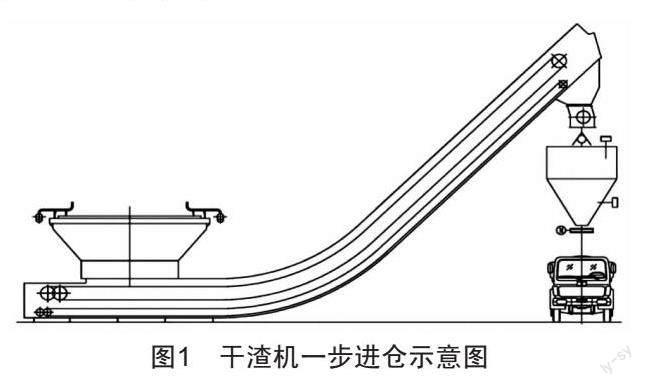

此次除渣系统改造设计原则:将原湿式除渣系统改为干式除渣系统,电动驱动。干渣机采用一步进仓方案,如图1所示。

设1台干渣机、2台碎渣机(1台运行、1台备用)和1个贮渣仓。干渣机前配有炉底排渣装置,可对大渣进行预破碎,可拦截大焦块,有预冷却、预破碎的功能。炉底排渣装置由隔栅、挤压头、箱体、驱动液压缸和摄像监视系统等部分组成,渣块首先落到隔栅上,得到预冷却,然后通过摄像监视系统,控制水平移动的齿形挤压头将渣块破碎。经过炉底排渣装置,渣落入干渣机内,被缓慢输送至干渣机头部,进入碎渣机破碎后排入渣仓。环境空气通过干渣机上的冷却风门冷却炉渣,灰渣冷却的同时空气温度升高,带着底渣的热量空气进入锅炉炉膛。设计出力工况下风冷式排渣系统进风量小于锅炉总进风量1.0%,最大出力时风冷式排渣系统进风量小于锅炉总进风量1.5%。整套系统采用程序自动控制,且控制直接纳入主机DCS控制系统。

渣仓下部配置1台散装机、1台双轴搅拌机、1个事故放灰装置,渣仓设置防止放灰扬尘的装置。干渣机出力按照20~80 t/h(干渣)可调频设计,每台炉配备1台渣仓及其他辅助设备。

3.2 除渣系统设备

3.2.1 渣井

渣井采用钢结构和耐火材料承受大块炉渣的直接冲击。渣井内壁采用厚度大于10 mm的耐磨耐温材料(性能不低于16锰钢板),能承受炉渣970 ℃高温和大块炉渣高空冲击;外壁采用厚度大于10 mm的普通钢板,内外壁之间敷设耐火硅酸铝保温板(砖),保温结构设计按保温层外壁温度不大于50 ℃考慮。

3.2.2 炉底排渣装置

炉底排渣装置由隔栅、挤压头、箱体、驱动液压缸、摄像监视系统、液压泵站及管路部分组成。此次改造炉底排渣装置采用防护隔栅结构,能有效防止大渣的下落对设备造成冲击破坏,100%防止结焦对干渣机的损坏,同时该结构能满足50 m高度处3 t的结焦渣块下落对炉底排渣装置的冲击要求。炉底排渣装置中的挤压头部件采用液压驱动,开关灵活,起到隔离门的作用,能有效实现大渣块的预冷却和预破碎。关断门打开或关闭状态均为水平移动设计,垂直作用力由静止的隔栅承受,这样即使油缸失灵,关断门也不会自动打开。

3.2.3 碎渣机

在干除渣机的落渣口下设置一台干式碎渣机,其主要包括设备本体外壳、驱动装置、联轴器、底座、护罩、电机等。此次改造碎渣机的主体结构采用单辊形式,辊齿板和颚板齿型进行结构优化设计,在碎渣机上安装有力矩限制器对驱动电机进行保护,并设置卡阻报警装置,一旦有不易破碎的硬焦,出现卡阻时,辊齿停止转动后,自动控制系统报警。此外,为提高系统运行可靠性,此次改造采用两台同型号的碎渣机,碎渣机可自由切换运行,现场应有足够的检修空间,备用的碎渣机应有可靠的检修安全防护措施。

3.2.4 干渣机

炉底渣经过渣井落到缓慢移动的干渣机输送装置上,高温热渣在干渣机的耐热输送装置上冷却和向外输送,从风门进入的受控自然空气逆向冷却热渣,在锅炉BMCR运行工况条件下,自然空气将高温炉渣冷却到150 ℃以下,同时吸收炉膛辐射热、底渣蓄热和底渣化学热,在炉膛负压作用下返送回炉膛,参加炉膛燃烧。正常出力下,冷却空气总量不超过锅炉总燃烧空气量的1%,并能根据排渣量和排渣温度进行自动调节。

此次针对干渣机进行以下方面改造:

1)干渣机的结构为整体箱型封闭式,整体设计为焊接结构。干渣机头部应设置检修起吊设施,起吊重量满足最大起重件起吊要求,并留有150%的裕量。

2)干渣机输送带采用成熟可靠的材料,确保输送带在热渣工况下不变形、耐磨损,网带采用316L不锈钢,钢丝直径>?准6 mm;履带圆环链>?准34×126 mm,表面硬度≮HRC60;鳞斗式干渣机的套筒模锻链规格≮H80×200 mm,且采用20CrMnTi材质,表面需硬化处理,硬度HRC60,硬化层厚度>2 mm。

3)干渣机设置过载保护,打滑、断链、断带停车保护装置,事故信号送至主控室干排渣控制系统。此外,设置渣温检测装置和大渣检测装置,渣温检测装置通过3个双支铠装热电偶测温元件实现,大渣检测装置由摄像监控系统实现。

4 效益分析

4.1 经济效益

干渣机改造后提高了渣的回收利用率,减少了废渣的处理和处置成本。此外,改造后的干渣机自动化程度更高,能实现智能化控制,提高了生产效率和运行稳定性,可以降低能源消耗和维护成本,从而降低企业的运营成本。改造后经过长期运行统计,干渣除渣经济性优势较为明显,对比结果如表3所示。

通过表3可以看出,干式除渣在水费、炉渣利用、热量回收、备件费用和维护费用等方面的经济效益都较为明显,经计算改造为干式除渣每年可节约成本491.58万元。

4.2 社会效益

干渣机改造后将带来以下社会效益:

1)环境效益。改造后的干渣机能够降低渣的排放量,减少对环境的污染,减少颗粒物和二氧化硫等污染物向大气的排放,改善空气质量。

2)资源利用效益。改造后的干渣机可以提高渣的回收利用率,减少资源浪费。通过对渣的处理和回收利用,可以减少对矿石等原材料的需求,降低资源消耗。

3)安全效益。改造后的干渣机可以提高运行稳定性和安全性,减少事故风险。新型干渣机设备自动化程度更高,能实现智能化控制,减少人为操作的风险,提高工作安全性。

4)社会形象效益。改造后的干渣机符合环保要求,改善了企业形象。通过改造和升级现有设备,企业体现了对环境保护的重视和承诺,提升了企业的社会形象和声誉。

5 结束语

本文针对某660 MW超临界燃煤锅炉将原湿式除渣系统改为干式除渣系统的改造方案进行研究,总结出改造后带来如下优势:1)干式排渣系统用环境风冷却热渣,不需要用水冷却,节约了大量水资源,降低了公司运行成本;2)由于系统无水耗,干式排渣系统无废水排放,无须废水处理系统,有利于环境保护;3)回收热量,提高了锅炉热效率;4)灰渣可直接用于建筑材料,干渣的综合利用效益好。

[参考文献]

[1] 刘泰生,周棋,张秀昌,等.干式除渣系统对锅炉性能影响的研究[J].锅炉制造,2018(3):1-4.

[2] 龚仁明.某发电厂1、2号锅炉湿式除渣改造至干式除渣的可行性分析[J].无线互联科技,2019,16(2):112-113.

[3] 赵方渊.电站锅炉干式排渣机性能试验研究[J].电站系统工程,2022,38(1):53-55.

[4] 李圳,周朋.超临界燃煤机组除渣系统优化改造效益分析[J].煤炭加工与综合利用,2021(1):85-88.

[5] 丁博.国华台电600 MW机组捞渣机控制系统改造与应用[J].装备制造技术,2020(8):118-120.

收稿日期:2023-12-18

作者简介:邓绍贤(1969—),男,贵州贵阳人,工程师,主要从事火力发电厂生产管理工作。