考虑界面接触状态的湿式离合器扭矩特性

2024-04-13崔家豪吴健鹏刘继凯王立勇

崔家豪,吴健鹏,刘继凯,王立勇

(1.现代测控技术教育部重点实验室(北京信息科技大学),北京 100192; 2.中国科学院 微电子研究所,北京 100029)

湿式离合器凭借工作寿命长、扭矩容量大、性能稳定等优点,广泛应用在重型车辆中,其性能直接决定了车辆能否平稳起步和换挡。扭矩是湿式离合器的一个重要参数,直接影响着传动效率和使用寿命。湿式离合器扭矩特性受多种因素影响,其中界面接触状态直接影响着摩擦副之间的接触情况,对离合器扭矩影响显著。因此,研究湿式离合器扭矩特性及界面接触状态对其影响规律是非常必要的。

目前,国内外学者对湿式多片离合器的研究多集中于接合过程摩擦转矩和带排转矩,主要从离合器工作参数、结构参数两方面展开研究。针对离合器的工作参数对扭矩特性的影响,学者主要从转速、润滑油流量、油温等方面进行了研究,马彪等[1]建立了单摩擦副承载力方程和转矩方程,研究了被动摩擦片的角速度、油膜厚度以及摩擦转矩等离合器接合过程工作特性的变化规律。Yu等[2-3]耦合温度场建立了湿式离合器数值模型,研究了相对滑摩速度、润滑流量等工作参数对摩擦转矩的影响规律。师路骐等[4]针对摩擦副间油膜的高速负压现象,通过建立高转速差下摩擦副间隙负压收缩模型,分析了从低速差到高速差全程变化过程下的摩擦副间隙动态变化规律,改进了带排转矩模型。Iqbal等[5]考虑了摩擦副间隙的流体运动,建立了用于估计开放式多片湿式离合器带排扭矩模型,该模型能够预测在可变流量和不同转速下的带排扭矩。Hu等[6]建立了数学模型来预测湿式离合器在高周向速度下的带排扭矩。项昌乐等[7]提出了一种新的带排转矩求解方法,更好地计算了高转速差区域中的带排转矩。张恒等[8]研究了湿式多片离合器滑摩过程中摩擦转矩衰减,提出了湿式多片离合器摩擦转矩衰减系数,优化了扭矩计算模型。于亮等[9]建立了多物理场耦合的热力学模型,研究了润滑油温度对湿式离合器摩擦扭矩的影响。针对离合器的结构参数对扭矩特性的影响,学者主要从摩擦片表面沟槽结构、结合元件结构进行了研究,Jang等[10-11]、Li等[12]建立了多场耦合的离合器扭矩模型,研究了沟槽特征对离合器接合过程中摩擦转矩的影响规律。郑良杰等[13]研究了在不同花键摩擦因数下湿式多片离合器分离过程中的摩擦转矩。陈漫等[14]建立了多摩擦副系统有限元模型和热力学数值模型,研究了摩擦副数、卡簧宽度、压板厚度等结构参数对摩擦副间接触压力的影响。于亮等[15]建立了考虑花键摩擦力的离合器转矩计算模型,研究了键处摩擦力对离合器比压衰减的影响。

目前,对离合器扭矩的研究主要集中在工作参数与结构参数的影响,针对界面接触状态对湿式离合器扭矩的影响研究较少,主要问题在于界面接触状态难以等效到模型中研究。针对上述问题,本文基于理论知识,建立考虑界面接触状态的湿式离合器扭矩模型,仿真获得离合器的控制油压与结合过程中的扭矩,根据SAE#2试验台的测试结果对仿真模型进行了试验验证。通过模型,研究了油温、控制油压和碟形量对离合器结合过程扭矩的影响。

1 结合过程理论建模

湿式离合器的结构及液压控制系统简图如图1所示。在工作过程中,液压系统提供控制油压,通过控制油路直接作用在活塞上,通过活塞位移压紧摩擦片与钢片,实现传递扭矩的功能。图中ps为系统主油路油压,pc为离合器油缸充油油压,Qp为定量液压泵输出流量,Qc为离合器油缸充油流量,Qv为溢流流量,Q1为离合器泄油孔泄漏流量。

图1 湿式离合器结构及液压控制系统简图Fig.1 Schematic diagram of wet clutch structure and hydraulic control system

1.1 离合器液压系统建模

通过液压系统实现对湿式离合器结合过程的控制,对于液压系统来说,通过液压泵持续输出流量,忽略管道内油液的泄漏,根据液体的连续性,可得液压系统内油液的流量平衡方程为

Qp=Qc+Qv+Qy

(1)

式中:Qy为主油路油压为ps时管道容腔内油液压缩引起的流量变化,其计算公式为

(2)

式中Vy为管道容腔的容积。

输入离合器油缸的流量Qc计算公式为

(3)

式中:Cd为阀口流量系数,Ax为阀开口面积,ρ为油液密度。

Qc与控制油压pc的关系为

(4)

式中:Ac为活塞面积,Q1为泄压孔泄漏流量,计算公式为

(5)

式中:d1为泄压孔直径,L1为泄压孔长度,孔径比为5∶1。

对于安全阀其流量Qv,计算公式为

(6)

式中:pz为安全阀开启压力,取值一般大于预设压力(1.50 MPa)的90%,取pz=1.35 MPa;Cq为阀口流量系数,d2为阀口平均直径,α为阀芯半锥角,x为阀口开度,其计算公式为

(7)

式中k为安全阀的弹簧刚度。

1.2 离合器活塞动力学模型

离合器活塞在控制油压的作用下产生位移,忽略密封圈摩擦力的影响,考虑钢片摩擦片的刚度,在离合器摩擦片与钢片间隙消除过程中,活塞动力学方程如下:

(8)

式中:Fω为油液离心力产生的动压力,mc为活塞质量,c为钢片黏性阻尼系数,ks为回位弹簧刚度,λ为弹簧初始压缩量,xc为活塞位移。

当摩擦片与钢片开始接触后,在压力作用下摩擦片与钢片发生压缩变形,刚度用kc表示,此时活塞动力学方程为

(9)

离心压力计算式为

(10)

式中:a为离合器油缸活塞的内径,b为外径,ω为离合器角速度。

1.3 离合器扭矩模型

在离合器的实际工作过程中,摩擦片与钢片并不能完全接触,通常会发生弹塑性接触,设粗糙接触面积为Ac,其计算公式为

(11)

式中:H=h/σ为膜厚比,κ为塑性变形系数,N为微凸峰的密度,β为微凸峰的曲率半径,σ为联合表面粗糙度均方根,Ared为非沟槽区域面积比,与离合器所处工况(温度、滑摩速度、压力等)相关。

粗糙接触压力pc计算公式为

(12)

式中:K为接触系数,E为当量弹性模量。

湿式离合器摩擦副处于混合摩擦阶段时,油液作用在活塞上的压力,一部分由摩擦副间的油膜动压力承受,一部分由摩擦副微凸体接触力承受,可以由此得出力的平衡方程:

(13)

式中Fapp=π(b2-a2)pa,其中pa为作用在活塞上的制油力。

令微凸体接触面积与名义接触面积之比为C,由下式得到:

(14)

进一步可得

(15)

式中:R1为摩擦片内径,R2为摩擦片外径。接合过程摩擦副处于混合摩擦阶段,此阶段的黏性转矩Tv可以表示为

(16)

式中:Δω=ω1+ω2,μ为润滑油黏度。

Rx为等效半径,其计算公式为

(17)

φf、φfs计算公式可分别表示为:

zf(132+zf(345+zf(-160+zf(-405+

zf(60+147zf)))))]},H≤3

(18)

(19)

式中:zf=H/3,ε*=0.003 33。

此阶段的粗糙转矩可以表示为

(20)

随着主动端与被动端的转速差不断减小,摩擦系数不断发生变化,当转速差接近0 r/min时,摩擦片与钢片之间的状态由滑动摩擦逐渐转变成静摩擦,摩擦系数将发生突变。同时,界面接触压力与温度也会在不同程度上影响摩擦系数,拟合出摩擦系数f为

(21)

式中:v为主动端与被动端之间的转速差,m/s;T为温度,℃;p为界面接触压力,MPa。

离合器系统的转矩平衡方程表示为

(22)

式中:I1为主动端转动惯量,M1为主动端输入转矩,ω1为主动端角速度。

2 模型验证与分析

为获得离合器的扭矩特性,结合理论知识建立仿真模型,模拟了湿式离合器在控制油压作用下摩擦片与钢片的结合过程,搭建离合器扭矩测试试验台,验证考虑界面接触状态的湿式离合器扭矩模型。

2.1 simulink仿真模型搭建

通过对湿式离合器结合过程中液压系统和摩擦片运动过程的分析,搭建Matlab/Simulink 仿真模型,获得离合器结合过程中对控制油压的仿真与离合器结合运动学仿真,离合器仿真参数见表1。

表1 离合器仿真参数Tab.1 Clutch simulation parameters

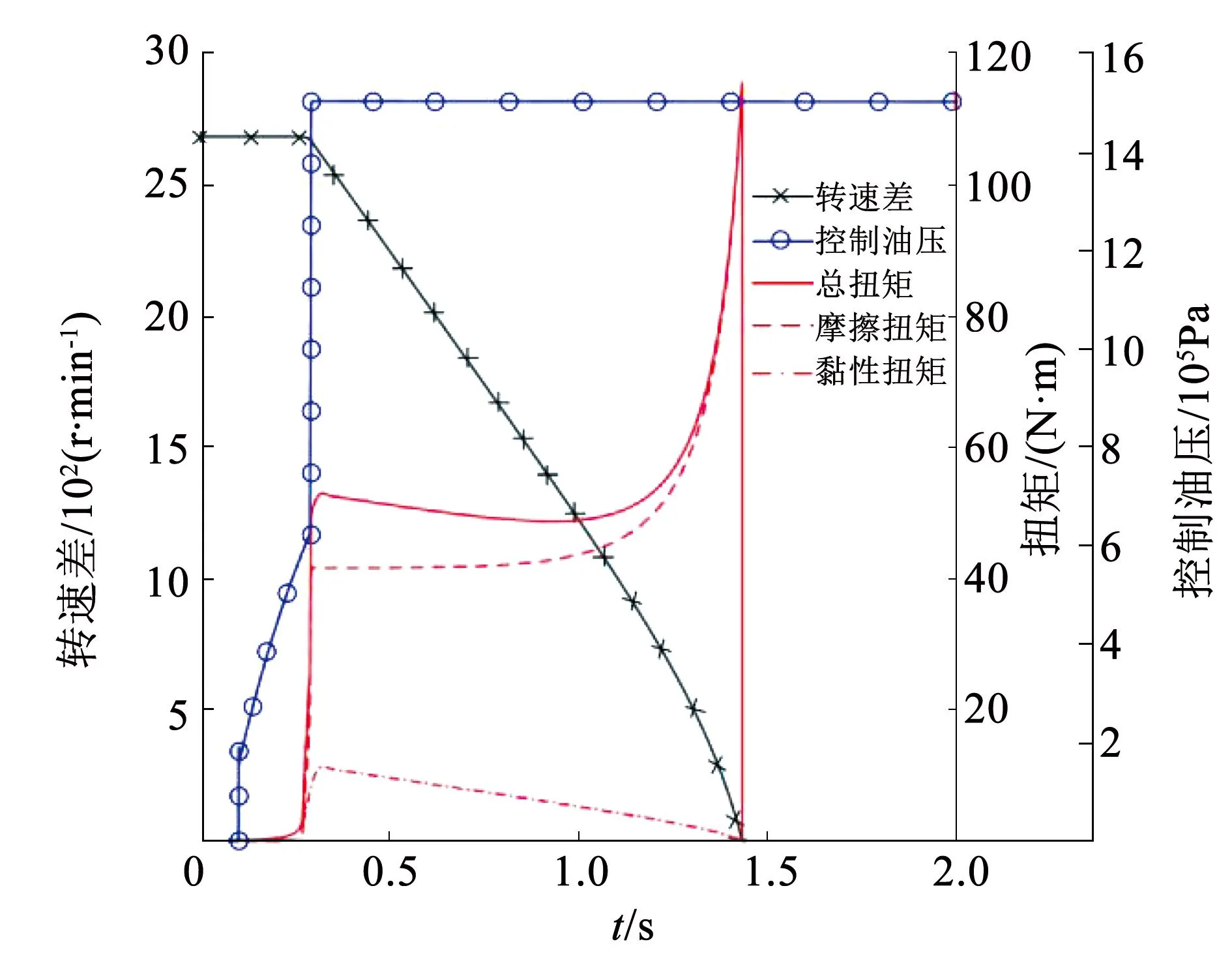

图2所示为离合器仿真过程中代表性的模拟信号。初始时刻,离合器转速差稳定在设定值2 686 r/min,当接收到控制信号时,控制油压实现三段式上升并稳定在设定值1.5×106Pa,在控制油压的作用下,摩擦副间隙逐渐减小。

图2 仿真结果Fig.2 Simulation results

如图2所示,在初始间隙消除阶段(0.10~0.27 s),转速差变化并不明显,此时摩擦扭矩还未产生,摩擦片之间充满着润滑油液,随着间隙的减小,黏性转矩逐渐增大,但其数值较小,此时转速缓慢降低;随着离合器间隙逐渐减小,在0.27 s摩擦副开始接触,摩擦转矩迅速升高,此时处于混合摩擦阶段,摩擦扭矩起到主要作用,转速明显下降;在0.27~1.00 s中,随着转速差的降低,黏性转矩逐渐降低,摩擦转矩小幅上升,总扭矩缓慢下降;1.00~1.40 s中,转速下降到0 r/min,黏性扭矩持续下降至0 N·m,摩擦扭矩在1.40 s时刻达到峰值,主要原因是此时摩擦片与钢片之间近似与静摩擦,摩擦系数相比动摩擦显著增大。

2.2 试验验证

SAE#2试验台是用于离合器摩擦特性研究的试验装置,整个测试系统实物图与简化原理图如图3所示。离合器分为主动端与被动端,主动端连接转速转矩传感器进行信息采集,由电机驱动旋转,被动端为制动端,保证试验安全。试验中,液压泵通过操纵油路对离合器进行加压,由压力传感器进行采集,通过润滑回路对摩擦片进行润滑,通过油温传感器测量润滑油液的温度。最终采集到的信号传递到上位机进行处理,实现对整个试验装备的控制。

图3 SAE#2离合器测试系统Fig.3 SAE#2 clutch test system

试验中离合器对偶钢片材料为65 Mn,摩擦片摩擦材料为改良的铜基粉末冶金材料,润滑油型号为10 W/40-CF,控制润滑流量为4 mL/(min·cm2)。

摩擦片内径为0.060 m,外径为0.073 m。具体试验步骤如下:1)系统上电。试验开始前通过加热器对油液进行加热,当温度达到预设值100 ℃时停止,准备进行摩擦转矩试验。2)启动电机。通过电机带动主动端旋转至预设转速2 686 r/min。3)停止电机。在活塞端施加压力使其迅速增大直至达到设定压力(1.0、1.2、1.5 MPa),离合器在压力作用下开始滑摩。4)检测离合器主动端转速。当转速降低到0 r/min时停止试验,记录试验数据。

本文搭建的模型对比未考虑界面接触状态的模型,考虑了随着工况的变化,摩擦系数在工作过程中的变化,非沟槽区域面积比Ared在不同的接触状态下的变化,平直片与碟形片不同的等效半径Rx计算方法。图4为控制油压1.5 MPa下考虑界面接触状态模型的仿真结果、未考虑界面接触状态模型的仿真结果与试验的对比图,在三段式控制油压的作用下,离合器扭矩首先快速上升,上升到50.0 N·m左右出现小幅度的下降,在离合器进一步结合过程中,随着转速差的降低,扭矩逐渐上升,当转速差降为0 r/min时,离合器扭矩瞬间降低。

图4 平均面压1.5 MPa离合器扭矩试验结果与仿真对比Fig.4 Comparison of clutch torque test results and simulation with 1.5 MPa average surface pressure

从图4中可以看出,考虑界面接触状态的模型仿真趋势与试验数据符合较好,相较于未考虑界面接触状态的模型,准确度提高22.30%,验证了模型的有效性。但是考虑界面接触状态的模型仿真趋势与试验数据存在一定的差异,主要体现在离合器制动时间与扭矩峰值两个方面,仿真模型制动时间略短于试验,主要原因是在离合器接触过程中存在着碰撞摩擦力,在模型中对于这一方面的设置过于理想化,导致制动时间较快。扭矩峰值略小于真实值,差值在7%左右,主要是当扭矩达到峰值时,离合器之间的摩擦近似等同于静摩擦,相较于动摩擦,摩擦系数会显著增大,此时模型中摩擦系数略小于真实值。

3 扭矩特性影响因素

为研究界面接触状态对湿式离合器扭矩特性的影响规律,结合离合器工作过程中的实际情况,通过设置模型中的参数,分别研究控制油压、油温和摩擦片碟形量对离合器扭矩特性的影响。

3.1 控制油压对扭矩的影响

离合器在结合过程中,控制油压上升的速率以及幅值的大小对摩擦片与钢片的接合时间影响很大,同时影响着摩擦片与钢片之间的接触压力,进而影响着结合过程的摩擦扭矩。通过仿真获得不同控制油压下的离合器扭矩,研究控制油压的影响规律。设定仿真油压分别为1.0、1.2、1.5 MPa,得到不同油压下离合器扭矩如图5所示。

图5 不同控制油压下的扭矩Fig.5 Torque under different control oil pressures

从图5中可以看出,随着控制油压逐渐降低,离合器扭矩大小降低,制动时间变长。在1.5 MPa下,初始阶段扭矩迅速上升到48.0 N·m左右,峰值为115.5 N·m,1.38 s后制动结束;当压力下降到1.0 MPa时,初始阶段扭矩迅速上升到34.0 N·m左右,峰值下降到 89.7 N·m,相较于1.5 MPa下扭矩下降22.38%,制动时间延长到2.02 s,延长了46.05%。导致这一现象的原因主要是控制油压决定着摩擦片上的平均面压,由式(20)可以看出,当平均面压pc减小时,摩擦扭矩减小,因此压力下降之后扭矩整体下降。同时,由离合器系统的转矩平衡方程可知,主动端在扭矩作用下转速逐渐减小到0 r/min,当扭矩下降之后,转速下降速率降低,因此制动时间延长。控制油压过小会导致离合器结合不够紧密,无法实现传递扭矩的功能,不能起到正常的工作效果,但当控制油压过大时,又会加剧摩擦片的磨损,降低离合器的效率和寿命。通过上述模型可以分析不同油压下离合器扭矩的变化规律,可为离合器正常工作的控制油压范围提供一定程度的指导。

3.2 油温对扭矩的影响

在离合器结合过程中,摩擦热会导致离合器工作温度升高,如果没有及时降温,就会导致离合器失效。润滑油可以通过流动冷却的方式,将摩擦面的热量带走,但润滑油的存在导致摩擦片之间产生黏性转矩,不同油温会导致油液黏度发生变化,从而影响黏性转矩。同时,油液温度的变化会导致摩擦系数发生变化,从而对摩擦扭矩产生影响。因此,针对油温对离合器扭矩的影响主要从黏性扭矩和摩擦扭矩两方面进行研究。设定油液温度为60、80、100 ℃,仿真获得离合器黏性扭矩和摩擦扭矩如图6所示。

图6 不同油温下的扭矩Fig.6 Viscous torque at different oil temperatures

随着油液温度的升高,黏性扭矩的峰值逐渐降低,60 ℃时黏性扭矩最高值达到了17.5 N·m,当温度升高到100 ℃时,黏性扭矩的最大值只有6.7 N·m,降低了62.0%。当温度升高时,润滑油的黏度下降,由式(16)可以推导出黏性扭矩降低,同时,黏度降低后导致间隙消除阶段产生的油膜厚度减小,油膜剪切力下降,也会造成黏性扭矩下降。另外,随着油温的升高,摩擦扭矩整体升高,主要原因是随着温度的升高,摩擦系数有所上升,摩擦扭矩增加,由式(20)、(21)可以推导出。在黏性扭矩与摩擦扭矩的共同作用下,制动时间有所减小,但减小程度并不明显,100 ℃相较于60 ℃制动时间减小了2.9%。可以看出,油液温度的升高可以降低黏性扭矩的大小,降低发动机克服黏性扭矩所提供的功率,减小了发动机的功率损耗,但当润滑油温度过高时,对离合器的冷却效果有所降低,会导致摩擦片在高温作用下出现烧蚀变形的情况,造成离合器失效,因此,控制好润滑油的温度对确保离合器正常工作是十分重要的。

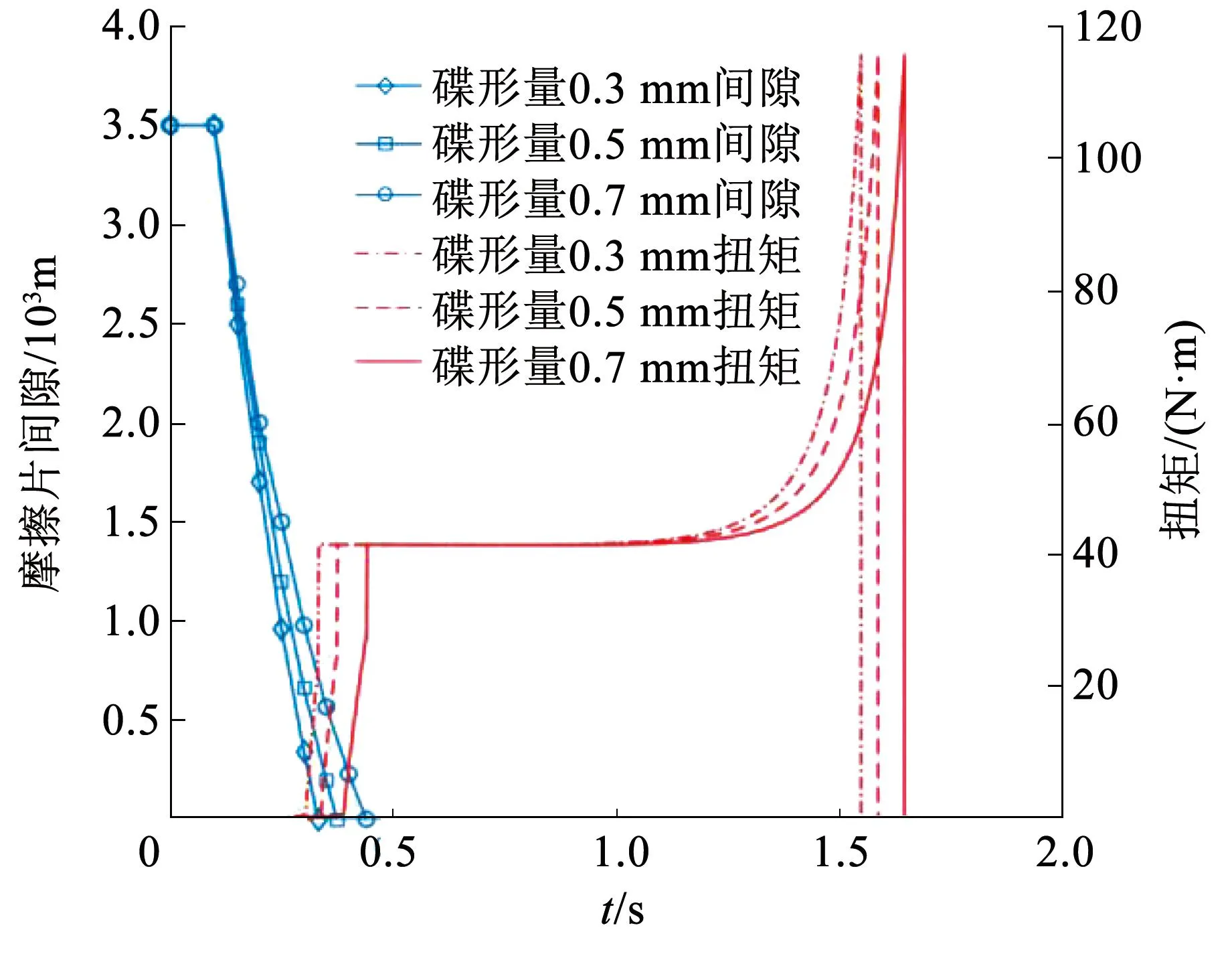

3.3 摩擦片碟形量对扭矩的影响

摩擦片碟形量会影响离合器的压力和接触面积分布,进而影响摩擦片的摩擦力和离合器的扭矩输出。图7为碟形片简化的示意图,初始的碟形量为h0,随着压力的作用,碟形片间隙逐渐减小为hx,设定碟形片在工作过程中等效半径为Rx,由几何关系可以获得下式,通过等效半径Rx研究离合器对离合器扭矩的影响。

图7 碟形片示意Fig.7 Schematic diagram of disc shaped plate

(23)

设定摩擦片碟形量分别为0.3、0.5、0.7 mm,得到不同碟形量下摩擦副间隙与离合器扭矩如图8所示。从图8可以看出,随着碟形量的增加,摩擦片的间隙变化速度降低,从发出信号开始到摩擦片与钢片完全结合的时间有所延长,碟形量为0.3 mm时完全结合时间在0.32 s左右,当碟形量增加到0.7 mm时,结合时间延长到0.44 s,延长了37.50%,当摩擦片碟形量增加时,摩擦片结合过程受到的碟形片阻尼增大,由活塞动力学可知活塞运动速度减缓,导致摩擦副间隙变化减缓;相应的,扭矩产生的时间也有所延长,进而导致制动时间延长,0.7 mm的碟形量相较于0.3 mm的碟形量,制动时间延长了6.28%。

图8 不同碟形量的摩擦副间隙与扭矩Fig.8 Clearance and torque of friction pairs with different disc sizes

适度的碟形量可以方便摩擦片与钢片的分离,当摩擦片碟形量过大时,会导致离合器在结合过程中摩擦片与钢片之间发生相对滑动,影响离合器的扭矩传递。

4 结 论

1)基于理论知识建立了考虑界面接触状态的湿式离合器扭矩模型,仿真获得了离合器结合过程中的扭矩,并通过离合器台架试验验证了模型的有效性与准确性,扭矩峰值误差在7%左右,与未考虑界面接触状态的模型相比,准确度提高22.30%。

2)随着控制油压的增大,离合器扭矩逐渐增大,制动时间逐渐减小,当油压从1.5 MPa降低到1.0 MPa时,扭矩峰值下降了22.38%,制动时间延长了46.05%;随着油温的升高,黏性扭矩逐渐降低,当油温从60 ℃升高到100 ℃时,黏性扭矩下降了62.0%,同时摩擦扭矩逐渐升高,制动时间减小了2.9%。

3)摩擦片碟形量对离合器扭矩的影响主要体现在扭矩产生时间,碟形量的增加会导致摩擦副间隙变化时间增加,从而导致扭矩产生时间增加,当碟形量从0.3 mm增大到0.7 mm时,摩擦副间隙变化时间延长37.50% 制动时间延长了6.28%。