舱外航天服除湿装置除湿及再生特性

2024-04-13杨润泽臧华兵梁志伟李广利尚文锦

张 震,杨润泽,卞 强,臧华兵,梁志伟,李广利,尚文锦

(1.中国航天员科研训练中心,北京 100094; 2.人因工程全国重点实验室(中国航天员科研训练中心),北京 100094)

舱外航天服是出舱活动必备的个人防护装备,为满足空间环境使用要求,舱外航天服为航天员出舱活动提供安全有效的环境防护、密闭环境的环境控制和生命保障、出舱作业所需的操作工效保障[1]。其中,环境控制与生命保障系统简称环控生保系统,主要由供气调压系统、通风净化系统、温湿度控制系统、测量与供配电系统以及乘员保障系统组成,该系统主要用于维持航天服里规定的压力,供给航天员呼吸用的氧气,通风散热和除湿,向液冷服提供循环水,清除人体排出的废气[2-3]。

作为舱外航天服环控生保系统的关键技术,舱外航天服内部环境参数的测量,既能完成航天服环控生保系统工作状态的监测,也是评价航天员安全环境的重要依据[4]。特别是航天服内部的CO2分压传感器直接涉及航天员的生命安全,其测量灵敏度、响应时间、使用寿命等指标受气体中的湿度影响较为明显。因此,需要在气体进入CO2分压传感器前进行干燥除湿处理,以保证CO2分压传感器能够精确检测航天服内CO2分压,保障航天员安全。

除湿装置作为航天服环控生保系统的产品,采用双通道并联式结构,每个除湿通道内装填一定量的干燥剂,能够去除湿气对CO2分压传感器测量精度的影响,保障航天员安全。为研究分析除湿装置的除湿以及再生特性,本文对比研究了常用几种干燥剂的除湿性能,基于综合分析选用变色硅胶作为除湿装置装填的干燥剂;同时开展了除湿装置使用模式对比研究,从而获得除湿性能、再生性能及使用模式最佳的除湿装置,提高了CO2分压传感器的测量精度。

1 试验试剂、装置和方法

1.1 试验试剂及仪器

本文选择常用的CaCl2以及硅胶作为除湿装置的干燥剂进行试验对比分析,由于普通CaCl2为大颗粒的晶体,无法满足装填要求。因此,本文对其进行了物理处理,即捣碎后采用标准筛网筛分出一定大小的CaCl2颗粒进行装填。同时,由于硅胶内部具有网状结构并存在许多空隙,空隙的毛细管孔径不同,因此硅胶的吸附性能力也各有不同[5]。本文采用细孔硅胶和变色硅胶分别进行装填,从而对比分析不同干燥剂的除湿性能。

本文采用维萨拉HMI36A型号温湿度测试仪测试除湿装置进出口气体的绝对湿度,采用Alicat型号为MC-200SCCM-D的气体质量流量控制器控制除湿装置除湿试验中的气瓶供气流量,采用Alicat型号为KM0212的气体质量流量控制器控制除湿装置再生实验中的气瓶供气流量。

1.2 试验装置及方法

1.2.1 除湿装置除湿性能实验

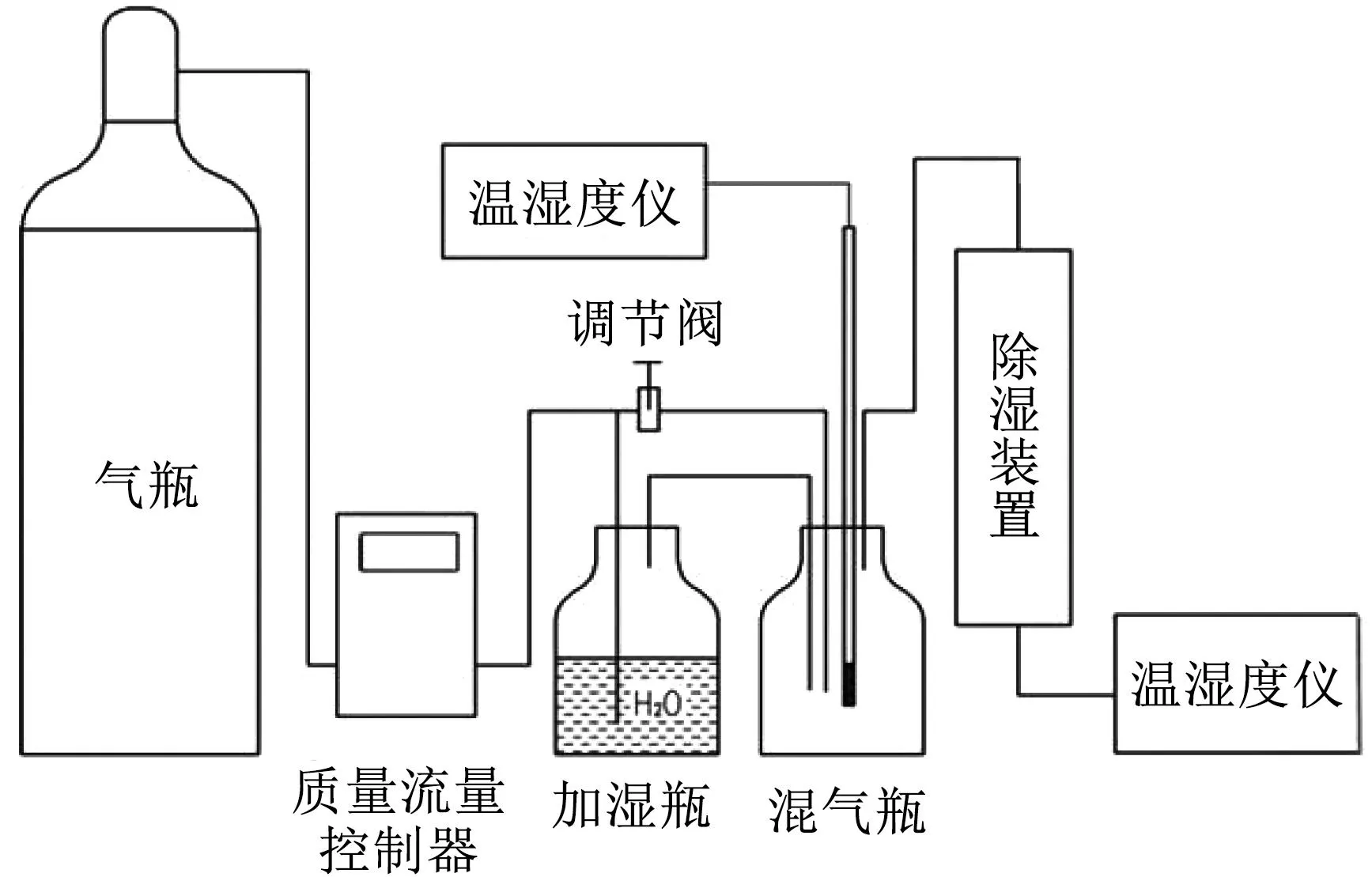

试验装置如图1所示,实验时将混气瓶放置于恒温水浴中,水浴温度设定为26 ℃。氧气气瓶供气流量设定为150 mL/min±10 mL/min,调整调节阀使得混气瓶中的气体绝对湿度控制在16.0 g/kg±0.2 g/kg,采用温湿度计测量除湿装置吸湿通道出口的绝对湿度。

图1 除湿装置除湿性能试验原理Fig.1 Schematic of dehumidification performance test for dehumidifier

CaCl2和变色硅胶的对比实验中,待除湿装置单个通道吸湿8 h后停止该通道吸湿,同样方法测试另一个通道的除湿性能,试验结束后观察除湿装置出口绝对湿度变化以及通道内干燥剂的状态。

硅胶吸湿性能对比实验中,待除湿装置出口绝对湿度达到9.9 g/kg时停止除湿装置除湿实验。

1.2.2 除湿装置使用模式对比实验

1)按照图1所示装置开展除湿装置除湿实验,其中氧气气瓶供气流量设定为150 mL/min±10 mL/min,调整调节阀使得混气瓶中的气体绝对湿度控制在16.0 g/kg±0.2 g/kg,采用温湿度计测量除湿装置吸湿通道出口的绝对湿度。

2)除湿装置正常使用模式。除湿装置每个通道连续吸湿10 h,整个试验过程中除湿装置的出口绝对湿度应低于9.9 g/kg。除湿试验完成后按照图2所示进行除湿装置再生实验,其中实验时将氧气气瓶供气流量设定为300 mL/min±10 mL/min,连续吹扫5.5 h。干燥剂吹扫再生时除湿装置的两个通道串联连接(其中,除湿装置第1次吸湿后再生时通道1出口连接通道2入口,除湿装置第2次吸湿后再生时通道2出口连接通道1入口)。

图2 除湿装置再生试验原理Fig.2 Schematic of regenerative test for dehumidifier

3)除湿装置间断使用模式。除湿装置每个通道连续吸湿5 h后停止试验,间隔3 h后继续对每个通道进行5 h的除湿试验。两个通道均完成上述试验后进行除湿装置再生,再生方法保持不变。

2 结果与讨论

2.1 干燥剂选型分析

2.1.1 CaCl2和变色硅胶的对比分析

在整个试验过程中,装填CaCl2的除湿装置出口绝对湿度一直保持在0.7 g/kg以下;装填变色硅胶的除湿装置出口露点一直保持在1.2 g/kg以下,两种干燥剂都能够去除进入除湿装置气体中的水气。硅胶的吸水量一般只有10%~20%,而且吸附速率慢,CaCl2对水的吸附量达到50%~60%[6],因此,相同试验条件下CaCl2颗粒的除湿效果优于变色硅胶颗粒。但是,CaCl2颗粒在使用过程中容易出现膨胀结块、传质阻力增大等问题[7-8]。试验结束后对除湿装置进行拆解发现,吸湿后除湿装置中的CaCl2干燥剂出现了坍塌短路的现象,局部CaCl2吸湿过量出现流淌现象,导致除湿装置的通道堵塞。此外,由于除湿装置在上行过程中会经受一定量级的振动、冲击等环境考核,因此,CaCl2颗粒在上行过程中必然会相互摩擦,产生一定量粉尘黏附在除湿装置出口过滤层上,从而会出现上述坍塌短路甚至是流淌的现象,导致除湿装置流阻异常增大。

相比而言,变色硅胶为较规则的球形颗粒,物理性能较好,上行过程中不易磨损和出粉。因此,试验结束后对除湿装置进行拆解发现,吸湿后的硅胶除颜色发生变化外,其他物理性能未发生明显变化。为进一步考核硅胶过量吸湿后的物理性能变化情况,对硅胶进行了浸泡试验,将从试验完成后拆解出的变色硅胶放入烧杯,用纯净水浸泡48 h后,硅胶颜色进一步变浅,其他物理性能未发生明显变化,证明硅胶在过量吸湿后,不会坍塌,不会流淌甚至堵塞通道。从而说明在满足除湿性能的前提下,硅胶的综合性能相对较好,适用于除湿装置的装填。

2.1.2 变色硅胶和细孔硅胶的对比分析

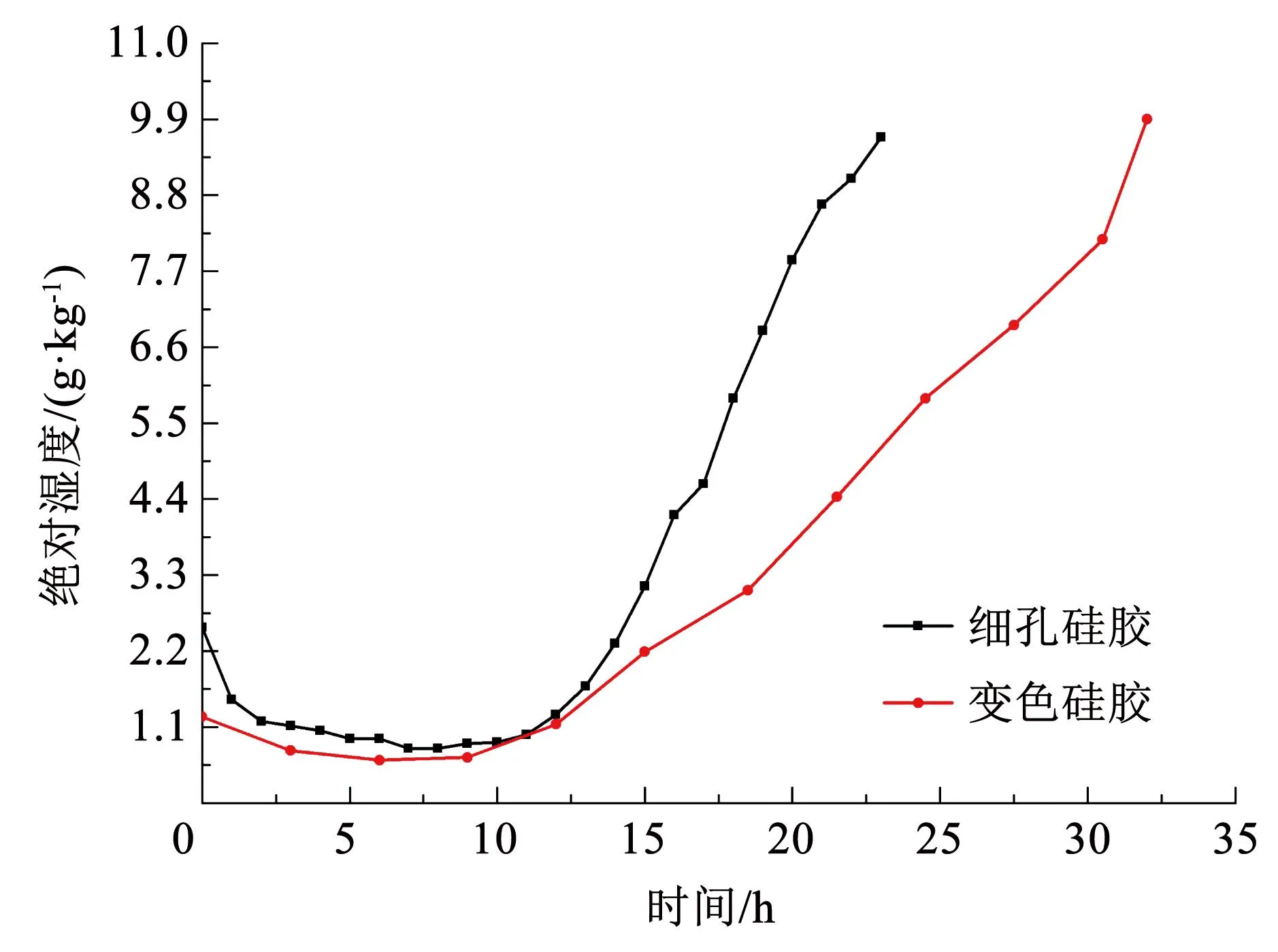

由于硅胶的物理性能较好,除湿装置使用过程中能够避免出现坍塌短路或者流淌的现象,因此,本文进一步对比了变色硅胶和细孔硅胶的连续除湿性能,从而得到满足除湿装置出口湿度要求(绝对湿度不高于9.9 g/kg)前提下连续除湿时间更长的硅胶干燥剂类型。

图3所示为装填变色硅胶和细孔硅胶的除湿装置出口绝对湿度随时间的变化规律。由图3可知,随着时间的增加,无论是变色硅胶还是细孔硅胶,装填后的除湿装置出口绝对湿度先减小后增大。初始状态的硅胶干燥剂借助其表面的多孔结构,除湿效果最佳,在入口气体恒定湿度前提下除湿装置出口的绝对湿度会有所减小。随着时间的增加以及硅胶除湿过程的进行,硅胶吸湿量逐渐趋于稳定,从而达到吸湿平衡过程[9],此时除湿装置出口绝对湿度变化曲线会逐渐趋于平稳,但是随着入口气体的继续通入,硅胶除湿能力降低,进而导致除湿装置出口绝对湿度逐渐增大直至试验结束。

图3 除湿装置出口绝对湿度变化曲线Fig.3 Variation curve of outlet absolute humidity for dehumidifier

此外,在相同入口气体流量以及入口湿度前提下,除湿装置连续除湿性能实验结束时(出口绝对湿度达到9.9 g/kg),变色硅胶的连续除湿时间为32 h,而细孔硅胶的连续除湿时间为23 h,这说明连续除湿过程中变色硅胶的除湿持续时间更长。产生上述现象的主要原因是:在一定湿度条件下,细孔硅胶的吸湿能力略优于变色硅胶,因而在除湿过程中相同时间内细孔硅胶吸湿量较大,吸湿速率较快,更容易达到吸湿平衡状态,因此,相比于变色硅胶,装填细孔硅胶的除湿装置出口的绝对湿度到达规定数值的时间快,连续除湿时间短。

2.2 正常模式和间断模式对比研究

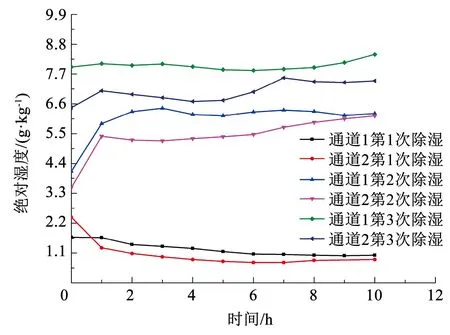

硅胶在使用过程中因吸附了介质中的水气致使其吸附能力下降,可通过再生后重复使用。硅胶的脱水再生,比较传统的采用烘箱烘烤式热力烘干方法、微波加热再生方法[10-11]、超声波再生方法[12-13]、电渗再生[14-15]等,但是都存在功耗要求等问题。由于航天员每次出舱结束后服装内的氧瓶均会剩余部分氧气,考虑到除湿装置吸湿后装置内硅胶的含湿量较高,而氧瓶中的剩余氧气(露点低于-50 ℃)较为干燥,因此可以借助干燥氧气和吸湿后硅胶之间存在的含湿量梯度差,在干燥氧气吹扫硅胶过程中将硅胶中的部分水分脱出挥发到氧气中实现硅胶的部分干燥再生。为适应舱外航天服的使用模式、出舱时间要求,同时延长除湿装置在舱外航天服中的使用次数,本文提出了除湿装置单次出舱完成除湿性能后使用舱外航天服氧瓶剩余氧气进行硅胶吹扫再生的方法,较上述传统的硅胶再生方法,该方法具有再生方式简单、无功耗要求等特点。图4所示为正常模式(除湿过程为连续10 h除湿)下除湿装置两个通道的出口绝对湿度随时间的变化规律。试验结果表明,通过干燥纯氧吹扫方式能够脱除除湿装置中的部分湿气实现硅胶的部分再生,并且通过上述再生方式能够满足除湿装置除湿3次,从而满足舱外航天服多次出舱使用的需求。

图4 正常模式下除湿性能曲线(连续除湿10 h)Fig.4 Dehumidification performance curve in normal mode (continuous dehumidification for 10 h)

此外,本文针对间断除湿的时间间隔对除湿装置使用次数及出口湿度影响进行了试验研究。由于除湿装置的两个通道3次除湿过程中出口绝对湿度随时间的变化规律基本一致,因此,本文选取了除湿装置其中一个通道(通道1)的出口绝对湿度变化规律开展了正常模式除湿性能与间断模式(除湿过程为连续5 h除湿,间隔3 h后继续连续5 h除湿)除湿性能对比分析,试验对比结果如图5所示。

由图5可知,无论是正常模式还是间断模式,第1次除湿时硅胶的除湿效果均较好,除湿装置第1次除湿时的出口绝对湿度相对较低。随着除湿时间的增加,硅胶中的含水量有所增加,吸水能力相对减弱,第2次和第3次除湿试验时的出口绝对湿度会明显增大。相对正常模式除湿试验,间断模式第1次除湿时前5 h的出口绝对湿度变化规律与正常模式基本一致,出口绝对湿度均会随着时间的增加而有所减小,并且两条曲线基本重合,但是除湿过程经过3 h的暂停后,间断模式的出口绝对湿度随着除湿时间的增加而有所增大,并且均高于正常模式下的出口绝对湿度,这说明除湿装置的除湿过程经过间断后会对除湿装置的除湿性能产生明显的影响。产生上述现象的主要原因是:无论是正常模式还是间断模式下,前5 h的除湿过程中除湿装置通道中靠近入口端的硅胶起主要的除湿作用,因而靠近入口端的硅胶含水量比较高。经过3 h的实验暂停后,由于通道内入口端至出口端硅胶含水量分布的不均衡,整个通道内会出现部分水气从通道入口端硅胶向出口端硅胶迁移,进行通道内硅胶含水量的重新分配现象。间隔3 h继续进行5 h的除湿试验时,除湿装置入口通入气体的含湿量与通道内各区域硅胶的含湿量梯度差相对较小(正常模式下通入气体的含湿量与通道内中间及出口端硅胶含湿量梯度差较大),因此间断模式下硅胶的吸湿量会有所减少,除湿装置出口绝对湿度会有所增大。

此外,图5还表明,由于氧气吹扫再生原因,正常模式下干燥再生时通道内硅胶中的水气也会发生迁移和硅胶含水量再分配现象,第2次和第3次除湿试验时,除湿装置中的各区域硅胶基本达到吸湿平衡状态,因而除湿装置出口绝对湿度变化曲线会逐渐趋于平稳。对于间断模式而言,由于吸湿间断原因导致通道内硅胶含水量的重新分配,但是第1次干燥再生时,干燥氧气由通道入口端吹向出口端,导致入口端硅胶中的部分湿气会进一步迁移至出口端硅胶,出口端硅胶含湿量明显高于入口端硅胶,使得第2次除湿试验时出口端硅胶中的部分湿气会从硅胶中脱出,除湿装置出口绝对湿度会逐渐增大,直到第3次除湿试验时除湿装置中的硅胶吸湿过程基本达到了平衡状态,此时除湿装置出口绝对湿度逐渐趋于稳定。

3 结 论

1)与CaCl2相比,硅胶干燥剂物理性能较稳定,上行过程中不易磨损和出粉;并且在过量吸湿后,不会出现坍塌、流淌甚至堵塞通道的现象,硅胶更适用于除湿装置。

2)与细孔硅胶相比,在相同入口气体流量和湿度以及相同出口湿度限制条件下,连续除湿过程中变色硅胶的除湿持续时间更长,更适用于除湿装置。

3)氧瓶剩余氧气吹扫能够进行除湿装置中硅胶的部分再生,并且通过上述再生方式能够满足除湿装置除湿3次,从而满足舱外航天服多次出舱使用的需求。

4)除湿装置的除湿过程经过间断后会引起除湿装置内硅胶含水量的再分配,弱化除湿装置的多次除湿性能,正常使用模式综合效果优于间断使用模式。