中国工程精英智创数字工厂

——2023纵览基础设施大会暨光辉大奖赛观察(下篇)

2024-04-12吴付标

■ 吴付标

中国制造的尽头是智能化、智慧化,这一趋势正在加速前进。2022年,中国以50座达沃斯论坛盖章认证的“灯塔工厂”数量冠绝全球,而“数实融合”成为不可或缺的驱动力。

Bentley在新加坡召开的一年一度全球“纵览基础设施大会暨光辉大奖赛”,同样见证了中国智造的高光时刻。中国工程数字化精英逐鹿国际赛场,展现了他们的杰作和抱负:出土《孙子兵法》《孙膑兵法》以及竹简的临沂在练就钢铁大厂智能兵法;吕梁腹地的大型铝业基地在挥写数字化英雄传……

且听中国工程数字化精英讲述他们和业主、运营商、数字化解决方案提供商等生态伙伴们一起创作的“英雄故事”。

当临沂百亿钢铁大厂练就智能兵法

山东临沂,古称琅琊,《孙子兵法》《孙膑兵法》以及竹简即出土于此。如果再次来到新世纪的钢铁重镇临沂,你发现的将是一套中国制造的智能兵法。

在临沂270万吨优特钢钢铁基地,观看智能料场的作业,你会看到一个全流程、全自动、无人化的“一键生产”场景。当各类原料进入全封闭的料场,智能作业系统利用激光扫描仪及三维拟合空间定位装置,获取料场中料堆和移动设备信息,生成料堆模型及作业轨迹,进行物料输送作业。物料经过皮带机传送进入转运站,上至烧结,整个过程自动取料、按需组合、严丝合缝,全面绿色化,一改过往环境恶劣、污染严重、效率低下的钢企料场作业场景。

这仅仅是该基地以数字孪生技术助力智能化的一个场景,整个基地已经形成一个智能化、绿色化的大厂。

入围光辉大奖赛决赛的临沂年产270万吨优特钢钢铁基地绿色数字化工厂建设项目,是一个包含钢铁生产全流程的联合性工厂,整体投资达120亿元,占地面积达215公顷,是一个非常复杂的项目。在构建数字化的过程中,需要100多家不同的施工单位、供应商等。作为项目总承包单位,中冶京诚工程技术有限公司(以下简称“中冶京诚”)助力业主构建起了一个完整的数字工厂。

中冶京诚工程数字化中心主任张鹤介绍说,项目过程中,中冶京诚团队实现了多个突破。从数字化编码系统开始,应用ProjectWise建立工程数字化协同设计平台,且基于AssetWise建立工程数据中心,首次构建了钢铁企业设计、交付、运行、维护的数字化建设体系,以及全过程的可视化、信息化、高效化管理,所见即所得,见之则管之。

首次构建了基于工业互联网架构的钢铁行业全流程数字化工厂平台,以三维工厂地图为基础,实现 “工厂、工序、设备”三个层级的数字孪生。以高炉为例,实现了从上料到出铁的全过程孪生,并集成专家系统,可实时分析高炉炉况,全面精准掌控高炉生产。

基于大数据分析和人工智能技术研发了生产、物流、设备、质量、安全、能源、环保7大类数字化应用场景,实现着智能工厂和绿色工厂的美好愿景。项目团队进行工艺参数改进和生产过程推演,达到产线性能的升级革新。该项目各工序能耗达到先进值指标,大气污染物低于特别排放限值,工业废水全循环利用,工业固废减量化、资源化利用,危废100%安全处置,极大减少对环境的影响。钢铁企业烟气排放设备较多,通过对各环保排放区域的视频图像进行智能分析,自动识别正常生产、黑烟、硝白排放情况,可对超标排放进行智能报警,有效提升企业的环保达标水平。

张鹤表示:“从行业角度看,从生产端到建造端都在进行探索,不断发展数字化技术,使整个行业朝着数字化方向不断迈进。具体到中冶京诚,一是通过数字化提升自身的工程技术能力;二是通过数字化为业主提供更优质的服务。该项目探索了在大型钢铁项目中数字化工厂与实体工厂同步设计、同步建设、同步交付与同步运行的建设模式,为世界绿色化、数字化、智能化钢厂的建设提供了借鉴。”

当吕梁铝业大基地写出数字化英雄传

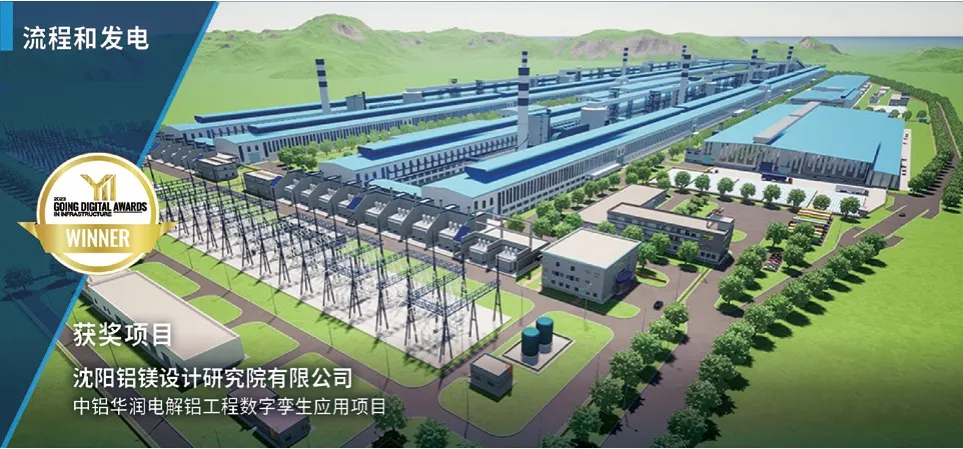

在绵延近400公里的吕梁山腹地,依然流传着吕梁英雄的传说。如今,这里已崛起了一座现代化的合金铝企业——山西中铝华润有限公司(以下简称“中铝华润”)。一台台庞然大物般的机床随处可见,工人却寥寥无几。“每台电解槽旁边配备一台电脑,加料等流程完全实现自动化控制。”工作人员解释说。数字化技术在助力中铝华润的高质量发展,如今,它已经成为行业对标的对象。而它的传奇故事要从数字化设计开始。

该工程由中铝华润投资建设,一期建设包括产能为50万吨/年的电解铝生产系统及配套设施。该项目总投资39.4亿元,占地75万平方米,于2018年5月投产,2021年年产值达到88亿元,实现利润14亿元。

随着中国2035年实现碳达峰、2050年实现碳中和目标的推进,中铝公司积极响应国家号召,并制定加速集团公司数字化转型的战略规划,目标是为整个工厂建立完整的数字化模型,将设计、施工等静态信息与模型连接起来,形成专业的数字化交付成果,并将数字孪生技术应用于项目设计、施工、运营管理。该项目涉及13个学科,52个子项目,建设规模较大,增加了项目的复杂性和难度。

沈阳铝镁设计研究院有限公司(以下简称“沈阳铝镁”)承担了项目的数字化建模、数字化交付、数字化运维及实施。 从2017年3D设计启动,到2022年数字孪生工厂运维的最终实施,历时5年。沈阳铝镁充分运用的Bentley一体化解决方案,在该项目中贡献很大,并且获得了全生命周期看得见的成果:建模时间缩短15%,约200个工作日;综合管理成本降低10%,每年超过600万元;不可预测的设备故障减少40%;氟化物排放量减少5%;员工人数减少10%,每年节省劳动力成本约100万元。

数字孪生技术对于关键运营也产生了极大的促进作用。铝生产过程中,电解槽用于从铝矾土中提取纯铝,如果控制好了电解槽,可以说铝厂的污染、能耗、产出和管理的大问题就解决了。沈阳铝镁及其生态伙伴一直在致力于创新数字电解槽。如今,在数字孪生等技术的赋能下取得了新的突破,大大降低了氟化物排放和电能能耗。

中铝华润电解铝工程数字孪生应用项目荣获流程和发电类别光辉大奖。谈及项目的成功原因,沈阳铝镁数字工程中心项目运营总监刘方波认为,是从设计到运维全生命周期创新应用了数字化技术。

在设计阶段,项目团队使用Bentley系列软件和工程数据库建立了整个工厂设施的3D数字模型。刘方波说:“Bentley软件的特点是基于数据库来建模型,所以我们在数据库上做了大量工作,建立起了行业数据库并编制了数字化模型,其自带编码的属性避免了人工复查。这是一种优势,我称之为数字化基因。”使用ProjectWise协同管理平台来实现多专业协同,集中管理项目资源。沈阳铝镁通过标准化编码及标识系统,科学高效地管理了该项目超过300GB的数据。

作为总包单位,控制建造成本和过程同样关键。刘方波说:“利用数字化设计不仅实现了精细化设计、更紧凑的布局,也基本解决了工程量的问题。总包单位一定要把工程量弄准才可以招标,才能控制好成本。全专业、全产项的数字化设计,完全避免了浪费,非常准、零损失。而SYNCHRO 4D、Navigator PC和移动终端进行管理,精准控制了施工进度。”

基于数字孪生模型的渐进式交付给项目带来了极大的便利。这是铝行业首个全厂、全阶段的数字孪生模型,也是Bentley系列软件构建的数字模型与沈阳铝镁的数字交付平台的完美结合。利用Bentley数字模型的开放性,结合数字化交付平台及数字化运维平台,形成新的项目交付及运维管理模式,为中国乃至世界铝行业的发展提供新的模式。

刘方波说:“这是一个高度自动化的工程,非常适合智能化运维。我们构建的数字孪生模型带来了很大的帮助,减少了运营人工,甚至实现了无人巡检。无人巡检要求非常准确的模型位置,而这正是数字孪生模型的价值,无论是在地上还是地下。”

结语

Bentley公司在纵览基础设施大会上表示,2023年是基础设施智能化的“开创年”。2023光辉大奖赛决赛入围项目中,高达64%的项目采用了数字孪生这样领先的数字化技术,这不仅印证了数字孪生技术正成为主流,也表明基础设施数字化正在迈上人工智能时代的新台阶。

中国的工程数字化精英正在和业主、运营商、数字化解决方案提供商等所有生态伙伴一起,定义这个充满想象的时代,继往开来!